作者简介:麻凯(1978-),男,副教授,博士.研究方向:固体力学.E-mail:makai@jlu.edu.cn

提出了基于被动安全的概念车简化模型下的主要部件布局的多目标优化设计方法。首先用多质量弹簧系统等效成整车模型,再用弹簧刚度折线表示各个主要部件的受力关系,用最大相对位移量描述各个主要部件的相对位置关系,即整车结构布局参数,最后使用多目标优化方法以加速度峰值等为目标、整车结构布局参数为参数迭代计算得到优化解。最后通过仿真算例验证了本文方法的有效性。

The power assembly acceleration, the maximum car-body acceleration and power acceleration stiffness are the most important factors in vehicle passive safety. Therefore, in concept auto design these factors must be considered. In this paper a layout optimization method of the key parts of simplified model of concept auto, equivalent to a mass-spring system, is proposed. In the system, the forces among the parts are transformed to spring stiffness broken lines, and relative positions of the key parts are described by the relative maximum displacements, which are taken as the parameters in the optimization. Multi-objective optimization is applied in the concept car layout, and the objectives are the acceleration and so on. The overall optimal lay out of the vehicle structure is obtained by parameter iteration. The feasibility of the proposed optimization method is proved by simulation of a concept vehicle lay out example.

基于汽车碰撞仿真结果进行车身安全性设计和改进已经被广泛应用[1, 2, 3]。上世纪30年代, 国外已经开始利用汽车实车碰撞试验来检测和优化汽车安全性, 但这种方式存在很多缺点, 比如试验费用高、汽车样车制作困难、后期优化改进费用较高以及部分碰撞试验信息采集困难等[4]。如今, 汽车碰撞数值模拟已经被广泛采用, 比如ESI公司在CRAY1计算机上使用PAMCRASH数值模拟汽车碰撞[5, 6]。

目前, 汽车碰撞数值模拟主要有三种:机械振动学法、多体系统动力学法和有限元法。多体系统动力学法是建立多体动力学方程, 其优点是模型简单、编程难度小、计算速度快[7, 8]。机械振动学法是基于质量点弹簧模型依据汽车碰撞各个质量点的位移情况, 将汽车各个主要部件离散为一个弹簧-质量点振动系统, 测定系统中弹性元件的力学特性后利用振动方程计算的方法求解碰撞系统运动学特性的方法, 优点是程序简明、能够比较真实地反应变形体的弹塑性变形特性。有限元法就是将整个汽车实体结构分解为离散的有限元单元体, 通过专业的碰撞分析软件模拟变形和运动过程, 其优点是方法专业、适用范围广、数据全面[3, 4]。

在概念车开发初期, 整车材料、形状和尺寸均未确定。在概念设计阶段对整车安全性能进行数值模拟, 在上述三种碰撞分析方法之中, 使用机械振动方程对安全性能进行定性计算是比较可行的[9, 10]。其计算结果可以指导结构设计工程师合理地布局主要部件和它们的连接方式。

因此, 本文采用了机械振动学法。模型中, 各部件质量为定值, 初始主要部件之间的刚度曲线根据经验设定, 主要部件位置为不确定值, 安全指标为待求量, 例如车身和动力总成的加速度峰值, 因此它们也是本文的优化目标。优化参数就是主要部件的布局位置坐标。

在这个模型上, 本文采用了改进的牛顿下山法作为多目标优化方法。迭代中, 使用Wilson-θ 法加强计算的稳定性。每次求解的振动方程中的刚度阵都是由刚度曲线上对应的点组装的总刚度阵, 保证了计算的可靠性。

最后, 通过一个概念车模型主要部件布局优化例子证明了本文方法的可行性。

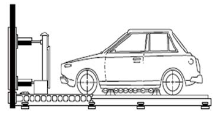

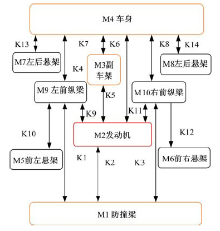

整车设计开发流程包括5个阶段:方案策划阶段、概念设计阶段、工程设计阶段、样车试验阶段、投产启动阶段[7]。在概念设计阶段根据整车性能的设计目标确定汽车总布置方案。进一步的, 在概念设计阶段从碰撞安全角度考虑, 本文将汽车碰撞简化成为一个弹簧质量的机械振动系统。整车碰撞模型如图1所示, 力学特性如图2所示, 忽略其他小质量部件。该系统由动力总成、副车架、车身、左(右)前纵梁, 左(右)前悬架及轮胎, 左(右)后悬架及轮胎等部件, 以及它们的弹性关系组成的质量弹簧系统。

在概念设计阶段, 整车结构没有具体尺寸和材料属性的定义。

但是, 碰撞计算需要一些具体的数值。主要需要的参数就是图2中所有标注的参数。

为了能够在概念设计阶段近似地评价整车的碰撞性能。工程上, 一般根据工程经验和现有成熟整车模型的数据匹配概念车。比如发动机、副车架、车身等主要部件的质量可以根据未来设计目标或已有的车布置质量进行近似匹配, 其安装位置同样匹配并作为设计参数, 即优化变量。

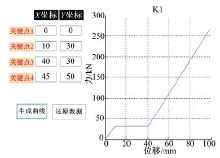

各个部件连接按照弹性连接处理, 如图3所示, 其弹性连接力用刚度曲线表示。而刚度曲线就是由几个关键点确定的简化折线。例如, 图3中左侧为部件连接刚度曲线关键点坐标, 人为输入后在右侧生成刚度折线。每个部件连接都有相类似的弹性折线。

在这里, 图3是表示概念车每个部件连接关系的等效刚度。碰撞计算中, 这些部件的连接关系是确定的, 也就是力的转递顺序是确定。但是, 力数值的传递和连接部件间的结构和材料直接相关。以前, 工程上习惯于先确定结构和材料再确定计算刚度。概念车的被动安全设计则是相反的。它的设计思想是先给定刚度, 以后在工程设计阶段设计满足刚度要求的结构和材料, 这种设计方法已经被广泛采用。本文提出的刚度的简化折线则是根据被动安全设计部门提供的已有车型的实际刚度曲线, 经过测量后简化得到的。得到的简化曲线如图3所示。算例中的刚度数值同理得到。

每条刚度简化折线总共有4个关键点顺序连接而成。如图3所示, 就是一个关键点曲线输入的程序实例。同理, 本文算例中每条刚度曲线都可以这样输入。

在计算过程中, 根据这种刚度曲线, 插值得到该位置对应的弹性力。

概念车的主要部件优化时, 一般没有准确的主要部件的位置, 但是可以根据工程经验和设计性能要求给出它们的初始值。其主要部件的连接力, 即刚度, 也可以给出一条人为设定的刚度折线。在这样的模型上再进行布局优化设计。优化结果可以在详细设计阶段指导工程师设计车身结构细节。按照这个思想总结概念车主要部件布局优化步骤如下所示。

Step1 建立主要部件的质量(固定值)和初始设计位置(优化参数初始值), 如图3所示。

Step2 建立各个部件弹性连接关系, 即输入关键点值, 形成连接力计算用的刚度曲线, 如图2所示, 以后计算连接力都可根据它们的位置变化量在图2中插值计算。

Step3 设定优化目标, 如各个主要部件的加速度峰值等。

Step4 使用多目标优化方法计算该模型, 得到优化布局。

由于工程中的多目标优化计算问题十分复杂[11, 12, 13, 14, 15, 16, 17, 18, 19, 20], 所以只计算一步, 得到优化解很困难。本文提出的优化方法把实际值到目标值的偏差量均分成若干段, 驻步迭代计算。具体步骤如下:

(1)设一个极小值Δ x, 差分计算函数灵敏度:

(2)计算:

(3)用如下方程组求

(4)可知, 参数修改量表达式如下:

(5)令函数修改表达式如下:

如果

返回步骤(2)。

按照优化步骤编成计算机程序流程图, 如图4所示。

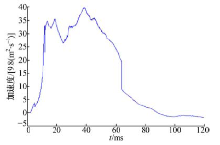

已知某概念车的主要部件及布置简化模型(见图3)。概念车进行仿真碰撞试验时间为120 ms, 时速为50 km/h, 主要部件距保险杠的初始设计距离和部件质量如表1所示。各个主要部件的连接力用图2中的关键点表示, 具体关键点数值如表2所示, 优化前发动机加速度如图5所示, 车身加速度如图6所示。

| 表1 主要部件的质量和初始设计位置 Table 1 Mass and initial layout of key parts |

| 表2 刚度折线关键点的坐标 Table 2 Key points’ coordinate of stiffness curves |

设计参数:表2中所有部件的位置参数。

设计目标:①发动机加速度峰值a发动机≤ 80 g(g=9.8 m2/s); ②车身的加速度峰值a车身≤ 40 g, 如式(7)(8)所示。

式中: d1, d2, …, d10 为主要部件的位置参数, 即优化参数; f1 、f2分别代表发动机加速度和车身B柱加速度峰值函数, 由于函数无法显式表示, 所以这里大致描述为

根据2.1节的优化步骤得到车身加速度曲线, 如图7所示; 发动机加速度曲线如图8所示, 优化后的主要部件的布局参数如表1最后一列所示。

从得到的优化曲线的极大值点上看, 图7和图8中的最大值, 即车身的加速度峰值和发动机的加速度峰值分别由优化前的131 g、46 g降到79.2 g、39.9 g, 均达到两个优化目标, 而得到的优化参数值, 即表1中最后一列, 可以用在汽车详细设计阶段作为主要部件布置的依据。

本文在汽车概念设计阶段, 使用多目标优化方法结合汽车碰撞简化模型进行主要部件的布局优化, 使得在这一阶段进行被动安全设计成为可能。得到的主要部件布局, 可以指导汽车结构详细设计。采用该方法优化了某概念车模型的车身和发动机加速度峰值, 结果证明了本文方法的可行性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|