作者简介:王国林(1965-),男,教授,博士生导师.研究方向:汽车轮胎技术.E-mail:glwang@ujs.edu.cn

为了在不影响轮胎寿命的前提下提升轮胎的滚动阻力性能,以某205/55R16型轿车子午线轮胎为研究对象,利用Abaqus和Fluent软件建立了轮胎自由滚动模型以及轮胎温度场模型,并通过温度测试和滚动阻力试验验证了仿真模型的可靠性。提出了应用满应力设计的轮胎轮廓优化设计理论,结合仿真模型,基于渐进优化算法针对轮胎外轮廓进行了优化。结果表明:应用满应力设计方法设计的轿车子午线轮胎滚动阻力显著下降;轮胎质量减轻;轮胎的应变能密度梯度模下降明显,轮胎寿命有所上升。证明了合理分配轮胎橡胶部件受力分布能够提升轮胎性能。

In order to improve the performance of rolling resistance and service life of Passenger Car Radial (PCR) tires, the PCR tire 205/55R16 is taken as the research object, and the finite element models of the tire free-rolling and the temperature field are established using Abaqus and Fluent software. The temperature and the rolling resistance are tested by a tire rolling r4esistance testing machine to validate the reliability of the simulation models. The contour theory is presented based on the full stress design theory. Combined with the simulation model, the outer contour of the radial tire is optimized using the evolutionary structural optimization, The results show that, compared with existing contour, the modified contour based on the full stress theory can be applied to reduce the weight of the tire, while decrease the rolling resistance. It is helpful to reduce the strain energy density gradient of the tier shoulder, which can improve the service life of the tier. In addition, the rational distribution of rubber parts can improve the performance of PCR tiers.

轮胎是汽车与路面接触的唯一部件, 其性能的优劣直接影响汽车的乘坐舒适性和安全性, 而轮胎的性能则与轮胎轮廓密切相关[1]。因此, 开展轮胎轮廓设计理论研究显得尤为重要。针对轮胎轮廓设计, 各国学者提出了不同的设计理论:Yamagishi等[2]提出了RCOT轿车轮胎最佳滚动轮廓理论, 该理论通过控制带束层与胎体层的张力, 优化了轮胎轮廓并提升了轮胎性能; Nakajima等[3]提出了大统一轮胎理论, 该理论基于有限元原理, 运用数学规划技术对轮胎轮廓进行了优化; 日本住友公司提出了预应力轮廓理论PSP-F[4], 通过修改胎肩曲率提升轮胎寿命。然而, 轮胎作为一种连续体结构, 其受力情况复杂, 目前提出的轮胎轮廓设计方法大多通过控制胎体与带束层的力学特性来实现轮廓设计, 没有直接针对轮胎外轮廓的设计方法。

本文应用满应力设计原理提出了一种新的轮胎外轮廓设计方法。首先, 利用Abaqus软件建立了计及轮胎内部传热以及外部散热耦合作用的轮胎滚动阻力有限元分析模型, 并通过试验验证了所建轮胎温度场和滚动阻力有限元模型的正确性。然后, 应用满应力设计理论, 使用渐进结构优化算法构建了一种新型轮胎外轮廓结构。最后, 使用应变能密度梯度模方法评价轮胎的寿命性能。本研究可为轿车子午线轮胎的外轮廓设计以及胶料分布提供设计依据和理论指导。

本文以某205/55R16轿车子午线轮胎为研究对象, 利用文献[5]的方法建立其有限元模型。首先, 提取轮胎断面并进行扫描, 利用CAD软件建立轮胎的二维断面几何模型; 将几何模型导入Hypermesh软件, 并对其进行网格划分。使用Abaqus/Standard中的rotate命令将轮胎二维截面旋转为三维网格模型, 如图1所示。模型中采用YEOH本构模型拟合橡胶材料的应力应变关系[6], 采用Rebar单元模拟橡胶-帘线复合材料。使用Abaqus中的CGAX3H和CGAX4H单元模拟轮胎的受力特性; 使用DCAX3和DCAX4单元模拟橡胶的传热特性。转鼓采用解析单元模拟, 轮胎与轮辋为过盈配合边界; 轮胎胎压设置为210 kPa, 载荷设为4475 N。为准确模拟轮胎温度场, 利用Fluent软件将轮胎、转鼓以及周围的空气域作为一个整体来计算轮胎的对流换热系数。考虑计算过程中的计算效率与计算精度, 轮胎与转鼓外部空气域尺寸通过试算获得:长为3R1+3R2, 宽为5H, 高为3R2。其中, R1为轮胎直径, R2为转鼓直径, H为转鼓宽度。轮胎旋转方向的四个平面为封闭面, 另两面为开放面, 气压设定为标准大气压, 室温及转鼓温度设置为25 ° C。

1.2.1 计及环境影响的轮胎温度场模型

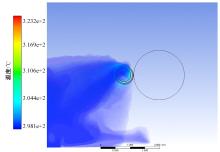

橡胶材料的力学特性与温度关系密切[7]。但在以往的研究中, 轮胎温度场模拟只考虑轮胎本身的温度变化, 忽视了环境对于轮胎温度的影响[8]。为了获得更准确的轮胎温度场模型, 本文在考虑轮胎内部换热的同时, 也考虑轮胎外部环境对轮胎温度的影响。使用Hypermesh中的CFD tetra mesh命令进行轮胎外部流场的CFD网格划分, 划分完成的轮胎外部环境CFD流体网格截面图如图2所示。

外部环境对于轮胎温度场的影响能够反映为轮胎表面的热辐射以及热对流边界条件, 其中橡胶材料的热辐射系数设为定值0.95[9], 轮胎表面的对流换热系数通过Fluent软件中的CFX模块进行计算, 计算结果如图3所示。

为了便于研究, 轮胎温度场简化为二维模型, 因此需要将三维模型的对流换热系数映射到二维模型上。

式中:A为固体表面与流体的接触面积; Q为面积A上的传热热量; h为表面对流换热系数; Δ t为固体表面与流体的温度差。

由于轮胎表面点离旋转轴的距离越远, 其对流换热系数越大[10], 因此, 将轮胎外表面按距旋转轴的距离划分为14段表面, 采用基于三角形的一阶线性插值拟合曲面, 并求出均值, 得到轮胎单位面积的对流换热系数。

为分析轮胎温度场, 本文使用Hot Disk热常数分析仪分析了轮胎所用胶料的热物性参数。轮胎内部温度场利用文献[11]的方法, 使用Abaqus软件模拟轮胎内部传热, 建立计及轮胎内部空气域的温度场模型。使用Abaqus热传导分析中的* SRADIATE命令以及* SFLIM命令定义轮胎表面的热辐射系数以及对流换热系数。

1.2.2 温度耦合的轮胎滚动阻力计算方法

轮胎的滚动阻力主要由轮胎与路面间的摩擦损失以及橡胶材料的迟滞损失组成, 其中迟滞损失占滚动阻力的90%~95%[5], 当只考虑轮胎的迟滞损失时, 轮胎旋转一周的滚动能量损失以及滚动阻力的计算公式如下:

式中:ELOSS为轮胎旋转一周的总能量损失; Qi为橡胶材料单位体积迟滞能量损失; Vi为轮胎橡胶单元体积; FR为轮胎的滚动阻力; C为轮胎周长; m为橡胶单元的数量;

本文使用DMA测试仪测量橡胶材料的损耗因子、温度以及应变三者之间的关系, 通过轮胎有限元力学模型以及温度场模型得到轮胎不同位置处的应变数据以及温度数据, 即可求得轮胎不同位置处的损耗因子。使用Matlab软件和文献[11, 12]的方法编写耦合温度影响的轮胎滚动阻力计算程序。

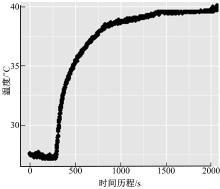

1.3.1 轮胎温度测试

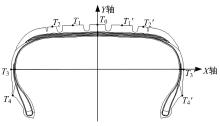

使用在线式红外测温仪测量轮胎胎冠最高点处的温度变化, 如图4所示。由图4可知, 经过35 min轮胎表面温度趋于稳定, 此时轮胎温度达到稳态。在此基础上, 为验证轮胎温度仿真模型的可靠性, 待轮胎温度稳定后, 使用热电偶测温仪对轮胎外表面点进行测量。测试时, 选取胎面处5个点、胎侧最宽点以及胎圈上部点为测量点, 测量点分布位置如图5所示。

表1为轮胎温度场的仿真值与试验值结果对比。由表1可知, 轮胎温度场仿真结果与试验结果有着良好的一致性:轮胎胎侧以及轮辋处试验值与仿真值最大误差为3.34%, 轮胎胎肩处以及胎面处试验值与仿真值最大误差为9.52%。存在误差的主要原因是在试验过程中难以控制热电偶测温仪与轮胎之间的接触压力, 测温过程中轮胎会有一定的热量流失, 另外, 仿真时未考虑轮胎与转鼓之间的接触传热。但仿真值与试验值的一致性较好, 误差均为10%以内, 这说明本文使用的温度场建模方法用于轮胎温度场仿真是合理可信的。

1.3.2 轮胎滚动阻力测试

参照ISO28580标准, 使用图6所示的轮胎

| 表1 轮胎测温试验值与仿真结果对比 Table 1 Comparison of temperature between experiment and simulation results |

滚动阻力测试台对205/55R16轮胎进行滚动阻力测试。试验时, 轮胎速度为80 km/h, 胎压为210 kPa, 载荷为4475 N。实验室内恒温25 ° C。滚动阻力测试前, 被测轮胎需在25 ° C恒温下放置2.5 h, 以保证轮胎内部温度一致。轮胎滚动阻力试验与仿真结果对比如表2所示。

| 表2 轮胎滚动阻力试验结果对比 Table 2 Comparison of rolling resistance between experiment and simulation results |

由表2可知, 计及温度影响的轮胎滚动阻力仿真结果与试验结果偏差较小, 误差均为2.53%。可见, 本文建立的滚动阻力计算方法是准确可信的。

轮胎轮廓形状直接影响其帘线以及橡胶材料的受力状态, 从而影响到轮胎的滚动阻力、寿命等一系列基本性能[1]。以往的轮胎轮廓设计过程中, 由于没有充分考虑橡胶材料的受力特性, 橡胶材料的应力分布十分不均匀:多数橡胶材料处于低应力状态, 利用率较小; 少数橡胶材料处于高应力状态, 容易产生破坏。同时现有的轮胎轮廓设计方法中, 没有直接针对轮胎外轮廓的设计方法。

满应力设计方法的思想是在不影响结构寿命的前提下, 使结构构件中最小应力接近或达到材料的许用应力, 同时降低结构中的最大应力, 从而使得结构材料得到充分的运用[13]。其优化思路被广泛运用在桥梁、水坝、建筑等领域。因此, 在不影响轮胎寿命的前提下, 应用满应力设计方法进行轮胎外轮廓设计, 降低轮胎质量, 同时实现轮胎滚动阻力的优化是可行的。

荣见华等[14]提出了渐进结构优化方法(Evolutionary structural optimization, ESO)。ESO的基本思想为:基于一定的删除准则, 通过数值分析结果, 逐步将无用或者低效单元删除, 以达到结构的最优化。该方法具有良好的通用性与工程实用性, 优化结果能够直接运用于工程实际。

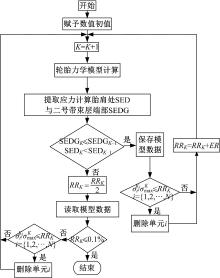

研究表明[15], 轮胎滚动阻力与其质量密切相关。根据轮胎生产企业的要求, 本研究以轮胎疲劳寿命为约束条件, 应用满应力理论, 找到轮胎外轮廓设计区域中应力较小的部分。在此基础上, 利用渐进结构优化方法, 以轮胎质量为结构优化参数, 对轮胎轮廓进行优化设计。轮胎外轮廓优化方程可写成如下形式:

式中:X为优化设计区间, 本文选取轮胎外轮廓向内3 mm为优化设计区间; xi为优化区间内的橡胶单元; W为橡胶单元的质量; 设计变量β i为离散值, 取0或1, 当删除单元时取0, 当保留单元时取1; N为优化单元总数。

本文采用无量纲参数应变能密度梯度(Strain energy density gradient, SEDG)来评价轮胎的使用寿命, 该方法已在研究水坝强度、地震预测方面得到广泛应用[16], 在轮胎疲劳中也得到应用。本文以轮胎易破坏区域的SEDG以及轮胎易破坏点处的应变能密度(Strain energy density, SED)作为约束条件:

式中:K为迭代步编号; SEDGK、SEDGK-1分别为第K、K-1步胎肩处SEDG最大值; SEDK、SEDK-1分别为第K、K-1步轮胎二号带束层端部处的SED。

对于每一个设计区域内的橡胶单元, 判断是否满足:

如满足, 则认为单元i在整个机构中处于低应力状态, 对于机构整体的贡献度较小, 可从机构中删除。如不满足, 则不对其进行修改。其中,

式中:RRK+1为第K+1次迭代时的单元删除率; ER为迭代进化率, 其取值大小根据试算决定。本文中初始单元删除率RR0与ER分别取1%和0.5%。

为了降低迭代过程中出现奇异解的可能性, 同时减少优化迭代次数, 当第K次迭代不满足约束条件时, 丢弃第K次迭代的计算结果, 基于第K-1次迭代结果重新进行优化计算, 此时的单元删除率为:

当RRK+1≤ 0.1%时, 或优化删除的橡胶单元超出设计区间, 则认为计算收敛, 此时结束优化计算。为了保证轮胎外轮廓的平滑性, 基于优化完成的网格结构, 使用样条曲线进行轮胎轮廓的重建。本文提出的应用满应力理论的轮胎轮廓设计方法流程图如图7所示。

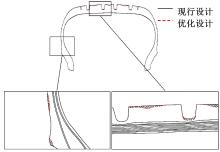

经过13次迭代, 模型计算收敛, 轮胎现行设计与优化设计轮廓对比如图8所示。

由图8可知, 与现行轮廓设计相比, 应用满应力设计的轮胎外轮廓曲线修改了胎面胶以及胎侧胶两处胶料的结构:胎面呈现两段弧分布; 胎冠最高点略微下降; 纵沟深度有所增加; 轮胎最宽点处以及胎侧与胎圈交界处的胶料有所减少。

现行设计与优化设计接地断面处橡胶单元Von Mises应力分布对比如图9所示。

由图9可知, 与现行设计相比, 应用满应力设计的轮胎橡胶单元受到的Von Mises应力均有所上升。优化设计减少了低应力单元数量, 同时也减少了高应力单元的Von Mises应力:接地面处的最小Von Mises应力由现行设计的106 Pa上升为优化设计的1.66× 104 Pa; 接地面处的最大Von Mises应力由现行设计的4.98× 109 Pa下降为优化设计的4.87× 109 Pa。因此, 应用满应力理论设计的轮胎轮廓能够优化轮胎整体受力。

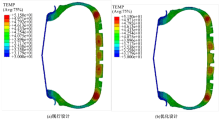

轮胎轮廓改进设计后轮胎整体温度场分布有所改变, 如图10所示。

与现行设计相比, 应用满应力设计的轮胎胎面整体温度显著下降, 轮胎胎面以及胎肩处的高温区域缩小明显, 胎肩处的最高温度由51.5 ° C下降至49 ° C, 相对降低4.9%。由图10可知, 应用满应力理论设计的轮胎轮廓能够降低轮胎整体温度, 减少轮胎由于热量积蓄引起的爆胎现象。

温度耦合的轮胎各部件能量损失计算结果如表3所示。由表3可知, 满应力设计轮胎结构提升了胎面胶料的利用率, 因此胎面胶能量损失有所上升; 新的轮胎轮廓优化了轮胎整体的应力分布, 降低了整胎温度, 使得其他部件的能量损失均有所降低。

| 表3 现行设计与优化设计轮胎各橡胶部件能量损失对比 Table 3 Comparison of energy loss between current and modified designs |

现行设计与优化设计的滚动阻力及滚阻系数对比如表4所示。由表4可知, 应用满应力设计的轮胎滚动阻力有明显下降, 较现行设计降低了4%。因此, 应用满应力设计的轮胎轮廓能够调节轮胎的滚动阻力性能。

| 表4 现行设计与优化设计滚动阻力对比 Table 4 Comparison of rolling resistance between current and modified designs |

轮胎在使用过程中, 胎肩处由于应力集中、热量容易积蓄以及带束层端部与胶料之间相互磨损等因素, 极易产生破坏[15]。大部分轮胎破坏由胎肩破坏引起, 因此轮胎胎肩处的寿命能够反映轮胎整体寿命的大小。

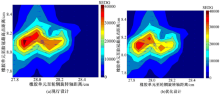

本文利用Matlab软件编写了针对轮胎胎肩处SEDG的计算程序, 现行设计与优化设计的轮胎胎肩处SEDG对比如图11所示。

| 图11 现行设计与优化设计胎肩处SEDG值对比Fig.11 Comparison of the strain energy density gradient between current and modified designs |

由图11可知, 与现行设计相比, 应用满应力设计的轮胎结构能够显著缓解胎肩处的应变能集中现象, 优化了胎肩处应力分布。如表5所示, 相较于现行设计, 应用满应力设计的轮胎降低了4.23%的胎肩处SEDG值, 同时降低了5.11%的二号带束层端部应变能。因此, 应用满应力理论设计轮廓的轮胎能够提升轮胎疲劳寿命。

| 表5 现行方案与优化方案轮胎寿命评价指标对比 Table 5 Comparison of service life between current and modified designs |

轮胎轻量化设计不仅能够降低轮胎的滚动阻力, 同时能够减少橡胶材料的使用, 对于企业成本控制以及减少环境污染都有着重要意义。经过优化, 轮胎胎面胶以及胎侧胶所用胶料如表6所示。

| 表6 现行设计与优化设计轮胎部件质量对比 Table 6 Comparison of mass between current and modified designs |

由表6可知, 与现行设计相比, 应用满应力设计的轮胎胎面胶以及胎侧胶使用量显著减少:胎面胶胶料减少了4.87%, 胎侧胶胶料减少了4.94%。轮胎橡胶使用量总体减少了210 g, 以205/55R16轮胎质量9.5 kg计算, 总质量减轻了2.2%。

(1)建立了计及轮胎外部流场的轮胎温度场预测模型, 以及考虑温度耦合作用的轮胎滚动阻力数值计算模型, 并通过测温试验以及滚动阻力试验验证了模型的可靠性。

(2)应用满应力设计理论, 使用渐进优化算法, 提出了一种合理分配轮胎橡胶部件应力分布的轮胎轮廓设计方法。

(3)与现行设计相比, 应用满应力理论设计的轮胎最高温度由51.5 ° C下降至49 ° C, 相对降低4.9%; 轮胎胎肩处的SEDG降低了4.23%, 同时二号带束层端部的SED减小了5.11%, 提升了轮胎的使用寿命; 轮胎滚动阻力降低了1.67 N, 相对减少了4%; 应用满应力理论设计的轮胎减轻了整胎2.2%的质量。证明了满应力设计理论可以合理分配轮胎整体应力分布, 从而提升轮胎的综合性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|