作者简介:王伟华(1971-),男,教授,博士.研究方向:节能与新能源汽车.E-mail:wwh_jlu@126.com

针对电机旋转坐标系下直轴与交轴电流耦合的问题,采用对角矩阵解耦控制方法,通过在电机的电流环中增加一个解耦器矩阵,将励磁电流 id与转矩电流 iq解耦成互不干扰的量,保证电机输出转矩的精准性。仿真试验结果表明:与前馈解耦控制方法、反馈解耦控制方法相比,该方法在电机转速较高或电机参数发生变化时,鲁棒性更好,解耦效果显著。

For the coupling problems of d-axis and q-axis currents in the synchronous rotating frame, the diagonal matrix decoupling control method is proposed. The field current id and torque current iq are decoupled into no-interfering variables by increasing a decoupling compensator in the motor current loop, so as to ensure the accuracy of PMSM's output torque. Furthermore, this method is compared with the feedforward decoupling control method and the feedback decoupling method. It is shown that the proposed method has better robustness and decoupling effect when the motor speed is high or the motor parameters change.

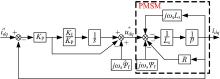

在混合动力汽车动态协调控制中, 电机除输出自身期望转矩外, 还会对发动机转矩不足进行补偿, 保证整车总转矩不发生大的波动[1, 2]。

对于凸极式永磁同步电机(Salient-pole permanent magnet synchronous motor, SPMSM)系统, 电流环作为内环, 其优劣关系到整个电机驱动系统的准确性和快速性, 特别是在转矩控制方面, 转矩精确性控制的关键在于电流的控制。通常, 传统意义上的PID控制器优势在于简单、易实现, 但在电机数学模型中其只对同步旋转d、q坐标系中两轴各自的电流环进行控制, 而忽略了两者的交叉耦合项。交叉耦合项会对转矩产生干扰, 无法保证电机的动态性能, 所以很难使永磁同步电机实现高精准控制[3]。故需要对电机电流进一步解耦, 而解耦控制的研究重点集中于控制器的研究。传统解耦控制方法, 如前馈解耦控制[4]、反馈解耦控制[5], 通过在控制器输入端施加负耦合电压消除电流间的耦合问题, 严重依赖于电机参数且不能完全解耦, 双PI解耦控制方法[6]、交叉耦合控制方法[7, 8]利用增加两个额外的PI控制实现解耦控制; 自适应解耦控制方法[9, 10]将耦合项作为可测扰动, 采用自动校正的控制方法对耦合进行动、静态补偿, 并对补偿器参数进行优化, 实质上要求在线辨识对象模型, 适应能力差且鲁棒性不强; 智能解耦控制方法可以实现线性和非线性系统的在线精确解耦, 包括神经网络解耦控制[11, 12, 13]、滑模解耦控制[14, 15, 16]等, 但此解耦方法稳定性和收敛性的证明还待进一步研究。总之, 在实际工程中, 上述方法算法太复杂且难以实现较好的解耦。此外, 外界因素(如电机参数的变化、外部扰动、搭建模型的局限性等)的干扰也会使电机的动态性能受到很大影响[17], 故找寻简单、易行且有效的解耦控制方法势在必行[9]。

基于此, 本文提出了一种简单、易行的解耦控制方法— — 对角矩阵解耦控制方法, 并将该方法用于凸极式永磁同步电机。该方法考虑了反电动势, 建立了更精确的电机控制模型, 消除了d、q轴的耦合问题, 能够在动、静态过程中均获得准确的、完全的解耦, 且不增加硬件设备。

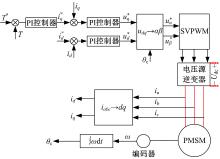

如图1所示, 电机采用矢量控制方法, 经过Park变化后, 虽将电流id与iq完全解耦, 但在实际电流环控制中, 控制量ud与uq并没有完全解耦, 两者依然存在着交叉耦合部分。此外, 耦合项(ω sLqiq)和(ω sLdid+ω sψ f)均与转子角频率ω s以及电感参数Lq有关, 若转速或电感参数发生变化, 耦合电压也会随之发生变化, 故此, 励磁电流id与转矩电流iq的耦合影响更严重。关于电机电流耦合问题, 可从凸极式永磁同步电机的电压方程(1)中看出:

式中:ψ f为电机永磁体磁链。

常用的解决凸极式永磁同步电机控制系统中交叉耦合项问题的方法有前馈解耦控制和反馈解耦控制, 这两种方法在电机参数发生变化时解耦效果较差, 故本文采用对角矩阵解耦控制方法[18]。

依据电压方程式(1), 在输入电压ud、uq上分别加入耦合电压项(-ω sLq

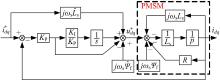

反馈解耦控制方法利用电机输出的实际电流idq作为控制变量, 产生耦合电压矢量进行解耦控制。由于idq是永磁同步电机的实际电流, 用于反馈补偿的电压项要更贴近于实际值, 这对定子电流的解耦很有利, 如图3所示。

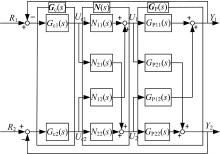

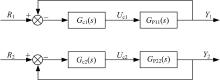

对角矩阵解耦法要求被控对象(电机)的特性矩阵与解耦矩阵相乘得到一个对角矩阵。图4为双变量解耦控制系统的框图。

在图4中, Y(s)=GP(s)U(s), U(s)=N(s)Uc(s), 联合两式有:

若式(2)为对角矩阵, 则可以实现双变量的完全解耦, 其中G(s)=GP(s)N(s)称为解耦器矩阵, 这是对角矩阵解耦控制方法的关键。依据对角矩阵解耦设计要求, 即:

被控对象的输出与输入变量之间应满足如下矩阵方程:

进而实现了解耦控制, 且解耦后的等效系统如图5所示。

由式(1)可得到对应的传递函数方程为:

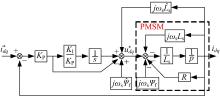

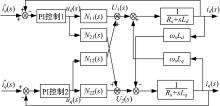

为了解决电机电流耦合问题, 采用对角矩阵解耦控制法, 引入解耦器矩阵, 得到永磁同步电机双变量解耦控制示意图如图6所示。

解耦器矩阵的求解过程如下。令u'q=uq-ω sψ f, 取如下矩阵:

整理式(6)~(8)可得:

由图6可知:

整理式(10)(11)可得:

对角矩阵解耦控制法的设计目标为:

求解式(12)(13)可得:

将式(6)代入式(14)得到解耦器矩阵N(s)为:

综上, 三相凸极式永磁同步电机的双变量解耦控制框图如图7所示。

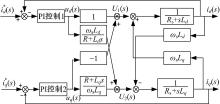

永磁同步电机对角矩阵解耦控制框图如图8所示, 对应闭环传递函数为:

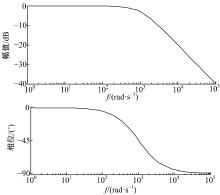

依据传递函数和伯德图(见图9)可知, 电机控制系统不再受角速度ω 的影响, 采用对角矩阵解耦控制后解耦效果良好。

凸极式永磁同步电机采用id=0控制, 随着转矩电流iq的变化, 观察分析磁链电流id的波动变化。运行条件:转速由0 r/min线性增加到1000 r/min, 0.08 s后达到匀速运行; 转矩在0.15 s时由0 N· m突增至0.5 N· m。此外, 由于在实际工作过程中, 永磁同步电机的参数受运行环境和工况变化的影响较频繁, 电机控制会受到一定影响, 故本文还比较了电机电感参数为原来参数的50%和150%时交、直轴电流波形的变化。

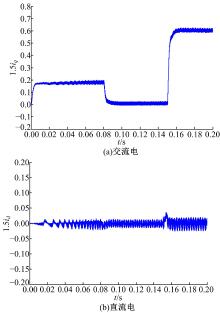

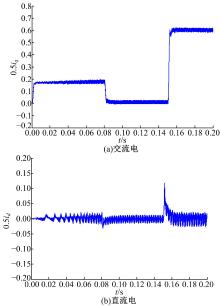

| 图10 采用前馈解耦控制时的交、直轴电流波形Fig.10 Waveform of d-axis and q-axis currents with using feedforward decoupling control |

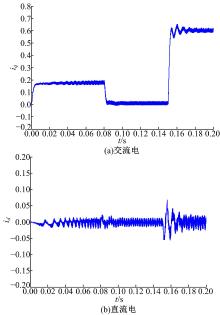

| 图11 采用反馈解耦控制时的交、直轴电流波形Fig.11 Waveform of d-axis and q-axis currents with using feedback decoupling control |

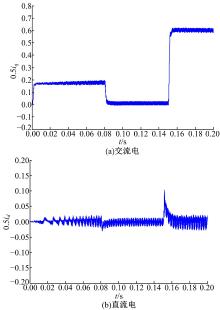

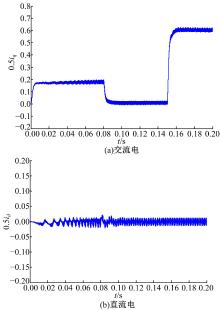

| 图12 采用对角矩阵解耦控制时的交、直轴电流波形Fig.12 Waveform of d-axis and q-axis currents with using diagonal matrix decoupling control |

| 图13 采用前馈解耦控制且电感Ls’=50%× Ls时的交、直轴电流波形Fig.13 Waveform of d-axis and q-axis currents with using feedforward decoupling control and Ls’=50%× Ls |

| 图14 采用反馈解耦控制且电感Ls’=50%× Ls时的交、直轴电流波形Fig.14 Waveform of d-axis and q-axis currents with using feedback decoupling control and Ls’=50%× Ls |

| 图15 采用对角矩阵解耦控制且电感Ls’=50%× Ls 时的交、直轴电流波形Fig.15 Waveform of d-axis and q-axis currents with using diagonal matrix decoupling control and Ls’= 50%× Ls |

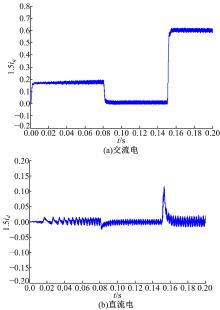

| 图16 采用前馈解耦控制且电感Ls’=150%× Ls 时的交、直轴电流波形Fig.16 Waveform of d-axis and q-axis currents with using feedforward decoupling control and Ls’=150%× Ls |

| 图17 采用反馈解耦控制且电感Ls’=150%× Ls时的交、直轴电流波形Fig.17 Waveform of d-axis and q-axis currents with using feedback decoupling control and Ls’=150%× Ls |

由图10~图12可知, 转矩电流iq在0.08 s时由0.18 A突降至0.01 A, 在0.15 s时由0.01 A突增至0.6 A, 此过程中, 采用前馈解耦控制(见图10)时, 磁链电流id在0.08 s时瞬间下降, 0.15 s时电流突增至0.08 A; 采用反馈解耦控制(见图11)时, 磁链电流id在0.08 s时瞬间下降, 0.15 s时电流突增至0.1 A; 采用对角矩阵解耦控制(见图12)时, 磁链电流id在0.08 s时波动较小, 在0.15 s时电流波动可以忽略。由此可以看出, 采用对角矩阵解耦控制可以较好地实现磁链电流和转矩电流的解耦, 磁链电流均不会随着转速或转矩电流iq的变化而产生波动。

图13~图15为驱动电机受到外界环境变化导致电机参数(电感)变化时, 各种解耦方法下交、直轴电流波形的变化。当电感参数变化到原来的50%时, 耦合项电压变化为原来的一半, 前馈(见图13)和反馈(见图14)解耦控制方法中解耦补偿电压与电机电感参数有关, 电流iq变化时, id的波动较大。对角矩阵解耦控制方法(见图15)中由于解耦器矩阵耦合项成分减少, 导致电流波动比较小。

当电感参数变化到原来的150%时, 使得耦合项电压变化为原来的150%, 前馈(见图16)和反馈(见图17)解耦控制方法中, 解耦补偿电压与电机参数相关, 所以在转速达到稳定时, 转矩电流iq发生突变导致磁链电流也发生了变化; 在转矩发生突变时, 转矩电流发生较大的跳动, 致使磁链电流也发生较大的波动, 即解耦受到了影响, 解耦不完全。但是, 对于对角矩阵解耦控制方法(见图18), 不论转速达到稳定还是转矩发生突变, 磁链电流均不会随着转矩电流iq变化而产生较大波动, 可见对角矩阵解耦在电机参数变化时仍具有良好的解耦效果。

混合动力汽车在模式切换时电机需要对发动机转矩不足进行补偿, 基于此, 本文采用一种简单、易行的对角矩阵解耦控制方法来提高电机转矩输出精准性, 建立了凸极式永磁同步电机模型, 分析了电流耦合问题并设计了解耦器矩阵。将该方法与前馈解耦、反馈解耦效果进行对比, 结果表明, 对角矩阵解耦控制方法具有更好的鲁棒性, 系统的控制精度更高, 可以提高凸极式永磁同步电机转矩输出的精准性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|