作者简介:王丽(1981-),女,副教授,博士研究生.研究方向:流体传动与控制.E-mail:wangli00019@163.com

针对现有装载机液力传动效率低、液压传动成本高等不足,基于数字液压元件及其控制技术,提出了数字控制静液传动有级自动变速方案。以发动机稳定运转在经济区域内为目标,结合装载机铲掘工况,设计了数字泵和数字马达排量的模糊换挡控制策略,实现了数字泵与发动机、数字马达与变化负载的动态匹配。通过AMESim仿真验证了该方案的可行性,本研究为装载机传动系统设计提供了一种新思路,对其他行走工程机械传动系统设计具有一定参考意义。

In order to solve the problems of low efficiency and high cost of the existing hydraulic transmission of wheel loader, a digital controlled hydraulic transmission (DHST) scheme of fixed step ratio automotive transmission was proposed based on digital hydraulic components and their control technology. To ensure the engine work steadily in the economic region, combined with the shovel operating condition of the wheel loader, fuzzy shift control strategies of the digital pumps and motors displacement were designed to realize the dynamic optimal matching between the combustion engine and the digital pumps, digital motors and the changing load. The feasibility of the scheme was verified by AMESim simulation. This research provides a new design concept for the wheel loader transmission system, and it has certain reference significance for the design of other mechanical transmission system.

装载机作业时要频繁铲掘和起步, 要求传动系统提供低转速、大转矩的驱动力。轮式装载机传动系统的发展经历了从纯机械变速箱到广泛采用液力机械变速箱再到向静液压驱动发展的过程[1]。纯机械传动对装载机的作业工况适应性太差, 应用较少。目前普遍采用液力传动[2, 3]或液力机械传动[4], 由于液力变矩器需要工作在较大变矩系数区间, 传动效率低下[5]。液压传动比液力传动效率高, 但常用的节流调速功率损失大, 不宜用于大功率场合; 变量泵/马达容积调速, 可实现连续无级变速, 但结构较复杂、成本高、可靠性差。

数字液压是通过离散变量元件实时控制系统输出的液压技术[6], 近年来成为国外的一个研究热点。利用数字液压技术组成的液压驱动或传动系统, 控制更为灵活, 相比于传统液压技术, 能够显著减少能量损失, 提高效率。意大利技术研究所(IIT)先进机器人部门用数字液压元件驱动的四足机器人比用伺服液压元件驱动的效率约高50%[7]。德国亚琛流体驱动与控制学院在轮式挖掘机上通过将内燃机集成到数字液压系统中来提高整机效率[8]。

本文提出了一种由数字泵-数字马达构成的装载机静液传动系统, 采用离散变量控制实现有级自动变速, 能够使发动机基本稳定运转在经济区域内, 从而降低燃油消耗, 提高整机工作效率。

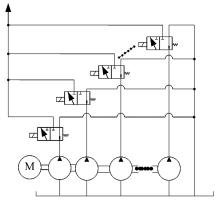

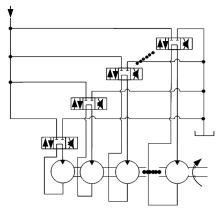

数字液压一般包括由并联on/off阀组成的数字液压系统和开关液压技术两类[6]。早在2011年, 刘昕晖教授申请的专利— — 多齿轮泵有级变量系统[9]就属于由并联on/off阀组成的数字液压系统, 它由多个不同排量的定量泵组合, 提供一种排量可以离散变化的液压动力源, 包括至少3个不同(或相同)排量的定量泵、至少3个两位三通电磁换向阀(或开关阀), 每个定量泵有单独的排油口, 每个定量泵的排油口连接电磁换向阀的进油口, 电磁换向阀的另两个油口分别与油箱和总排油口相通, 故每个泵可独立接入油箱或系统; 所有定量泵同轴连接, 使用一个原动机驱动; 泵排量有不同组合形式, 通过单片机、可编程控制器(PLC)或计算机控制电磁换向阀通断电, 可实现离散流量输出。本文采用的就是此种结构的数字液压泵, 其结构如图1所示。同理, 数字液压马达的结构如图2所示。

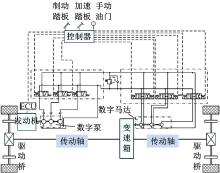

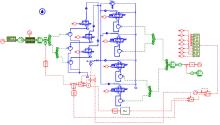

图3为数字液压有级自动变速传动系统图, 主要包括发动机、ECU、数字泵、数字马达、变速箱、传动轴、驱动桥、驱动轮、数字液压控制器等。其有级变速原理分析如下所示。

根据功率守恒定律(忽略功率损失)可知:

即:

故有:

式中:NE为发动机功率; NP、nP、MP分别为泵的输入功率、转速和转矩; NM、nM、MM分别为马达的输出功率、转速和转矩; i为泵与马达的转速比。

数字泵、数字马达液压传动系统为流量耦合系统, 其物理关系符合流量连续性方程。假定液压系统没有流量损失, 则泵的总输出流量∑

设各齿轮泵排量分别为VP1, VP2, …, VPn, 各马达排量分别为VM1, VM2, …, VMm, 工作的齿轮泵排量和记为V∑ P(下文统称为数字泵排量), 工作的马达排量和记为V∑ M(下文统称为数字马达排量), 则数字泵和数字马达的最大排量V∑ Pmax和V∑ Mmax分别为:

则式(4)变为:

式中:ξ PM为泵马达排量比。

当泵的输入转速和输出排量一定时, 马达转速nM越小, 数字马达排量V∑ M越大, 马达输出转矩MM越大, 符合装载机工作需求。故可通过控制数字泵与数字马达的排量比ξ PM控制液压系统的传动比, 间接控制转矩比。只要改变工作的泵与马达组合即可改变ξ PM。若数字液压系统中定量泵和马达的个数分别为n和m, 则理论上ξ PM最多有(2n-1)× (2m-1)种离散的非零排量比(若多个传动比数值相同时, 选择泵、马达排量跳变最小的组合), 每一种排量比对应一个挡位, 即采用数字泵-数字马达可实现装载机的有级变速。通过制定合理的换挡策略, 使泵与发动机匹配, 马达与变化负载匹配, 从而保证发动机尽可能工作在高效经济区, 提高整个系统的效率。因此, 系统的动态匹配以及换挡策略设计是数字液压有级自动变速系统设计的关键。

为了使装载机在负载多变条件下能合理利用发动机功率, 达到节能降耗的目的, 需对传动系统进行动态匹配。系统的动态匹配控制归根结底是通过液压系统的变换作用在外负载变化的过程中, 对发动机输出功率实现一定程度的控制。

装载机发动机动力性最高的转矩外特性曲线穿越发动机的最低油耗区, 而与经济目标曲线相吻合或靠近[3]。希望发动机最低油耗区域在发动机额定转速nH附近[4]。

按部分功率对装载机行走系统和发动机进行功率匹配。取行走系统最大功率不超过发动机总功率(15 min功率)的75%。

图4为系统动态匹配图。其中, ME为发动机扭矩; p为系统压力; nE为发动机转速; nmin为发动机怠速点。

| 图4 传动系统与发动机动态匹配图Fig.4 Schematic of dynamic matching between combustion engine and transmission system |

1'点为数字泵的最小排量启动转速n0(一般n0-nmin=200~300 r/min); 2点为发动机最大扭矩MEmax, 对应发动机转速为nMmax; 12 h功率最大扭矩点对应系统压力记为pmax; 75%功率最大扭矩点对应系统压力记为pg; 4点为12 h额定功率扭矩点, 对应发动机转速为nH; A'为75%额定功率扭矩点; A为铲掘段均值载荷MZ扭矩匹配点, 对应系统压力记为pH; 5点为发动机最大转速点nmax。nmin~nMmax是发动机过渡转速区, 工作概率小, 对动力性、经济性的要求降为其次, 应主要考虑车辆的加速性能以及使发动机具有必要的动力储备, 防止遇到突发负荷而控制装置调节滞后时熄火。故以1'-2-3-4-5作为实际发动机控制目标曲线, 充分利用液压控制和发动机调速器控制的双重作用, 使发动机在变负荷工况下达到最高的动力性和经济性, 且具有合理寿命。

为了提高整个系统的传动效率, 将铲掘段均值载荷匹配在发动机75%额定功率扭矩点A'附近的A点; 铲掘作业基本匹配在发动机调速曲线段; A点处匹配数字泵和马达的最大排量; 最大牵引力匹配在发动机15 min功率外特性上。

本文以某ZL20装载机为例, 按照上述匹配方法进行参数计算, 选择了3联数字泵和4联数字马达。具体参数及计算结果如表1~表4所示。

选取伯姆克257系列排量分别为VM1=31.6 mL/min, VM2=42.1 mL/min, VM3=52.6 mL/min, VM4=63.2 mL/min的齿轮马达组成4联数字液压马达; 选取伯姆克257系列排量分别为VP1=21.1 mL/min, VP2=31.6 mL/min, VP3=42.1 mL/min的齿轮泵组成数字液压泵。经动态匹配后, 数字马达排量及其对应定量马达的开启状态如表3所示, 数字泵排量及其对应定量泵的开启状态如表4所示。

| 表1 装载机参数 Table 1 Wheel loader parameters |

| 表2 发动机参数 Table 2 Combustion engine parameters |

| 表3 数字液压马达排量及开启状态 Table 3 Displacement and open state of digital hydraulic motor |

| 表4 数字液压泵排量与开启状态 Table 4 Displacement and open state of digital hydraulic pump |

不计摩擦转矩和传动效率, 液压传动车辆的功率平衡方程为:

式中:nK为车轮的转速, r/min; ME(nE)、MK分别为发动机输出扭矩和负载扭矩, N· m。

(1)数字泵排量控制

始终保持数字泵的扭矩近似匹配在图4所示曲线1'-2-3-4-5上。数字泵排量V∑ P控制受发动机转速nE和系统压力p的双重影响, 即:

且满足:

式中:η t为发动机传动效率; V∑ Pmax为数字泵最大排量。

(2)数字马达排量控制

由于马达与负荷之间的平衡方程为:V∑ M=MK(t)/p且负荷特性为客观量, 故实际上, 数字马达的排量调节仅受压力控制, 即:V∑ M=V∑ M(p), 且满足:

式(12)表明:在高压区, 数字马达保持全排量工作以提供足够的牵引力; 系统压力低于额定值时, 数字马达排量随压力降低而降低。

本文以装载机铲掘工况为例, 设计其换挡规律、数字泵/马达排量模糊控制器及AMESim仿真研究。

动态匹配后, 以图4中A点(匹配数字泵最大排量、数字马达最大排量, 外负载为铲掘段均值载荷)为基准, 当负荷减小时, 发动机工作在调速段, 数字泵保持最大排量不变, 按数字马达排量控制规则调整马达排量; 当负荷增大时, 数字马达保持最大排量不变, 数字泵先按恒功率控制, 即保持发动机转速不变, 根据系统压力调节泵的排量, 若当泵排量已经达到最低值时, 依然不能满足整机动力要求, 则采用驾驶员人为干预控制, 即保持传动系统挡位不变, 降低发动机转速, 增大其扭矩, 以提高机器动力性。

由于数字液压传动系统中数字泵、马达的排量是离散输出的, 很难用连续函数表达其控制关系, 故采用模糊控制策略, 实现对泵/马达排量的在线动态调整[10]。本文设计的是以发动机转速nE和系统压力p为输入, 以数字泵和数字马达排量V∑ P、V∑ M为输出的双输入、双输出型二维模糊控制器, 并运用Matlab中的模糊控制工具箱对其进行设计。其工作原理是:由模糊控制器采集发动机转速、系统压力等信号, 通过分析, 控制器可判别系统的工作状况, 根据排量控制规律决定数字泵和数字马达输出排量, 从而保证输出牵引力足够的同时, 发动机工作在经济区域, 达到节能目的。

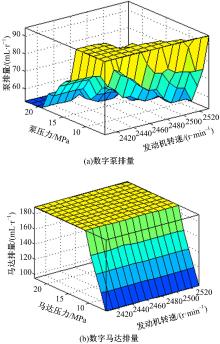

铲掘作业阶段, 发动机工作在调速区, 转速为2405~2530 r/min, 根据装载机的最大、最小牵引力性能以及参数匹配计算结果, 取系统压力为5.9~22.9 MPa, 数字泵排量论域为{52.7, 63.2, 73.7, 94.8}, 数字马达排量论域为{94.8, 105.3, 115.8, 126.3, 136.9, 147.4, 157.9, 189.5}。

将系统精确的输入量转化成模糊量, 其中, 将nE划分为9个模糊集合, 系统压力p按从低到高划分为12个模糊集合。对于输入nE有额定转速(RS)、匹配的额定工作点转速(ROS)、很低速(VL)、低速(L)、中低速(ML)、中速(M)、中高速(MH)、高速(H)、很高速(VH)9个隶属函数; 对于p相应地有A、B、C、D、E、F、G、H、I、J、K、L十二个隶属函数。数字泵排量V∑ P和数字马达排量V∑ M均以单点表示, V∑ P取值为:0(0), 52.7(1), 63.2(2), 73.7(3), 94.8(4); V∑ M取值为:94.8(1), 105.3(2), 115.8(3), 126.3(4), 136.9(5), 147.4(6), 157.9(7), 189.5(8)。

nE和p的隶属度函数均采用高斯函数, 某个取值范围需要敏感一些时, 相应的隶属函数取得密一些, 如图5(a)和图5(b)所示。V∑ P各子集{0, 1, 2, 3, 4}的隶属函数如图5(c)所示; V∑ M各子集{1, 2, 3, 4, 5, 6, 7, 8}的隶属函数如图5(d)所示。

采用双输入双输出的控制器, 输入参数nE有9个语言值, p有12个语言值, 则控制规则数为9× 12=108个, 控制的知识库可描述成108个if-then形式的规则。制定出数字泵排量和数字马达排量的控制规则分别如表5和表6所示。

| 表5 数字泵排量控制规则表 Table 5 Digital pump displacement control rule table |

| 表6 数字马达排量控制规则表 Table 6 Digital motor displacement control rule table |

应用Mamdani直接推理法进行模糊推理, 采用MIN-MAX重心法反模糊化。数字泵、数字马达排量模糊输出曲面分别如图6(a)和图6(b)所示。

为了验证数字液压传动系统的可行性以及上述换挡控制策略的正确性, 建立了AMESim模型如图7所示, 分别对工况1(负载大于平均负载且小于负载最大波动值)和工况2(负载小于平均负载)进行了仿真, 其仿真结果分别如图8和图9所示。

| 图8 工况1下系统状态变量随时间的变化曲线Fig.8 Diagrams of values of system state variable against time in work conditon 1 |

| 图9 工况2下系统状态变量随时间的变化曲线Fig.9 Diagrams of values of system state variable against time in work conditon 2 |

仿真结果表明:数字液压传动系统中, 除换挡瞬间外, 发动机输出扭矩波动均较小, 且比较接近期望扭矩值, 即能经常工作在经济区域。当负载大于平均负载时, 平均负荷率约为93%; 当负载小于平均负载时, 平均负荷率约为75%, 如图8(b)和图9(b)所示。但换挡过程中存在一定压力冲击, 且当负载较大时, 换挡压力冲击较小, 如图8(c)所示; 当负载较小时, 换挡压力冲击较大, 如图9(c)所示。

(1)提出并分析了一种装载机数字液压传动系统, 根据外界负载变化, 实时控制数字泵/马达排量比, 实现装载机有级变速。这种新的变排量方案结构简单, 但要求更为复杂的自动换挡策略。

(2)基于模糊控制的数字泵/马达排量输出能够实现数字泵与发动机、数字马达与负载的动态匹配。

(3)应用AMESim软件对某ZL20装载机铲掘工况数字液压传动有级自动变速方案进行仿真, 验证了数字液压传动系统的可行性, 与传统方案相比, 本文方案能够保证发动机始终保持较大的负荷率, 且稳定运转在经济区域内, 从而提高燃油利用率, 起到了一定的节能效果。

(4)由于离散变量控制会造成流量突变, 换挡过程中存在一定的压力冲击和响应迟滞, 今后应重点关注改善换挡品质并进行物理试验。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|