作者简介:鄢永耀(1988-),男,博士研究生.研究方向:光学精密机械结构设计及优化分析.E-mail:512190699@qq.com

某用于实验室激光通信实验的转台要求具有±1.5″的定位精度,为了对该高定位精度转台实施检测,搭建了由24面棱体、定心装置、0.2″二维光电自准直仪和支架组成的高精度测角系统,对该测角系统进行了准直误差理论分析。结果表明:多面棱体偏心对定位精度的测量结果影响很小,一般可以忽略,但自准直仪的调整误差对高定位精度的测量影响很大。为了消除该系统误差,在理论分析的基础上,提出了一种基于角度标定的调整误差补偿的方法并进行了实验验证。通过精细调整减小调整误差方法测得转台定位精度 σ为0.936″,而采用新补偿调整误差方法测得定位精度 σ″为0 .922 ″, σ″相对 σ的相对误差为-1.496%,且满足转台定位精度要求。实验结果证明了本文方法的快速性和可靠性。

A turntable to be used in laser communication laboratory experiments needs positioning accuracy of ±1.5″. In order to check the technical requirements, a high accuracy angle measurement system, composed of regular polygon error, centering device, 0.2″ two-dimensional optoelectronic autocollimation and supporting, was set up. The collimation error of the system was theoretically analyzed, which shows that the off-center between the regular polygon mirror and the turntable contributes little impact on the positioning accuracy of the measurement results, which generally can be ignored. However, the adjustment error of the autocollimation has great influence on the measurement system. In order to eliminate the system error, on the basis of theoretical analysis, a new method based on data processing to compensate the adjustment error was proposed and verified by contrast experiments. Results show that a positioning accuracy σ=0.936″, was obtained by timing experiential fine adjustment, while the positioning accuracy σ″ = 0.922″ was obtained by the proposed new method. The relative error between σ″ and σ is -1.496%, which satisfies the technical requirement. Contrast experiments also demonstrate that the proposed method is convenient and reliable.

捕获、瞄准及跟踪技术(Acquisition, pointing and tracking, APT)是卫星激光通信的核心技术之一[1, 2, 3], 主要用来建立卫星激光通信链路[4, 5], 并确保两通信终端能精确对准, 保障卫星通信的可靠性及稳定性[6, 7]。但是在通信过程中, 卫星之间具有较大的相对运动。为了保障通信链路畅通, 要求APT系统的响应特性既快又准[8], 所以激光通信系统对卫星平台的要求很高。本转台直径约为1.5 m, 作为实验室激光通信实验的卫星平台要求具有± 1.5″的定位精度, 对其定位精度的高精度检测是一项必不可少而又困难的工作。

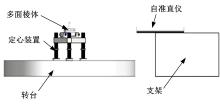

为了对该高定位精度转台实施检测, 搭建了由24面棱体、定心装置、0.2″二维光电自准直仪和支架组成的高精度测角系统, 采用该检测方案时, 影响检测精度的因素很多, 主要包括安装调整误差、多面棱体的工作角偏差和光电自准直仪重复性误差等[9, 10]。自准直仪重复性误差是随机误差, 可以通过多次测量减小其对测量结果的影响; 多面棱体的工作角偏差可以通过角度修正的办法来消除。而针对检测系统中调整误差对检测结果的影响, 以前的检测方案大多数是通过调整自准直仪可调底座的3个调整螺丝来仔细调整, 从而调平自准直仪[11], 这种调整方法既费时又费力, 而且会有部分残余调整误差, 不能完全消除调整误差的影响。针对这个特点, 本文主要对检测系统中的调整误差进行理论分析, 在此基础上, 提出了一种基于角度标定的调整误差补偿新方法, 并且通过实验验证了该方法的快速性及可靠性。

转台定位精度的测量原理如图1所示。用电子水平仪将转台调平后, 将定心装置放在转台的中心附近; 然后利用千分表对定心装置进行定心, 定心完成后, 将24面棱体固定在定心装置上, 保证转台、定心装置与多面棱体回转同步; 自准直仪安放在固定支架上[12]。

启动转台测角系统, 将转台复位到绝对零位, 利用激光笔快速将准直光管与多面棱体的零度面对准, 对准后读取准直光管的零位读数x0。然后, 控制转台沿被测回转轴相对转动15° , 转台转动方向与多面棱体序号增大的方向一致, 记录每次转动停止稳定后二维自准直仪x方向的读数xi(i=1, 2, …, 23)。多面棱体由于加工误差导致多面棱体各个面之间存在工作角偏差, 本检测中24面棱体的工作角偏差Bi如表1所示。

| 表1 多面棱体工作角偏差 Table 1 Working bias errors of polygon |

不考虑准直误差时, 根据文献[13]可知, 转台各位置相对于零位的定位误差Pi、定位误差平均值

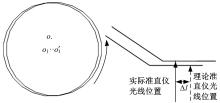

如图2所示, o为转台的回转中心; o1为多面棱体中心; o'1为多面棱体转动后的中心; oo1为安装偏心e。准直光线照射在多面棱体零度角面的中心, 当多面棱体随转台逆时针转动15° 时, 由于偏心的存在, 转动后的多面棱体与转动前的多面棱体位置不重合。由几何关系可得:转动后多面棱体的各面与转动前棱体的各面互相平行, 即:安装偏心不会改变自准直仪光线和棱体照射面的倾斜角, 只会改变自准直仪光线照射在多面棱体各面上的位置。在检测时自准直仪保持不动, 光线方向不会发生改变, 由图2可知:转动后实际准直仪光线与理论准直仪光线位置不重合, 其横向距离为Δ l。

由文献[2]可知:多面棱体安装偏心造成光线照射在反射面上的横向位置改变Δ l时, 由反射镜平面度引起的转台定位误差为:

式中:H为反射面的宽度; Δ l为光线偏离理论位置的距离; h为各反射面平面度误差; ρ 为弧度与秒的转换尺度, ρ =206 265。

本实验用到的多面棱体单个反射镜的宽度H=30 mm, 平面度误差h小于60 nm。当Δ l=0.5 mm时, 将相关参数代入式(4), 计算得到Δ 1=0.055″, 远小于转台要求的定位精度(± 1.5″), 由此可知:本试验中多面棱体偏心对转角位置测量结果影响很小, 即在保证一定的棱体同心精度时, 安装偏心产生的误差可以忽略。

一般情况下, 在检测转台定位精度时, 自准直仪在使用前必须调平, 调平的要求为:自准直仪水平轴在± 800″范围内变化时, 竖直轴的变化量应小于10″。

利用自准直仪可调底座的3个调整螺丝及定心装置的3个可调螺母来调平, 既耗时又费力, 且无论如何都不能彻底消除调整误差, 从而导致自准直仪十字丝竖线与转台的轴线有一夹角γ [14]。

转台的端面与其轴线不垂直以及多面棱体各面与转台轴线不平行导致各面与转台轴线倾斜, 用二维光电自准直仪进行转台定位精度测量时, y轴读数就是多面棱体各面与转台轴线的倾斜角β 。

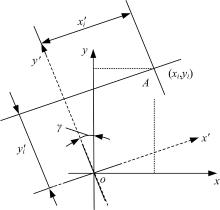

实际检测时, 光电自准直仪调平误差γ 与多面棱体各面相对于转台轴线的倾斜β 两种误差一定会共同存在, 这必然会导致检测结果产生系统误差。如图3所示, 其中y轴方向为转台轴线方向, y'轴方向为光电自准直仪十字丝竖线方向, 即:xoy为转台坐标系, x'oy'为自准直仪坐标系。

转台坐标系与自准直仪坐标系的交点为o, 是两坐标系的原点, 由于竖直方向各反射面的倾斜yi和水平方向定位误差xi的存在, 十字丝的交点由o点变为A点, 理论测量值为(xi, yi), 但由于轴线y轴与自准直仪十字丝竖线y'轴存在一夹角γ , 光电自准直仪的实际读数为(x'i, y'i)。

根据图3和坐标变换公式可推导出实际读数与理论测量值之间的函数关系式为:

实际检测时γ 值很小, 当γ < 8° 时, cosγ ≥ 0.99≈ 1, 则式(5)可简化为:

式中:xi为转台实际的零起定位误差; yi为各面与转台轴线的倾斜值; x'i和y'i为自准直仪的实际读数值。

根据式(6)可求得检测系统误差Δ xi:

由式(8)可知:系统误差Δ xi与y'i和γ 值有关, 在实际检测过程中γ 值不变, sinγ 是一个常数。在检测过程中, 当y轴最大读数值为100″, γ =1° 时, Δ xi=1.745″, 与转台要求的定位精度(± 1.5″)相当, 甚至超过要求的定位精度, 所以安装调整误差对于高精度定位精度检测的影响显著, 不能忽略。

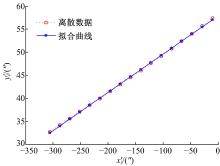

由式(8)可知:系统误差Δ xi主要取决于自准直仪y'轴读数和转台坐标系与自准直仪坐标系之间的旋转角γ 。在同一组测量时, 自准直仪一般保持不动, 即γ 不变, 而y'i可以通过自准直仪的y'轴读取, 所以为了消除系统误差, 关键在于标定出γ 。基于此原理, 本文提出了一种新的系统误差补偿方法:转台复位, 将自准直仪与多面棱体零位对准, 记录二维光电自准直仪的两维初始读数, 启动测角系统, 转台转动一微小角度, 记录读数, 依次进行, 直至转角超出了自准直仪的量程, 将得到的二维值进行线性拟合得到一条直线。根据式(7)可知:拟合直线的斜率k即为-sinγ , x'i、y'i通过自准直仪读取, 将实验值代入式(6), 即可得到转台实际的零起定位误差式(9), 从而消除调整误差。

将式(9)代入式(1)即可得到采用补偿方法得到的转台各位置相对于零位的定位误差计算公式:

这种方法对检测前的调整要求不高, 只要保证在整个检测过程中竖直方向的偏角在准直仪量程内即可, 不需要精调, 调整难度大大减小, 而且消除了系统误差。

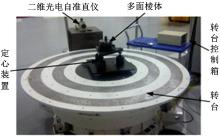

图4为实验台装置图。图5为利用千分表进行定心的实验装置。为了验证补偿方法的准确性, 本文做了一个对比实验:第1组实验利用传统方法, 即通过数小时精心调整检测系统, 使转台转动时准直光管y'轴读数的变化不超过10″, 将其理论计算结果作为转台的实际定位精度, 实验数据及其数据处理结果如表2所示; 第2组实验是在第1组实验装置的基础上, 旋转定心装置3个螺杆中的1个螺杆, 增大调整误差, 然后按第3节描述的方法进行偏角γ 的标定, 实验数据如表3所示, 大调整误差下定位精度检测的实验数据如表4所示。

将表2中的角位移误差代入式(3), 可得σ =0.936″, 此为传统方法得到的结果, 包含一定的系统误差, 但该误差比较小, 因为当转台转动时, 自准直仪y'轴读数变化最大为11.8-(-0.7)=12.5"。针对表4中的数据, 如果不考虑调整误差的影响, 按照式(1)~(3)可以求得σ '=3.693″, 此为未进行补偿时粗略调整后的结果, 与表2计算结果得到的实际转台定位精度对比相差很大, 说明检测结果有误, 即调整误差不能忽略, 需要对误差进行补偿。

利用Matlab对表2中的数据进行拟合, 拟合结果如图6所示, 可知直线斜率k=-sinγ =0.083 20。利用式(9)可得转台实际的零起定位误差xi, 计算结果列于表4中, 将计算结果代入式(3)即可得转台定位精度σ ″=0.922″。首先, 该值与σ '相比减小了69.92%, 即通过误差补偿大大提高了测量所得的定位精度; 其次, 该值与σ 的相对误差仅为-1.496%, 并且更小于此精确调整的结果, 即精度更高; 最后, 补偿结果σ ″与技术要求的± 1.5″相比精度提高了38.53%, 足够满足此高精度转台的理论定位精度要求。综上, 实验结果很好地验证了本文误差补偿方法快速、有效。

| 表2 第1组定位精度检测实验数据 Table 2 Positioning accuracy experimental data of first group |

| 表3 偏角γ 标定的实验数据 Table 3 Experiment data of calibration about angle γ |

| 表4 大调整误差下定位精度检测的实验数据 Table 4 Experimental positioning accuracy with large adjustment error |

分析了调整误差对某用于激光通信实验的高精度转台定位精度检测结果的影响。结果表明:在满足测量条件下, 多面棱体的偏心对检测结果的影响比较小, 一般情况下可以忽略不计。光电自准直仪调平误差对高精度转台定位精度的检测结果影响很大, 一般都是通过反复长时间调节测角系统减小调整误差, 但这种方法费时费力, 又不能完全消除系统误差, 而利用本文方法, 借助Matlab软件进行角度标定, 可以准确、快速地完成高精度转台定位精度的检测, 在满足转台要求的基础上, 既缩短了检测前的准备时间又可以快速消除系统误差, 利于后续激光通信相关实验的开展。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|