作者简介:寇淑清(1962-),女,教授,博士生导师.研究方向:精密制造技术及自动化.E-mail:kousq@jlu.edu.cn

针对具有更高疲劳强度的连杆新材料36MnVS4,开展了连杆裂解加工性能研究,并与C70S6材料进行对比,探究其裂解缺陷形成原因。依据新材料I型裂纹的脆性解理断裂特性,确定了连杆裂解 K判据及最大主应力断裂失效准则,建立了预制切口条件下的连杆裂解有限元模型。通过分析裂解过程中的应力集中和变形分布情况,获得不同材料的切口起裂位置和时间、切口附近及断面的塑性变形,结合裂纹扩展速度和裂解载荷,研究了容易导致的缺陷类型并评估了断口质量。结果表明:在相同几何参数和载荷下,因36MnVS4连杆较C70S6起裂位置分散、裂纹扩展不稳定、缺口敏感性高、铁素体组织多,容易导致批量生产时裂解工序缺陷增加,但裂解后大头孔失圆和断面塑性变形小。

In view of new material 36MnVS4 with higher fatigue strength, the fracture splitting performance of the connecting rod was studied in comparison with C70S6, and reason of the fracture splitting defects was analyzed. In term of the brittle cleavage fracture feature of the new material mode I crack, the K criterion and the maximal principal stress failure criterion were determined. Meanwhile, the splitting Finite Element Model (FEM) of connecting rod was established with starting notch. By observing the stress concentration zone and the deformation distribution of the fracture splitting process, the crack initial position and time of the connecting rod and the plastic deformation of the notch and big-end in fracture surface were acquired. Considering the crack propagation velocity and the cracking load, the main defects were investigated and the fracture mass was evaluated. Results show that, under the same geometrical parameters and load, compared with the C70S6, the 36MnVS4 connecting rod production has more defects in the fracture splitting process because that the initial position of the crack is scattered, the crack propagation is instable, the notch sensitivity is high and there are more ferrites. However, the new material has a lower out-of-rounding as big-end hole and a smaller fracture surface plastic deformation after the fracture splitting.

连杆是发动机的重要零部件, 其选材对连杆寿命有至关重要的影响[1]。裂解加工是采用断裂剖分代替切削加工的合装类零件加工新技术, 具有高效率、高精度、低成本等诸多优点, 现已在汽车连杆生产中广泛应用[2]。C70S6高碳微合金非调质钢是国际上第一例成熟的裂解连杆用钢, 也是目前我国主要应用的裂解连杆材料, 且已实现国产化, 具有强度高、材料纯度好且裂解性能优良等特点[3]。然而C70S6钢的屈服强度稍低, 疲劳强度比具有相同抗拉强度的调质钢低且切削加工性能较差。

随着汽车向轻量化、高质量、低污染方向发展, 对发动机高爆性、低能耗提出更高的要求, 新型连杆材料非调质钢36MnVS4应运而生。与C70S6材料相比, 36MnVS4疲劳强度高且切削加工性能好[4], 具有广阔的应用前景。目前针对36MnVS4连杆的裂解性能的研究较少, 根据某企业提供数据, 试制中依据C70S6裂解加工经验制定36MnVS4连杆裂解工艺方案, 废品率较高, 远未达到批量生产要求。

本文对36MnVS4连杆裂解加工过程和断裂性能进行分析。鉴于断裂过程瞬时复杂多变且影响因素较多, 实验获取相关数据较困难, 因此文章借助数值模拟平台对断裂过程进行研究, 基于前期对C70S6钢裂解性能研究的丰富实验数据[5, 6], 将36MnVS4与C70S6进行裂解性能对比分析, 研究新材料连杆的裂解特性及容易导致的缺陷类型, 提高连杆裂解成品率, 推动高疲劳强度材料的应用, 降低生产制造成本。

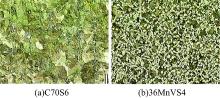

试验用材料为C70S6和36MnVS4非调质钢, 各主要成分所占的质量分数如表1所示。连杆毛坯经热锻成型并利用余热进行空气控制冷却, 其金相组织如图1所示。结合图1和表1可知, 与C70S6相比, 36MnVS4碳含量明显降低, 而锰、硅、钒等合金元素的含量都有所增加, 使得新型连杆材料的铁素体和珠光体组织都得到了细化且铁素体所占比例有所提升[7], 后续切削加工性能得到改善, 刀具寿命显著提高[8]。

| 表1 材料主要成分所占质量分数 Table 1 Mass fraction for main chemical compositions of matericals % |

从连杆锻件杆部取样进行拉伸试验, 获得力学性能参数如表2所示, 36MnVS4较C70S6的弹性模量有所降低但差距不大, 而屈服强度和抗拉强度提高, 屈服强度提高得更多。36MnVS4屈服强度的提高使发动机在运行过程中连杆发生局部塑性变形的可能性减小, 发动机行程发生改变的可能性降低, 寿命得以提升[9]。另外, 由于36MnVS4抗拉强度提高, 在相同承载条件下, 采用该种新材料可利用结构尺寸优化实现轻量化。

| 表2 材料力学参数 Table 2 Material mechanic parameters |

综上, 新型连杆材料36MnVS4的疲劳强度高、切削加工性好、更易实现轻量化, 然而其裂解加工性能的好坏有待进一步探讨。

C70S6和36MnVS4同属韧性材料, 通过连杆裂解实验获得的断面形貌可知, 两种材料有缺口断裂均表现为明显的脆性解理断裂, 因此可确定它们适用于同一断裂准则。

连杆裂解本质是弹塑性材料小范围屈服后的Ⅰ 型准脆性断裂, 特点是外载荷垂直于裂纹面时, 易发生低应力脆性断裂且塑性变形小、断口平整[10]。由于G判据计算及测量都相对较困难, 选择K判据作为基本断裂破坏判据[11]。

裂解过程可分为切口根部形成裂纹和裂纹失稳扩展两个阶段, 根据K判据和应力场状态, 可得裂解过程中切口根部的参考应力应变状态方程如下:

式中:ρ 为切口根部曲率半径; r、θ 为根部点的极坐标; σ x、σ y、σ z、τ xy、τ xz、τ yz为应力分量; υ 为泊松比; KΙ 为应力强度因子。

而对于切口根部, θ =0, r=ρ /2, 代入式(1)得:

由式(2)可知, 起裂前切口根部处于单向拉应力状态。由于强度因子值KΙ 仅与ρ 和σ y有关, 若ρ 确定, 当σ y达到一定值时, 切口根部将形成裂纹, 起裂时的KΙ 为表观断裂韧性值KΙ A。起裂后切口根部形成理想裂纹, 外力继续增加到一定数值后, 裂纹失稳扩展, 此时不需增加外力, 裂纹也能迅速扩展至断裂。

鉴于式(1)(2)形式较为复杂, 只可定性描述裂纹前沿应力应变状态, 无法进行定量分析且不能直观地表征结构位移及应力应变分布、材料断裂危险点和断裂方向等特征, 而有限元法可以很好地弥补上述缺陷, 因此选用有限元法分析裂解过程。

连杆裂解为弹塑性小范围屈服断裂过程, 符合第一联合强度理论; 起裂和扩展是由应力增加导致的材料失效破坏过程[12], 断裂原因是最大拉应力导致的脆性断裂, 因而有限元模拟计算中采用最大拉应力作为基本断裂失效准则。

模拟样件为某公司某型号连杆, 其主要尺寸如下:大头孔直径为41.80 mm; 大、小头孔中心距为147.50 mm; 螺栓孔直径为6.50 mm; 螺栓孔距外缘距离为2.10 mm; 大头厚度为17.90 mm。材料力学参数如表2所示。

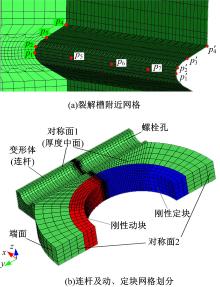

平切口连杆的几何形状、约束及受力关于连杆厚度方向中面(以下简称中面)和轴线对称, 而断裂剖分过程中连杆小头及杆部对裂解过程无影响, 即小头及杆部可忽略, 因此只取连杆大头端的1/4进行建模。将施加载荷的胀块(动块和定块)简化为1/4圆环状刚体。根据前期对C70S6连杆裂解的研究经验可知, 槽深选取0.4~0.6 mm为宜, 曲率半径选取0.1~0.3 mm为宜, 而张角的影响较小, 为防止几何参数不同对建模结果的影响, 裂解槽选择相同数值[13], 裂解槽尺寸参数如下:槽长l为17.9 mm; 槽深h为0.5 mm; 张角α 为60° ; 曲率半径r为0.2 mm。

为避免大量单元失效导致计算结果误差较大, 采用过渡分网法划分六面体网格, 如图2所示, 图中pi(i=1, 2, …, 7)和p'i(i=1, 2, 3, 4)为特征点。网格总数约为29万, 将裂纹槽及预定断裂面区域设定为裂纹区(见图2(a)), 其网格数大于27万, 其网格纵横比最大值为2, Jacobian最小值为0.90, 网格过渡均匀、可靠。

模型简化为1/4后有2个对称面, 在图2(b)中的对称面1(厚度中面)和对称面2(连杆轴线所在对称面)上的节点上分别施加位移为Uz=0、Ux=0。

模型中存在两个接触对, 分别为大头端与定块和大头端与动块的接触。对定块施加全约束, 动块限制所有转动且Uz=Ux=0。对动块施加y向速度载荷, 两种材料模型载荷相同。

为探究36MnVS4连杆裂解缺陷形成原因(其成品率低于C70S6材料), 对比两种材料连杆裂解过程, 分析其应力应变场、起裂位置和时间、裂纹扩展速度和裂解载荷, 研究其对断口质量与塑性变形的影响, 比较两种材料的裂解难易程度及裂解效果。

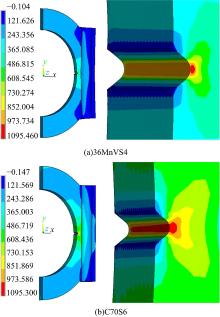

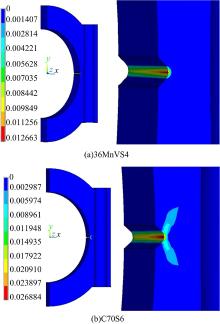

图3为连杆切口起裂前应力分布。就整体而言, 切口附近应力集中显著, 且高应力区位于切口根部。相较而言, 36MnVS4比C70S6应力集中明显, 由于前者屈服强度更高, 其裂尖前沿的第一主应力增加更快且高应力区更集中, 更易发生脆性断裂。

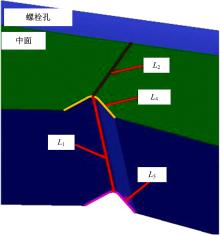

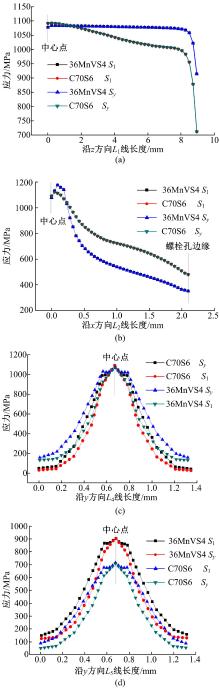

为进一步分析切口应力分布并确定两种材料连杆的起裂位置, 以连杆中面裂解槽根部为中心, 在切口附近取L1(切口根部)、L2(裂尖前缘)、L4(中面V型切口边缘)、L5(端面V型切口边缘)4条线(见图4), 分别提取第一主应力和y向拉应力数据如图5所示。

由图5(a)(b)可以看出, 沿连杆切口根部L1和裂尖前沿L2, 两种材料第一主应力(S1)与y向拉应力(Sy)数值相同, 这说明其理论断裂面裂纹扩展符合最大主应力准则, 与式(2)的理论描述相符合。

图5(a)显示, C70S6连杆中面到端面应力下降较快, 而36MnVS4应力下降较为平缓, 这说明沿厚度方向前者应力更集中于中面, 而后者应力分布较均匀。因此C70S6起裂点更趋向于唯一, 即在厚度中面起裂; 而36MnVS4起裂点散布, 在切口根部, 起裂位置随机、不稳定。

结合图5(b)和图3可知, 当切口参数相同时, 第一主应力峰值出现在中面切口根部近表层处, 由于近表层处于三向应力状态, 此处单元最先达到断裂应力, 起裂源由此产生。沿裂尖前沿比较两种材料的起裂位置可知, 36MnVS4和C70S6连杆的起裂位置分别位于距离切口根部次表层约0.16 mm和0.09 mm处, 即后者在切口根部表面形成初始裂纹。

对比图5(c)(d)可知, 在切口附近应力集中区, 根部中心点应力集中最显著, 但由于根部圆弧的存在使得该区域第一主应力变化趋势减缓。在厚度中面上, 沿切口边缘(L4)的应力集中较端面(L5)更高, 且C70S6的最大与最小应力差值高于36MnVS4, 前者应力峰谷之差达16倍, 后者约为10倍。这进一步说明虽然整体上36MnVS4比C70S6应力集中显著, 但厚度中面上其切口应力集中程度不如后者, C70S6更倾向于沿理论断裂面开裂。

图6为连杆起裂前应变云图, 可知两种材料最大塑性变形位置都在切口根部附近, 36MnVS4连杆的塑性变形区和应变明显小于C70S6连杆。为进一步分析裂解槽的塑性变形, 提取裂解槽上某些特征点随时间的等效应变数据, 特征点位置如图2(a)所示。

结合图2(a)和图7可知, C70S6连杆裂解槽在线p'3p3到根部范围内等效应力超过屈服应力, 此范围内连杆发生了塑性变形, 其切口根部应变最大值约为0.02689, 位于点p1处; 36MnVS4连杆裂解槽在线p'2p2到根部范围内也发生了塑性变形, 变形最大值约为0.01266, 也位于p1处。

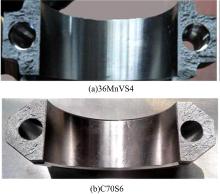

图8给出了断裂面塑性变形的对比, 两种材料连杆断裂面整体没有发生大范围屈服, 且断裂面塑性变形总体分布规律相似。除切口根部外, 连杆断裂面上的上下端面边缘、断裂面外缘及螺栓孔边缘处都发生了塑性变形。

对比图8(a)(b)可知, 36MnVS4切口根部附近塑性变形区大小与其他3处相比较接近, 其变形区域均在断裂面边缘0.05 mm范围内, 断裂面塑性变形最大值不在切口根部, 而位于螺栓孔边缘处, 最大值为0.01918, 与切口根部最大塑性变形值差距不大; C70S6的塑性变形区位于切口根部附近, 且集中在切口顶端两侧0.25 mm范围内, 最大塑性变形值为0.2689, 其他3处的塑性变形均位于断裂外缘约0.05 mm范围内, 数值相对较小。

图9为C70S6断裂面部分关键位置电镜图片, 从图中断口可以明显看出, 断口内部为明显的脆性解理断裂, 且在断裂边缘处发生了明显的塑性变形, 与C70S6断裂面模拟结果相符合, 验证了模拟方法及结果的正确性。

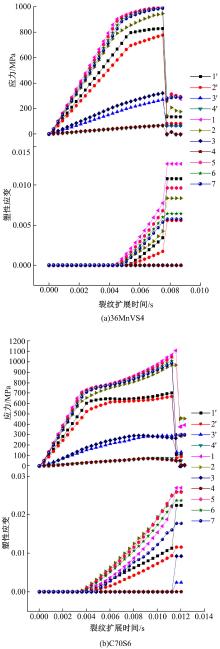

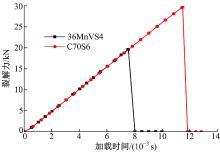

图10给出了两种材料裂解力随时间的变化曲线。新型非调质钢36MnVS4的起裂时间为7.661× 10-3 s, 断裂结束时间为7.671× 10-3 s, 共用时0.01× 10-3 s; C70S6的起裂时间为1.1554× 10-2 s, 断裂结束时间为1.1562× 10-2 s, 共用时0.008× 10-3 s。比较两者, 36MnVS4的起裂时间更早, 但C70S6的裂纹扩展速度更快, 后者比前者的总裂纹扩展时间减少了近20%。

在裂解力方面, 模型简化为1/4后, 36MnVS4和C70S6连杆的裂解力最大值分别为19.6KN和29.8KN, 可知新型连杆材料所需裂解力更小。

综合前述分析结果, 对比分析36MnVS4连杆与C70S6连杆的裂解加工过程可知:

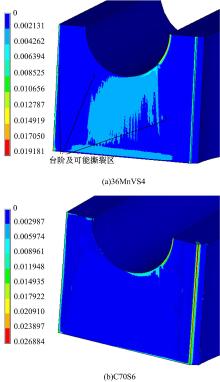

(1)缺口裂纹形成位置都位于裂解槽根部近表层处, 但36MnVS4相较于C70S6裂尖前沿起裂位置更深, 且沿连杆厚度方向应力峰值曲线很平缓, 导致沿厚度方向起裂位置随机散布, 不稳定, 在裂纹扩展过程中或裂纹绕过螺栓孔再次汇聚时, 都可能产生偏移、台阶或撕裂区(见图8(a)和图11(a)), 容易造成较大的断裂面偏移或凹凸波动, 使得发生上述缺陷的可能性更大。

(2)由于切口根部为圆弧状, 在中心部位两侧应力会出现下凹现象, 这更有利于应力集中起裂, 减少发生断裂线偏移和分叉的裂纹缺陷; 但新型非调质钢36MnVS4在中面处的切口应力集中程度不如C70S6显著, 因此36MnVS4连杆相对更易发生上述缺陷, 而C70S6在连杆中面切口根部起裂, 起裂位置唯一, 裂纹扩展稳定性相对较好。

(3)36MnVS4较C70S6起裂更早(切口根部形成裂纹较早)且裂解力更小, 说明36MnVS4具有更高的缺口敏感性; 然而前者裂纹扩展时间较长, 其断裂分离速度较C70S6降低了20%, 更加剧了断面呈犬牙交错状的可能性。

(4)由于36MnVS4缺口敏感性更高, 在加工螺栓孔及大头孔时, 若因加工刀具变钝导致加工表面形成碾压微裂纹时, 这种微小缺陷对缺口敏感性高的材料影响尤为显著, 在裂纹扩展过程中微裂纹很容易产生二次裂纹扩展, 使断面凹凸加剧, 极可能造成断面波峰波谷超差。

(5)对比两种材料连杆断面整体塑性变形可知, 36MnVS4塑性变形区及应变较小, 说明裂解后大头孔失圆小, 更有利于后续加工装配。此外36MnVS4起裂时间更早, 所需裂解力更小, 使得其裂解设备所需吨位降低, 裂解后残余应力减小, 装配加工精度得以进一步提高。

(6)36MnVS4含碳量较低, 其铁素体组织较多且沿晶界析出块状的铁素体也较多, 而铁素体是硬度较软的相, 导致在断裂过程中断面更易出现撕裂区。C70S6的含碳量较高, 基体组织为珠光体, 铁素体组织所占比例较少(< 5%), 因而其连杆断口较平整(见图11(b))。

为提高36MnVS4连杆裂解质量, 可采用激光切口、裂解前改善表面加工质量避免产生微裂纹和毛刺等措施以减少上述缺陷。

建立了连杆裂解过程动力学数值计算模型, 并把目前广泛应用的裂解连杆材料C70S6和36MnVS4进行对比分析。由于缺口敏感性、含碳量、起裂和断裂过程不稳定等原因可导致36MnVS4连杆裂解缺陷增加, 但36MnVS4应力集中程度高, 起裂时间早、塑性变形小、裂解后大头孔失圆小、所需裂解力减小, 尤其是具有更加优异的力学和疲劳性能, 切削加工性能更好, 在连杆轻量化方面也有广泛的应用前景, 可通过工艺参数优化及改善加工工艺来控制裂解缺陷。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|