作者简介:杨晓红(1966-),女,研究员,博士.研究方向:汽车轻量化材料强化及微观组织.E-mail:xhyang@jlu.edu.cn

采用5 kW连续CO2激光器,在H13热作模具钢表面进行激光熔覆Stellite-6(简称St6)、St6+5%WC、St6+5%WC+1%RE钴基合金复合涂层。采用光学显微镜、扫描电子显微镜、X射线衍射仪、显微硬度计及磨损试验机,对熔覆层的显微组织、元素分布、相组成、显微硬度及磨损性能等进行了系统研究。结果表明,激光熔覆层与基体为冶金结合,各熔覆层的基体相组织为γ-Co、γ-Ni,增强相组织均包括Cr-Ni-Fe-C、(Mn,Cr)7C3、Cr23C6等相,此外,St6+5%WC和St6+5%WC+1%RE熔覆层的增强相中增加了WC、W2C和SiC相;熔覆层显微硬度HV0.2为560~710HV;摩擦磨损试验结果表明,在相同条件下,耐磨性能由高到低依次是St6+5%WC+1%RE、St6+5%WC、St6、H13钢。

Stellite-6, St6 in short, St6+5%WC, St6+5%WC+1%RE cobalt base self-fluxing powders were employed to enhance the H13 steel surface in CO2 laser cladding process. The microstructure, elements distribution, phase composition etc. of the coatings were investigated using Optical Microscope (OM), Scanning Electron Microscope(SEM) and X-ray Diffraction (XRD).The micro-hardness and were-resisting property of the coatings were studied using micro-hardness tester and friction wear testing machine. The analysis shows that a metallurgical combination is formed between the laser cladding layer and the surface. All cladding coatings are composed of γ-Co and γ-Ni solid solutions as the matrix phase, Cr-Ni-Fe-C,(Mn, Cr)7C3 and Cr23C6 as the wild phase. Furthermore, the phase compositions of St6+5%WC, St6+5%WC+1%RE also contain WC W2C and SiC phases. The micro-hardness of the cladding is in the range 560~710 HV0.2. Under the same testing conditions, the wear-resisting performance of the four materials is in the order: St6+5%WC+1%RE > St6+5%WC>St6>H13 steel.

热锻模具在急冷急热环境下很容易产生热疲劳裂纹、热磨损及早期开裂等形式的失效。热锻模具失效的初始破坏大多是从材料表面开始的[1]。因此, 表面强化技术在模具表面进行改性和修复中具有重要的意义[2]。利用激光熔覆技术对模具进行表面改性, 可以改善其表面硬度、耐磨性、高温硬度、抗热疲劳等性能。激光熔覆涂层制备是一种非平衡凝固过程, 制备出的涂层经常出现诸如裂纹、剥落和气孔等缺陷[3, 4, 5, 6]。控制激光熔覆过程中裂纹产生的方法主要有:预热基体、加入少量的稀土元素或者其他金属氧化物、采取最佳的激光熔覆工艺参数和熔覆梯度涂层等[7, 8, 9, 10, 11]。本文根据复杂模具的实际工况, 不采用预热基体方法, 选用高温性能较好、熔点与H13钢十分相近的St6钴基自熔性粉末, WC颗粒为强化相, 进行激光熔覆, 通过优化激光熔覆工艺参数、优化熔覆粉末配方等方法, 以期获得均匀致密、性能优良的激光熔覆涂层。

激光熔覆的基体材料为H13钢, 各成分的质量分数见表1。预处理工艺为:1100 ℃加热保温1 h, 油淬, 600 ℃高温回火两次。试样尺寸为150 mm× 110 mm× 15 mm。熔覆粉末基体为Co基自熔性粉末(St6), 所含化学成分的质量分数如表1所示, 增强相为WC陶瓷颗粒, 采用稀土粉末(La2O3≥ 32%和CeO2≥ 66%的混合物)为添加剂。使用前将粉末St6、St6+5%WC、St6+5%WC+1%RE按比例混合均匀, 在真空干燥箱中进行80 ℃保温烘干8 h, 待用。

| 表1 H13模具钢及St6粉末的所含化学成分的质量分数 Table 1 Chemical composition of the H13 steel and the Co-based alloy powder % |

实验采用5 kW连续波CO2激光器, 波长为10.6 μ m, 激光工艺参数如下:激光功率为3.7 kW, 扫描速度为500 mm/min, 离焦量为240 mm, 搭接率为40%, Ar气流量为10 L/min。

在激光熔覆后的试块上取垂直于激光束扫描方向的横截面, 加工成尺寸为10 mm× 15 mm× 7 mm的金相试样, 用腐蚀剂(5 g的CuSO4溶于20 mL浓HCL)腐蚀30 s。使用SEM和EDS对样品进行显微组织观察和元素分布分析。采用XRD测定熔覆层相结构。采用HXD-1000型显微硬度计测量熔覆层表面硬度, 加载载荷为1.9614 N, 加载时间为20 s。干摩擦磨损试验在MG-2000型销-盘式摩擦磨损试验机上进行, 磨损试样尺寸为⌀6× 13 mm, 对磨盘采用硬度为60HRC的W18Cr4V高速钢, 滑动速率为0.56 m/s, 温度为室温, 加载载荷分别为100 N、150 N、200 N、250 N。采用精度为0.01 mg分析天平测定样品的磨损失重, 通过磨损率、平均摩擦因数和磨损表面形貌分析磨损机理, 评定涂层的耐磨性。

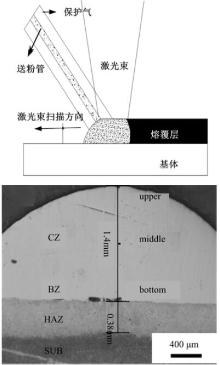

图1为激光送粉方式示意图及St6熔覆层截面的形貌如图1所示。可以看出熔覆试样从上到下可分为熔覆区(Cladding zone, CZ)、结合区(Bonding zone, BZ)热影响区(Heat affected zone, HAZ)和基体(Substrate, SUB)4个区段。其中熔覆区和结合区合称为熔覆层。熔覆层与热影响区之间的横线即熔覆层与基体的交界面。熔覆层厚度为1.4 mm, 热影响区厚度为0.38 mm, 稀释率为21.34%。

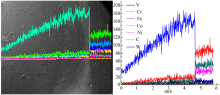

图2为St6+5%WC熔覆层线扫描图谱, 由EDX分析结果可知, 距离结合区越远, 熔覆层中合金元素Co、Cr、Ni、W含量越多, Fe含量下降。而基体中Co、Cr、Ni、W含量逐渐下降, 这说明基体中的Fe元素与涂层中合金元素均发生扩散, 这也证明了涂层与基材形成了良好的冶金结合。

| 图2 St6+5%WC熔覆层线扫描图谱Fig.2 Line-scanning analysis of the elements for St6+5%WC composite coating by laser cladding |

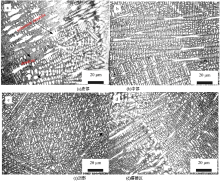

图3(a)为St6钴基合金底部组织, 可以看出钴基合金熔覆层晶粒优先形成于微熔基材的交界面。

以平面外延的生长方式向熔区内生长为基本垂直于交界面生长的平面晶或胞状晶(约1~2 μ m), 逐渐向粗大的柱状枝晶和枝晶间的多元共晶组织过渡, 其晶粒较熔覆层内部粗大。由于在胞状晶前沿溶质富集, 而出现成分过冷, 导致柱状枝晶垂直于交界面定向生长; 图3(b)为中部组织, 随熔区温度梯度减小, 凝固速度增加, 熔覆层组织生长为具有一定方向性的细小而发达的树枝晶, 在枝晶间同样存在多元共晶组织; 图3(c)为顶部组织, 可以看出近表面为大量致密的细小组织且生长方向越来越平行于激光束扫描方向。从图3(d)可知前一道由于再次受热, 其组织在一定程度上长大。在界面处, 多道熔覆层没有出现平面结晶, 树枝晶呈多方向生长, 有部分枝晶的生长方向与前一道的结晶方向相同。

图4为St6+5%WC熔覆层中WC线扫描, 由EDX能谱结果可以看出, 加入WC后, 未熔的WC及原位析出的WC颗粒呈弥散分布于枝晶组织间, 且未全熔的WC形貌主要为球状。越接近WC颗粒, 元素W的含量越高。

图5(a)(b)分别为St6+5%WC、St6+5%WC+1%RE熔覆层的中部组织, 可以看出加入WC后, 枝晶组织明显细小, 枝晶生长方向相对紊乱, 且组织不再是整齐的柱状枝晶, 而是由树枝晶和等轴晶及更多的枝晶间共晶组织组成。

| 图5 St6+5%WC、St6+5%WC+1%RE熔覆层的微观组织Fig.5 SEM microstructure of St6+5%WC and St6+5%WC+1%RE laser cladding composite coatings |

由表2的EDX分析可以看出初生树枝晶(点A)富含Co、Ni等元素、枝晶间的共晶组织(点B)富含Cr、W、Co、Ni等元素。加入稀土后, St6+5%WC+1%RE熔覆层与St6+5%WC熔覆层相比, 枝晶组织更加均匀细小, 而且熔覆层中裂纹、孔洞等缺陷明显得到抑制, 这有利于St6+5%WC+1%RE熔覆层获得较好的综合力学性能。这是因为:稀土元素La是晶界偏聚元素, 一般沿晶界、位错等处扩散, 并优先偏聚于这些地方, 从而降低了体系的Gibbs自由能, 阻碍晶粒的扩散和长大。此外, 稀土元素的化学活性很强, 与合金中的H、S等杂质元素的结合力较强, 可以形成稳定的稀土化合物。这些粒子既可以作为非自发结晶核心, 阻止晶粒长大, 也能抑制气孔的出现, 减少因组织不均匀产生的应力集中, 从而明显减少熔覆层中的裂纹[12]。

由图5(c)(d)可得, 由于涂层表层的热流无明显方向性, 同时散热较快, 冷却速率大, 导致枝晶相减少, 共晶相增多, 且分布致密、无方向性[13]。由图5(e)可知, 原位析出的WC颗粒呈现花瓣状。原位析出时形核主要以彼此靠近的几个未全溶的原始颗粒为结晶核心相向生长并连接。由此可以推测, 这种形貌特征是原位析出颗粒团聚、合并造成的, 每一个花瓣代表一个颗粒[14]。

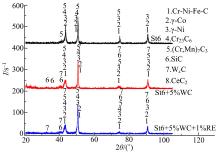

由图6的XRD图谱可知, St6钴基熔覆层的共晶组织的相组成为(Mn, Cr)7C3、Cr23C6、; St6+5%WC钴基熔覆层的共晶组织的相组成中增加了WC、W2C和SiC相; St6+5%WC+1%RE熔覆层的共晶组织的相组成中增加了CeC2相。各熔覆层的基体相均为面心立方结构的γ -Co、γ -Ni和Cr-Ni-Fe-C相。主要是因为St6钴基自熔性粉末中含有较多的面心立方的Ni和Fe, Co在快速冷却的过程中来不及发生γ → ε 转变, 从而保留了较多的亚稳相的γ -Co。Cr-Ni-Fe-C相的形成则是粉末中的Cr、Ni、Fe、C元素在激光作用下发生的。

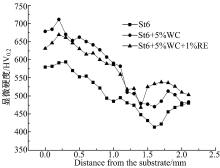

由图7可以看出, St6钴基熔覆层平均硬度为565HV0.2, St6+5%WC熔覆层的平均硬度为664HV0.2, St6+5%WC+1%RE熔覆层的平均硬度为636HV0.2, 其中最高硬度为711HV0.2, 约为H13钢基体(430HV0.2)的1.65倍。激光熔覆处理后次表层硬度高于表层硬度, 熔覆层硬度最髙, 热影响区显微硬度较低, 但略高于基材。结合区硬度低于涂层, 原因是Fe元素对流扩散到涂层, 起到稀释作用。St6+5%WC、St6+5%WC+1%RE熔覆层硬度分布不均匀, 这是由于涂层中未完全溶解的原始WC颗粒和少量原位析出的WC颗粒弥散分布。

熔覆层硬度较高的主要原因是:硬质相弥散分布在过饱和固溶体基体中起到了弥散强化作用; 激光表面快速熔凝抑制了晶粒的长大。此外, 熔池中的合金元素能迅速形成多种化合物而增加非自发晶核的数量, 起到细晶强化的作用; Ni、Cr、W、Mo等合金元素起到固溶强化作用。

由图8(a)可以得出在干滑动磨损条件下, 在同一转速为200 r/min、总转数为4000 r时, 摩擦因数在100 N时最大, 随着载荷的增大呈现先递减后增大趋势。因为在压力不大时, 两表面接触处于弹性阶段, 随着载荷的增大, 摩擦副的接触面积增大, 摩擦力增大, 故摩擦因数较大。随着载荷的继续增大, 与摩擦副接触面积的增大趋势减小, 故摩擦力增大的趋势小于载荷增大的趋势, 使得摩擦因数随着载荷的增大而减小。同时, 随着载荷的增大, 因温度升高而产生的氧化膜, 也能减小摩擦因数。此外, 在低速重载200 N的情况下, 熔覆层的摩擦因数皆低于H13基体的摩擦因数。主要是由于熔覆层分布有大量的Cr-Ni-Fe-C、(Mn, Cr)7C3、Cr23C6、W2C等硬质相, 使实际接触面积比H13钢小, 还可以有效地降低其与摩擦副之间的粘着倾向, 从而导致涂层的摩擦因数较H13基体的摩擦因数低。由图8(b)可以得出, 当载荷低于200 N时, 磨损率缓慢增加, 在250 N时, 磨损率陡然增加。

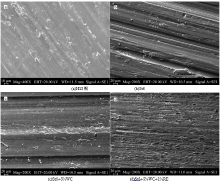

由图9可知在200 N时, H13钢和St6熔覆层主要是磨粒磨损和氧化磨损, 但已经存在完整剥落坑, 说明已经有少量的剥层磨损。在200 N时St6+5%WC、St6+5%WC+1%RE这两种熔覆层主要是磨粒磨损和氧化磨损, 且磨痕既浅且宽, 不存在完整的剥落坑, 说明尚未发生剥层磨损。

| 图9 200N-200r/min-4000r时基体与熔覆层 磨损表面形貌Fig.9 Worn morphologies of H13 steel and three laser cladding coatings under 200 N-200 r/min-4000r |

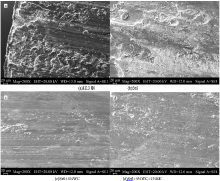

图10为250 N-200 r/min-4000 r时H13 基体及各熔覆层在常温干滑动磨损后的磨痕形貌图。由图10(a)(b)可知:H13钢在250 N的条件下, 出现严重的塑性变形和剥层, 且磨损表面边缘出现多层熔化-凝固层结构,

| 图10 250 N-200 r/min-4000 r时基体与熔覆层磨损表面形貌Fig.10 Worn morphologies of H13 steel and three laser cladding coatings under 250 N-200 r/min-4000 r |

说明H13钢基体在该条件下已经发生严重磨损; 而St6熔覆层在250 N的条件下其磨损失重也大于St6+5%WC、St6+5%WC+1%RE熔覆层的失重量, 结合其磨损形貌的变化, 说明St6涂层在此条件下主要是剥层磨损和磨粒磨损。在250 N时开始出现剥层磨损。在250 N时, H13钢试验数据表明, 在相同条件下, 耐磨性能由高到低依次是St6+5%WC+1%RE、St6+5%WC、St6、H13钢, 特别是在250 N、200 N载荷下, 熔覆层耐磨性的提高更加明显。

从图10(a)看出, H13钢基体的磨损表面的犁沟较粗较深, 且表面存在大量的剥落层, 剥层脱落边缘存在疏松快要脱落的小块剥层及零星分布的灰白色磨屑, 边缘出现严重的塑性变形, 可见凸起的飞边, 且磨损表面边缘出现多层熔化-凝固层结构。由表3可知H13钢磨损表面氧质量分数为19.73%, 其氧化磨损的比例最低。在磨损时H13钢基体表面生成的氧化膜不连续且界面结合强度低, 氧化膜在反复磨损剪切过程中易脱落。磨损机理主要是热软化磨损、剥层磨损、磨粒磨损同时也存在氧化磨损。图10(b)在磨损表面存在沿相对滑动方向的塑性变形台阶和较多完整的剥层脱落坑, 附近存在垂直于滑动方向的裂纹。同时, 表面有少量白色磨屑, 表面氧质量分数为31.27%。说明在250 N时, 磨损机制主要是剥层磨损、磨粒磨损和氧化磨损。从图10(c)和10(d)可以看出, 加入WC后熔覆层表面光滑, 不存在大块剥落现象, 存在少量的白色磨屑和由于硬质颗粒磨损作用而形成的犁沟。St6+5%WC、St6+5%WC+1%RE熔覆层表面氧质量分数分别为45.33%, 41.41%, 氧化层不存在脱落, 氧化膜在磨损过程中起到了润滑的作用, 减少了磨损量, 由此得出St6、St6+5%WC、St6+5%WC+1%RE熔覆层在250 N时磨损机理主要是氧化磨损和磨粒磨损。加入WC及RE后涂层以优良的强韧性结合, 相比H13钢基体, 在磨损过程中产生粘着磨损、开裂、剥落和塑性变形的倾向减小。

| 表3 各熔覆层250 N-200 r/min-4000 r磨损后面扫描EDX能谱(原子百分比) Table 3 EDS results of the wear surface of H13steel and three laser cladding coatings under 250 N-200 r/min-4000 r |

(1)熔覆层与基体呈现良好的冶金结合, 且熔覆层不存在裂纹、气孔和偏析等缺陷。熔覆后的组织为典型的快速凝固组织, 自底部到顶部组织过渡依次为平面晶、胞状晶、树枝晶、等轴枝晶。St6钴基熔覆层的主要组成相为γ -Co、γ -Ni、Cr-Ni-Fe-C、(Mn, Cr)7C3、Cr23C6, 加入WC后有原位析出的新相W2C相。加入RE后组织更加细化。

(2)由于固溶强化、弥散强化和细晶强化的共同作用, 使得熔覆层的硬度和耐磨性均有所提高, St6熔覆层、St6+5%WC复合熔覆层及St6+5%WC+1%RE复合熔覆层表面的平均显微硬度均明显高于H13钢基体, 分别为565HV0.2、664HV0.2、636HV0.2, 其中St6+5%WC+1%RE复合熔覆层的最高硬度为711HV0.2, 约为H13钢基体(430HV0.2)的1.65倍。硬度的提高对改善其耐磨性起到有利作用。

(3)H13钢和熔覆层的磨损率均随着载荷的增大而增大, 在载荷为250 N时, 磨损率达到最大值, 在不同载荷下, 熔覆层具有更好的耐磨性, 尤其是在高载荷250 N、200 N的情况下, 加入WC及加入WC和RE后的熔覆层的耐磨性能的提高更加明显。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|