作者简介:曾小华(1977-),男,教授,博士.研究方向:混合动力系统.E-mail:zeng.xiaohua@126.com

在传统重型车辆的基础上,添加液压集成泵、轮毂马达、蓄能器等液压元件,形成一种新型轮毂液驱辅助驱动前桥系统,增加了整车更多功能以适应重型商用车的使用环境。利用MATLAB/Simulink和AMESim软件,搭建了轮毂液驱重型车的离线仿真平台,验证了泵-马达助力和蓄能器-马达助力的动力性能。仿真结果表明,蓄能器的辅助驱动适合在短行程内短时地提供辅助驱动力,而液压泵助力可以在更大行程内稳定持续地提供辅助驱动力。本文开发的液驱系统兼具两者的优点,对于重型车辆轮毂液驱系统的开发与应用具有重要参考意义。

A hydraulic hub-motor auxiliary system was built to fit the operating conditions of heavy commercial vehicles. In this system, hydraulic components, including hydraulic pump, hub-motors and accumulator, were added on a traditional heavy truck. A off-line simulation platform was built using MATLAB/Simulink and AMESim to test the power performance of pump-motor auxiliary and accumulator-motor auxiliary. Results show that the auxiliary power from the accumulator is suitable for providing assistant driving force for short trips with short time, and the pump-motor auxiliary system could provide constant driving force for longer trips. The work that compares different applicable conditions of the two modes has obvious guiding significance for the development and application of hydraulic hub-motor auxiliary system for heavy trucks.

轮毂液压辅助前桥系统不仅能显著改善重型商用车辆在坏路面上行驶的通过性能[1], 并且具有成本增加少、液压元件体积小、质量轻等特点[2, 3, 4], 显示出其良好的市场应用前景。美国学者Baldauf等[5]提出一种液驱闭式系统, 通过控制一个开关阀来切换前轮的辅助驱动模式, 在此液驱闭式系统中可实现多种工作模式。日本学者Kimitaka等[6]验证了前轮液压马达辅助驱动系统可以改善车辆在低附着路面的通过性能。国外很多公司近些年推出了轮毂液驱系统相关产品, 德国MAN公司开发出HydroDrive静液压前桥驱动系统[7], 法国波克兰公司推出的轮毂液压辅助前桥系统已被多家卡车公司采用, 荷兰GINAF公司也研发了HydroAxle+(前桥液压驱动)技术。

目前, 针对该系统的研究多集中在液压泵-前轮马达辅助驱动方面, 而对于同时含有蓄能器-前轮马达辅助驱动研究较少。蓄能器不仅能在车辆制动过程中回收制动能量, 作为液压系统中的能量储蓄装置, 它在适当的时机可以将液压能释放出来以驱动车辆。对于新型蓄能器耦合的轮毂液驱系统, 相比原有液压泵-马达系统, 系统同时耦合开式和闭式液压回路, 增加更多功能, 系统更加复杂, 深入研究该新型开、闭式耦合的轮毂液驱系统的驱动特性及其对整车的影响, 具有重要实际工程价值。

本文建立了新型蓄能液压轮毂马达辅助驱动系统仿真模型, 通过离线仿真分析和对比研究, 分别得到泵-马达助力驱动模式(Pump assist drive mode, PADM)、蓄能器-马达助力模式(Accumulator assist drive mode, AADM)的动力性能。比较两者不同的性能及其适用特点, 以扩展系统功能, 对于重型车辆轮毂液驱系统的开发与应用具有重要的实际指导意义。

如图1所示, 在包含发动机、离合器、变速器、传动轴的传统后驱重型车辆上, 添加液压泵、轮毂马达、蓄能器、液压阀组等元件, 构成轮毂液驱重型车辆的液压轮毂马达辅助驱动系统。

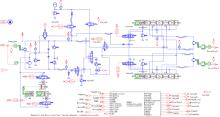

图2为轮毂系统方案液压系统原理图。当蓄能器控制阀组中的EHV1、EHV2处于关闭状态, 回路切换阀组中EHV3接通, EHV4断开时, 系统实现泵-马达液驱闭式回路; 当蓄能器控制阀组中的EHV1、EHV2接通, 回路切换阀组中EHV3断开, EHV4接通时, 系统实现蓄能器-马达液驱开式回路, 两模式下液压流路径如图2所示。

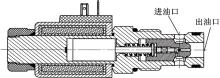

系统中采用斜盘式柱塞变量泵。轴向柱塞变量泵满足不同工况下排量需求, 更兼具结构紧凑、功率密度大、寿命长等优点。

变量泵的流量和转矩方程为:

式中:

液压轮毂马达为径向柱塞马达, 不仅具有高负载力、高效率及低惯性的特点, 同时也具有极低速能力和良好的反向特性, 与重型车辆坏路面上的速度低、所需扭矩大工况相适应。

液压马达的流量

式中:

液压马达的输出扭矩

式中:

蓄能器的充放液通过蓄能器放液阀控制。蓄能器放液阀为电液比例流量控制阀[8], 如图3所示, 其流量方程为:

式中:

主要液压元件参数如下:

(1)液压泵参数

最大排量为96 cc/rev; 最高工作压力为420× 105 Pa; 最高连续转速为3650 r/min; 输出转矩为580 (96 cc/rev& 380× 105 Pa) (N· m); 理论转速为2000 r/min; 理论流量为192(2000 r/min)(L/min); 最大功率为223 kW(3650 r/min& 96 cc/rev& 380× 105 Pa)。

(2)液压马达参数

额定排量为1043(cc/rev); 最高工作压力为420× 105 Pa; 最大功率为40 kW; 最大工作转速为90 r/min; 理论转矩为1658 N· m(100× 105 Pa)。

(3)蓄能器参数

最高工作压力为330× 105 Pa; 最低工作压力为200× 105 Pa; 预充压力为180× 105 Pa; 公称容积为50 L。

根据地面车辆的理论, 在前、后轮的滑移率相等时可获得整车最佳滑移率。本文泵-马达助力控制的基本思想是使前轮轮速跟随后轮轮速[9], 控制对象是液压泵的排量。当后轮轮速为

根据液压泵与轮毂马达的流量连续方程, 可得到:

因此可以计算出变量泵的目标开度

式中:

式中:

经计算, 可得变量泵开度

| 表1 变量泵开度与挡位的关系 Table 1 Open state of variable displacement pump correspond to gears |

由此制定基于挡位的泵排量查表算法, 以此作为目标排量; 同时, 考虑液压泄漏和溢流以及外部干扰对上述查表法的影响, 由变量泵斜盘的位移传感器得到实际排量, 计算其与目标排量差值, 设计比例增益P算法来修正变量泵斜盘开度值

在蓄能器放液助力过程中, 为使车辆达到最佳牵引效率, 仍采用前轮轮速跟随后轮轮速的控制策略。根据已知的放液阀的工作特性可以通过静态查表的方式进行控制量调节, 采用模糊逻辑控制[10]方法作为反馈控制来修正调节液压系统波动等造成的误差。

定量液压马达的流量方程为:

式中:

根据流量连续性方程, 得到:

式中:

由式(6)及式(11)可得到:

放液阀的电流-流量特性如图5所示, 根据此放液阀的电流-流量特性查表可得到相应的放液阀的电流控制信号大小。

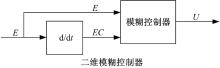

根据传感器测量得到前、后轮的轮速, 作为模糊逻辑反馈控制的输入, 修正放液阀的控制信号。模糊控制是将目标值与反馈值的误差以及误差变化率转化为输入模糊量, 通过设计控制器的推理规则, 输出与输入模糊量相对应的输出模糊量, 最后按照设定规则输出精确值, 其结构如图6所示。其中E为轮速目标值与反馈值误差; EC为误差变化率; U为输出控制信号。

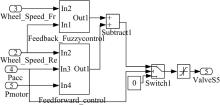

综上所述, 蓄能器辅助驱动采用前馈+反馈的控制方法, 搭建算法模型如图7所示。

在MATLAB/Simulink软件平台上搭建机械传动和控制策略部分, 如图8所示。

| 图8 MATLAB/Simulink平台中机械传动和控制策略模型Fig.8 Mechanical drive system and control algorithm model in MATLAB/Simulink |

AMESIM软件拥有丰富的液压元件库以及液压设计单元HCD库, 在其平台上搭建液压传动系统模型, 如图9所示。

3.2.1 泵-马达助力

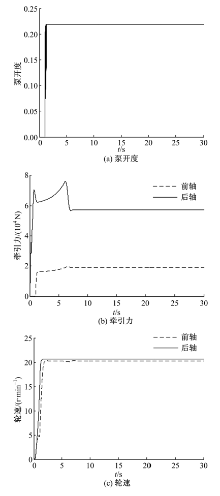

仿真条件:车辆从静止状态, 一挡初始挡位, 油门100%开度, 松手刹后立即爬坡, 发动机同时带动变量泵, 实现泵-马达辅助驱动前轮。

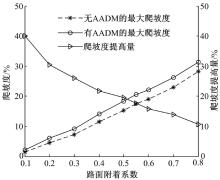

图10为附着系数为0.4的路面所得仿真结果, 车辆牵引力由前、后轴同时提供, 前轮轮速可近似跟随后轮轮速。因变速器处于一挡, 经查表和P反馈的复合控制, 最终泵排量信号稳定时为0.22。不同附着路面下进行车辆最大爬坡度仿真, 对比无助力时的爬坡度, 结果如图11所示。可以看出:随着路面附着系数的增大, 车辆爬坡度提高量是逐渐减小的。

3.2.2 蓄能器-马达助力

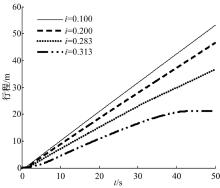

油门开度保持100%, 从静止起步, 蓄能器以最大工作压力330× 105 Pa开始放能, 到最低工作压力200× 105 Pa时停止。以20 m作为蓄能器助力爬坡行程目标, 进行爬坡对比仿真试验, 路面附着系数为0.8时的仿真结果如图12所示, 蓄能器为前轴提供一定的动力辅助车辆冲上更大的坡度。对不同附着系数下蓄能器助力时的车辆最大爬坡度进行仿真, 并与无助力时的爬坡度进行对比, 结果如图13所示。可以看出:随着路面附着系数的增大, 车辆爬坡度的提高量逐渐减小。

图14为不同坡度下的蓄能器助力情况对比, 可看出随着坡度增大, 车辆爬坡行程逐渐变小。

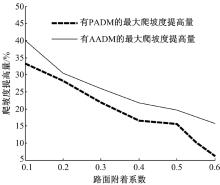

由以上结果可以看出, 泵-马达辅助驱动与蓄能器-马达辅助驱动均能提高整车的牵引能力, 但两者具有不同适用之处。图15为不同助力方式下爬坡度的提高量, 可以看出在不同附着系数路面上, 蓄能器-马达辅助驱动相对于泵-马达辅助驱动的爬坡度提高量都要高, 且随着附着系数增大两者爬坡度提高量都有下降; 但蓄能器-马达辅助驱动最大爬坡度提高量仍在15%以上。

进一步对比分析结果, 泵-马达辅助驱动动力来自发动机, 其在低附着路面, 能更加充分地利用发动机的多余功率以增加整车驱动力, 提升车辆动力性; 在高附着的良好路面, 后轮驱动不易打滑, 发动机本身驱动性能得到较为充分的发挥, 辅助驱动系统对于整车动力性的提升效果下降。蓄能器由于作为独立的储能元件, 可以作为除发动机外的另一个短时(受蓄能器能量密度限制)动力源, 故在较高附着系数路面上仍能对车辆驱动性能有较大提升。

综上所述, 泵-马达辅助驱动模式可以在更大行程内稳定持续地提供辅助驱动力, 并且在中、低附着系数路面可以大大改善原车牵引性能, 具有更佳的应用价值。蓄能器-马达辅助驱动能在短行程内短时地提供辅助驱动力, 对于高附着路面或短行程冲高坡度路面比较适用。文中所述新型轮毂液驱系统通过结合两者优点, 在低附着系数路面上, 使用泵-马达闭式液压辅助驱动, 充分发挥发动机的驱动能力; 在高附着系数路面或者大坡度路面上, 使用蓄能器-马达开式液压辅助驱动, 在不改变原发动机功率等级条件下提高了车辆的驱动性能。

在传统重型车辆的基础上, 添加液压集成泵组件、液压集成阀组、轮毂液压马达等主要液压元件, 形成液压泵-轮毂马达的闭式回路前轮助力系统; 通过添加蓄能器及其附件、蓄能器控制阀组、先导控制阀组、回路切换阀组等主要模块, 构成蓄能器-轮毂马达的开式回路的前轮助力系统, 可以改善恶劣路面上的通过性能。通过仿真验证泵-马达助力和蓄能器-马达助力的动力性能, 结果表明, 泵-马达辅助驱动与蓄能器-马达辅助驱动均能提高整车的牵引能力, 蓄能器的辅助驱动适合在短行程内短时地提供辅助驱动力, 而液压泵助力可以在更大行程内稳定持续地提供辅助驱动力。根据不同工况, 在低附着系数路面上, 使用泵-马达闭式回路实现辅助驱动, 在高附着系数路面或者大坡度路面上, 使用蓄能器-马达开式回路实现辅助驱动, 可以更加充分地发挥液驱系统的优势。通过深入对比研究表明, 文中所涉及的新型轮毂液驱辅助系统兼具两者不同优点, 扩充了重型车辆的使用功能, 提升了动力系统的牵引性能, 对后续重型车辆轮毂液驱系统的开发与应用具有重要的指导意义。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|