作者简介:那景新(1957-),男,教授,博士生导师.研究方向:车身结构设计理论与强量化技术.E-mail:najx@jlu.edu.cn

针对建立基于梁单元的客车结构模型的需要,提出了一种车窗玻璃参数化串联刚度模型。以客车车身侧围上部某典型局部为研究对象,对壳-体模型的准确性进行了试验验证;将壳-体模型的应力计算值作为目标应力值,运用参数设计的思想获得串联刚度模型的最优等效弹性模量;改变单元尺寸大小,获得串联刚度模型在不同单元尺寸下的最优等效弹性模量,建立单元尺寸-最优等效弹性模量关系曲线并确定曲线的函数表达式。最后,将两种单元尺寸的模型代入整车进行对比分析,结果证明了参数化串联刚度模型的有效性。

To meet the requirements of the fast model of bus body structure based on beam elements, a parameterization series-stiffness model is proposed. Taking a typical part of the bus body side as the research object, the accuracy of the shell-solid model is verified be tests. Taking the calculated stress of the shell-solid model as the target stress, the optimum equivalent elastic modulus of the series-stiffness model is obtained by parameter design method. Changing the element size to obtain different optimum equivalent elastic moduli of the series-stiffness model, the relationship curve of element size and the optimum equivalent elastic modulus is established, and the function expression of the curve is determined. Two series-stiffness models of different element sizes are introduced into the whole vehicle model to conduct analysis and comparison. The results demonstrate the feasibility of the proposed parameterization series-stiffness model.

早期建立客车有限元模型时, 车身骨架多采用梁单元模拟, 梁单元相比壳单元的建模过程相对简单、快捷, 且应力计算结果可以直接反映杆件两端的内力情况[1, 2], 但建立车窗模型时, 会产生车窗玻璃壳单元与车身骨架梁单元之间的连接问题[3]。针对这一问题, 已有研究对客车粘接式车窗的有限元模型做出了改进, 提出了一种新的客车车窗粘接胶等效模型[4]。该模型以多段等效梁单元模拟粘接胶层, 解决了玻璃壳单元与车身骨架梁单元之间的连接问题, 但该模型在单元尺寸改变时, 粘接胶等效梁单元需要重新一一建立, 建模所需工作量较大且过程较为繁琐。

为解决骨架梁单元与车窗玻璃之间的连接问题, 并使车窗模型能够灵活适应单元尺寸的变化, 本文提出了一种客车粘接式车窗玻璃参数化串联刚度模型。提取客车车身侧围上部某典型局部作为研究对象, 先通过试验验证了实体单元模拟粘接胶的壳-体模型的准确性, 再将壳-体模型的应力计算值作为串联刚度模型的目标应力值, 运用参数设计的思想获得串联刚度模型的最优等效弹性模量。通过改变模型单元尺寸建立单元尺寸-最优等效弹性模量关系曲线, 实现串联刚度模型建立的参数化。最后将所建立的参数化模型代入整车进行分析, 验证了其正确性。

为研究方便, 本文选取一12 m全承载式公路客车侧围上部的一段典型结构为研究对象, 所选取的局部结构包括粘接式车窗玻璃及车身骨架, 如图1所示。

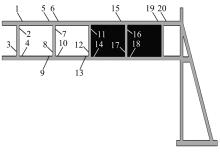

由于整车侧围结构尺寸较大, 为保证后期研究效率[5], 本文根据原有结构建立了一个简化的缩小比例模型, 并将该模型作为试验和研究的载体。简化比例模型呈悬臂梁结构, 悬臂部分长度和宽度分别为2500 mm和300 mm, 悬臂下沿距离固定端的垂直高度为650 mm。简化模型中包含4个相同尺寸的窗框结构, 每个窗框的尺寸为500 mm× 300 mm。在靠近固定端的两个小窗框处粘接两块钢化玻璃, 玻璃的尺寸为495 mm× 270 mm。以实体单元模拟粘接胶, 以壳单元模拟车身骨架及车窗玻璃(以下简称为壳-体)模型, 单元尺寸确定为1.5 mm。粘接剂选用Terostat8597, 粘接宽度为16.5 mm, 参考客车企业中车窗粘接剂的厚度标准, 本文中粘接厚度取3 mm。窗框采用20号钢焊接而成, 窗框横梁采用30 mm× 40 mm× 1.5 mm的方钢; 窗框短竖梁采用30 mm× 30 mm× 1.5 mm的方钢; 固定端支架采用40 mm× 40 mm× 1.5 mm的方钢。模型所需材料参数如表1所示。

| 表1 材料参数 Table 1 Material parameters |

添加边界条件时, 在模型右端下部分别约束

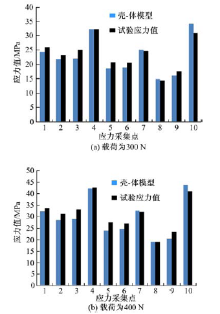

本文建立了简化模型试件以进行静态力学试验[6], 试验中, 加载和约束情况不变, 获得试验模型10个应力测量点的试验应力值。通过将获得的试验应力值与壳-体模型上相对应的应力采集点的仿真计算应力值进行对比, 验证壳-体模型的正确性。所选取的应力测量点的位置如图3所示。试验现场如图4所示。图5为试验应力值与壳-体模型计算应力值的对比情况。

由图5可知, 壳-体模型的计算应力值与试验应力值最高相差13.03%, 因此认为以实体单元模拟粘接胶的客车粘接式车窗壳-体模型正确且有效。

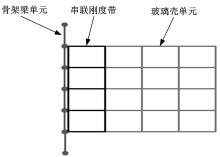

在建立参数化串联刚度模型时, 车身骨架以梁单元模拟, 车窗玻璃以壳单元模拟, 将车窗玻璃与粘接剂相接触的位置定义为串联刚度带, 串联刚度带采用单排壳单元模拟。以串联刚度带来反映车窗玻璃和粘接剂的共同作用效果, 并通过串联刚度带的刚度值变化近似模拟出粘接剂的弹性连接作用。参数化串联刚度模型的简化示意图如图6所示。

通过设计参数法确定串联刚度带的等效弹性模量时, 需要先获得壳-体模型上的一些点的应力值作为目标应力值。本文随机选取20个应力值较高的非应力集中位置作为应力采集点, 壳-体模型及应力采集点位置如图7所示。

需要确定的串联刚度带的主要参数包括密度、泊松比以及弹性模量。考虑到串联刚度带的质量占模型总质量的比例很小, 且串联刚度带的主要作用是柔性连接车窗玻璃与窗框骨架, 因此以粘接剂的密度和泊松比的值定义串联刚度带的密度和泊松比, 即串联刚度带的密度为1.2 g/cm3, 泊松比为0.46。弹性模量主要影响串联刚度带的刚度特性, 可以通过设计参数法求得。

参照文献[7]先假定等效弹性模量的值进行计算。将粘接式车窗壳-体模型上的20个应力采集点在300、350、400 N三种加载工况下的应力值组成的应力矩阵

对壳-体模型左端依次施加300、350及400 N的载荷, 同时计算出壳-体模型上的20个应力采集点在3种载荷下的的应力值

| 表2 壳-体模型应力计算值 Table 2 Calculated stress value of shell-solid model |

在获得该串联刚度带的等效弹性模量时, 其等效弹性模量的取值范围是一定的。参考力学中弹簧的串联刚度的定义[8], 将粘接剂的刚度设为K1, 车窗玻璃的刚度设为K2, 则本文所定义的串联刚度带的刚度为K为:

由该定义式可知:K介于K1 、K2大小之间。通过该关系可以得到串联刚度带等效弹性模量的上、下限, 上限为车窗玻璃的弹性模量(7.2× 1010 Pa), 下限为粘接胶的弹性模量(2.7× 106 Pa)。在此范围内取不同的等效弹性模量带入串联刚度模型, 计算获得相应的应力矩阵Bk。由于车窗玻璃的弹性模量远大于粘接胶的弹性模量, 即

可知串联刚度带的刚度主要受粘接胶的刚度影响, 即串联刚度带的等效弹性模量更贴近粘接胶的弹性模量值。因此, 本文中选择了8组不同的等效弹性模量取值点, 分别为:5、10、15、20、25、30、35、40 MPa(等效弹性模量5、10、15、20、25、30、35、40 MPa下对应的应力矩阵分别为B1 、B2 、…、B8)。

为便于衡量应力矩阵

应力总偏差

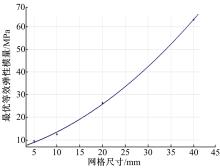

定义串联刚度模型的等效弹性模量为自变量, 应力总偏差

从图8中可以得出:串联刚度模型上的20个应力采集点在3种工况下的应力总偏差最小为12.07 MPa, 此时对应的等效弹性模量为12.48 MPa。将这一等效弹性模量的数值作为10 mm单元尺寸串联刚度模型串联刚度带的最优等效弹性模量。

为实现参数化, 在上文所建立的10 mm单元尺寸串联刚度模型的基础上, 增加5、20以及40 mm单元尺寸的串联刚度模型, 分析得到20个应力采集点的计算应力值, 分别拟合应力偏差曲线, 进而得到3种单元尺寸模型各自所对应的最优等效弹性模量, 如表3所示。

| 表3 不同单元尺寸模型的最优等效弹性模量 Table 3 Optimum equivalent elastic modulus of different element sizes of models |

由表3中的数据拟合出单元尺寸-最优等效弹性模量曲线, 如图9所示。

该曲线的函数表达式为:

利用该曲线, 可以在模型单元尺寸发生改变时, 根据具体的单元尺寸大小找到所对应的串联刚度带的最优等效弹性模量, 实现粘接式车窗玻璃串联刚度模型的参数化建立, 简化建模过程。

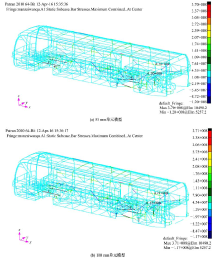

为验证参数化串联刚度模型的正确性, 将50 mm及100 mm两种单元尺寸串联刚度模型分别代入整车进行计算。选取整车左右侧围上多点应力值以及侧围窗框的对角线变形量作为研究变量。由上文所得单元尺寸-最优等效弹性模量曲线的函数表达式确定各自的等效弹性模量分别为88.29及277.47 MPa。分析工况为满载弯曲工况[10], 两种单元尺寸模型的应力计算结果如图10所示。

由图10可知:两次计算所得的最大应力及最大应力位置基本相同。分别在上述的整车有限元模型左右侧围的窗框梁位置对称选取10个应力采集点以及7处窗框对角线位置, 如图11所示。

| 图11 左(右)侧围应力采集点及对角线位置示意图Fig.11 Locations of stress measuring points and diagonals on left/right sidewall |

将两种单元尺寸模型的应力值进行对比, 如图12所示, 两种单元尺寸模型的对角线变形量对比如图13所示。

由图12及图13可知, 两种单元尺寸模型对应点的应力值的最大误差为9.84%, 各窗框对角线最大变形量的最大误差为4.8%, 其计算误差均在10%以内, 可认为本文建立的参数化串联刚度模型真实、可靠。

本文提出的客车粘接式车窗玻璃参数化串联刚度模型, 在保证模型计算精度的基础上, 解决了粘接胶与车身骨架梁单元之间的连接问题。通过拟合单元尺寸-最优等效弹性模量曲线, 使模型在单元尺寸发生改变时, 可以通过该曲线直接获得对应的串联刚度带的等效弹性模量, 实现串联刚度模型的参数化建立, 解决了不同单元尺寸的建模问题, 大大减少了客车车窗部分的建模工作量, 对实际工程应用具有一定的意义。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|