作者简介:王国林(1965-),男,教授,博士生导师.研究方向:现代轮胎设计.E-mail:glwang@ujs.edu.cn

以轿车子午线轮胎205/55R16为研究对象,建立了具有复杂花纹的轮胎有限元模型,利用Abaqus有限元软件模拟轮胎在路面上滚动的过程,得到轮胎滚动过程中接地区域花纹沟的体积变化情况,以此作为轮胎泵浦噪声分析的边界条件。在此基础上利用流体力学方法(CFD)对花纹沟槽的流场特性进行分析,并应用FW-H方程计算花纹的泵浦噪声。通过分析接地区花纹变形特点,提出将花纹沟体积变形速率作为花纹泵浦噪声的评价方法。结果表明,花纹沟体积变形速率可以准确地预测花纹泵浦噪声性能,在此基础上提出了花纹沟加强筋降噪结构,花纹沟加强筋可以增大花纹刚度、减小花纹变形,具有明显的降噪作用,泵浦噪声降低了3.68 dB。

Taking the PCR tyre 205/55R16 as the research object, finite element analysis model with complex patterns was established. The volume change behavior of pattern grooves in the contact zone was realized by simulating the tyre rolling process with Abaqus software, which was used as the boundary conditions of tyre pumping noise analysis. On this basis, the flow field characteristics in the pattern grooves were analyzed using Computational Fluid Dynamics (CFD) method, and the FW-H equation was applied to calculate the pumping noise of the tyre pattern. By analyzing the pattern deformation characteristics in the contact zone, the evaluation methods of pattern pumping noise and pattern volume deformation rate were determined. The results show that the pattern volume deformation rate can accurately predict pumping noise. On this basis, low noise structure of pattern groove reinforcement ribs was put forward. The pattern stiffness was strengthened and the pattern deformation was decreased by using the reinforcement ribs, and the noise was reduced by 3.68 dB.

随着汽车行业的迅速发展, 交通噪声已经成为噪声污染的主要来源。当车速超过70 km/h时, 轮胎花纹噪声成为重要的噪声源之一。而轮胎花纹噪声主要由于滚动轮胎花纹沟内气流的泵浦效应产生, 故也被称为泵浦噪声。泵浦噪声的强度直接与花纹沟槽在通过接地区域时所排出的空气量有关, 花纹沟的形状和尺寸是影响泵浦噪声的主要因素[1, 2]。近年来, 欧盟轮胎标签法以及我国出台的《绿色轮胎技术规范》均对轮胎噪声性能提出了明确的要求。因此, 开展泵浦噪声的发声机理、提出有效预测泵浦噪声的的方法以及通过花纹结构设计实现泵浦噪声降低的研究具有重要的意义。

国内外学者针对轮胎泵浦噪声进行了相关研究, Kim[3]利用计算流体动力学方法, 分析两端封闭的横沟泵浦噪声, 对简单的横沟花纹进行了分析; 王国林等[4]基于Lighthill声类比理论和涡声理论, 对单个花纹沟槽的泵浦发声机理进行了阐述。王丽雪等[5]利用声源叠加公式对斜向花纹进行了泵浦噪声预测, 得到花纹结构参数对泵浦噪声的影响规律。于增信等[6]基于对轮胎变形的力学分析提出了一种简单花纹沟泵浦噪声的半经验计算模型, 计算结果与试验结果定性分析一致。葛剑敏[7]、俞英杰[8]等通过试验分析了轮胎横向花纹沟几何因素对轮胎噪声的影响, 结果表明轮胎横向花纹沟槽的长度对噪声影响尤为显著。危银涛等[9]提出了轮胎花纹噪声的发生模型, 通过实验-数值噪声反演方法辨识不同花纹沟的声源特性。但已有的研究着重对简单花纹泵浦噪声进行分析, 难以真实反映出实际滚动轮胎花纹变形特征, 且以复杂花纹为对象开展泵浦噪声产生机制进而提出快捷有效评价泵浦噪声方法的研究鲜有报道。

本文通过分析实际复杂花纹接地区变形特点, 提出花纹泵浦噪声的评价方法, 并以此评价方法为基础开展低噪声轮胎花纹设计。首先, 采CFD流体力学软件, 结合Lighthill声学类比理论, 求解FW-H方程预测花纹沟槽的泵浦噪声, 并通过与试验对比检验泵浦噪声预测方法的有效性; 之后, 通过分析载荷、速度和气压等使用因素对泵浦噪声的影响, 提出泵浦噪声的量化评价指标; 最后, 通过对复杂花纹进行局部改进, 研究了低噪声轮胎花纹结构的设计方法。

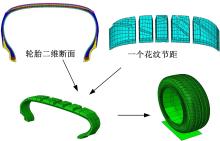

以某公司生产的205/55R16-AU01为研究对象, 其额定载荷为4821 N, 额定气压为0.24 MPa。利用Abaqus软件, 建立了具有复杂花纹的有限元分析模型, 如图1所示。橡胶本构模型采用Yeoh模型, 采用CGAX3H与CGAX4H单元模拟橡胶单元, 采用REBAR单元模拟钢丝帘线。在分析中, 路面定义为解析刚体, 采用库伦摩擦定律描述轮胎与路面及轮辋之间的摩擦。三维花纹轮胎模型由205 379个节点、166 439个单元组成。

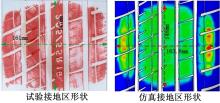

为验证有限元模型的正确性, 轮胎静态接地试验是在MTM-2轮胎综合强度试验机上进行的, 充气压力为240 kPa, 载荷为390 kg。接地印痕试验测试和有限元分析结果如图2所示。试验接地区长度为147 mm, 宽度为161 mm, 仿真接地区长度为148 mm, 宽度为163.8 mm。

误差均在2%以内, 可见本文所建立的有限元模型具有较高的精度, 可以获得准确轮胎接地特性。此外, 轮胎静态接地时外轮廓半径和有限元仿真值分别为289.6 mm和291.6 mm。可见本文所建立的有限元模型具有较高的精度, 可以获得准确的轮胎接地特性。

Lighthill气动声学波动方程反映了流体中声波运动与流场参数的关系。FW-H方程是通过Lighthill声类比的方法直接由N-S方程推导的, 推导的过程中未引入任何假设, 其积分面可以位于声音传播的非线性区域。运动物体在流体中的发声问题可用FW-H方程表示为:

式中:表面

式中:

Lighthill应力张量如下:

从式(3)可以看出, 方程右边3项可看做声辐射源。右边第1项代表的是流体运动引起的湍流应力, 等价于四极子源; 第2项是物体表面作用在流体上的力引起的偶极子源; 第3项包括的是进入到流体中的非稳质量流, 其作用与单极子源相当。

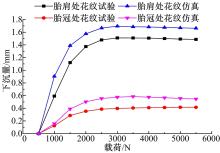

轮胎花纹泵浦噪声是花纹沟槽变形导致空气湍流引起的, 因此获取花纹沟槽变形特征是进一步研究花纹泵浦噪声的必要条件。针对本文研究的轮胎, 对其花纹沟下沉量进行了试验验证。试验过程是通过位移传感器测量不同载荷下花纹沟的下沉量, 并与仿真结果进行对比, 其中传感器型号为SKR电阻-机械式传感器, 精度为± 0.5%, 把传感器安装在一块中间打有孔的钢板上, 并使其卡在接地区中间部位的花纹沟槽内, 通过轮胎转鼓设备施加载荷, 图3为样品胎及设备。分别对胎肩处花纹沟和胎冠处花纹沟的下沉量进行试验测试, 通过试验测得不同载荷下花纹沟下沉量数据, 如图4所示。在试验时由于传感器与花纹沟底正好接触时的位置不好判定, 因此试验数据处理都是依据载荷为500 N时花纹沟下沉量为基准量, 这样可以避免因为接触问题而造成的误差。

从图4分析可得, 花纹沟下沉量随着载荷的增大而增加, 当载荷达到3500 N以上时接地区中间处花纹沟下沉量趋于不变, 并且在接地区不同位置的花纹沟下沉量具有明显的差异, 胎肩位置的花纹沟下沉量最大, 这种现象是由于接地区分布压力特性决定的, 如图2所示, 胎肩处压力明显大于胎冠部位, 这种接地特性的轮胎具有较好的操纵稳定性。仿真结果和试验结果都反映出数据趋势相同及不同位置花纹沟下沉量的差异性, 说明仿真模型可以反映花纹沟变形特性。由于轮胎建模所用的试验胶料参数存在一定的误差, 且所用本构模型为超弹性模型, 而真实轮胎胶料为粘弹性, 导致图4中仿真值与试验值间存在一定的差异。

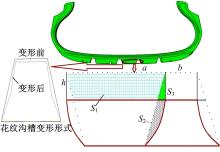

当轮胎在行驶过程时, 滚动轮胎花纹沟槽的体积变化对轮胎花纹泵浦噪声具有重要影响。滚动轮胎花纹沟槽的变形形式主要是花纹沟底下沉, 同时导致其两侧花纹沟壁面向外凸起, 如图5所示。由于橡胶可以近似看做不可压缩, 可以认为花纹块变形前后总体积不变。因此, 本文提出一种几何分析方法来推算花纹沟槽体积变形量。选取在额定载荷下, 车速为80 km/h时, 对一个节距花纹的横截面进行研究, 其结构如图5所示。

当花纹块受到载荷时, 花纹沟底会向下具有一定的下沉量

式中:

那么, 一个节距花纹沟槽的体积变形量V可表示为:

式中:

故式(5)可变化为:

式中:

对于本文研究对象, 对单节距花纹的下沉量进行研究分析, 由于接地区不同位置花纹变形特性存在较大差异, 因此在计算花纹沟体积变化时, 应用仿真模型测得的不同位置花纹沟下沉量并应用式(7)推算出各单一花纹沟槽的体积变化量; 通过求和即可得到单节距花纹沟槽的体积变化量V, 用原始的花纹沟槽体积减去变形量V就可获得花纹沟槽变形后的体积。

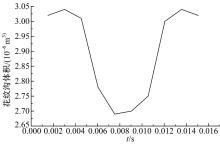

对单节距的花纹沟槽分析, 可以得出花纹从接地到离地这段时间内花纹沟槽体积变化特性, 如图6所示, 轮胎花纹从开始接地到离开地面整个过程, 单节距花纹沟体积先变小再逐渐增大。

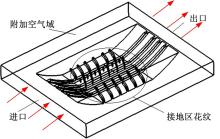

利用计算流体力学(CFD)分析花纹泵浦噪声时, 假设轮胎不动, 给定空气相对速度来模拟轮胎与空气的相对运动, 把接地区域的轮胎花纹沟槽模型化, 如图7所示。同时通过动网格技术(UDF)将2.2节得到的花纹沟槽的变形施加在模型上, 重现花纹沟槽体积变化特性。花纹泵浦噪声CFD模型的计算域由接地区花纹沟及其空气进出口附近的空气计算域组成, 具体包括分花纹沟槽内部及外部空气的流场。

流场仿真采用ANSYS-Fluent进行, 计算包含定常和非定常计算两部分, 定常计算采用Realizable k-ω 模型求解, 并将其作为非定常计算的初始流场。非定常计算采用大涡模拟LES方法, 仿真时间步长为1× 10-5 s。压力和速度耦合采用Simple算法, 空间和时间参数均采用二阶精度的离散方法来提高计算精度。在声场计算中, 定义花纹沟壁面为声源面, 采用FW-H方程预测花纹气动噪声, 并分析噪声产生的机制。

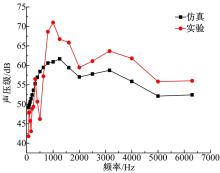

为验证本文提出的花纹泵浦噪声计算方法的有效性, 通过试验室转鼓法对轮胎进行了滚动噪声测试, 试验装置如图8所示。采用声压测点的1/3倍频程进行对比, 其结果如图9所示。

| 图9 仿真与试验1/3倍频程声压级对比Fig.9 Comparison of spectrum of sound level pressure by 1/3 between simulation and test |

花纹泵浦噪声主要集中在中高频段内, 因此只需要对800 Hz以上的频率段进行分析。由图9可知, 在800 Hz以上的频段内, 二者的频谱曲线变化特征吻合度非常高。在1200 Hz左右均出现了明显的噪声峰值。在该频带试验的噪声较预测噪声的变化更为显著, 这是由于横向花纹沟与地面形成的空腔的共振频率大致为1200 Hz, 使得该处的噪声增大。由于本模型在计算分析时仅考虑花纹泵浦噪声部分, 而试验分析结果中, 轮胎振动噪声成分也包含在其中, 因此两者在数值上会有一定的差异。

花纹泵浦噪声主要是由于花纹的变形导致进出花纹沟气流流动不稳定引起的, 为进一步评价二者的关联关系, 提出花纹沟体积变形速率概念, 其含义为单位时间内花纹变形量, 以字母

依据车辆行驶速度和花纹接地长度可以推算出一个节距花纹从接地到离开地面所需要的时间, 从而可以得出一个节距花纹沟体积变形速率

式中:

3.2.1 载荷对泵浦噪声的影响

在车速80 km/h情况下, 分析了75%、100%及125%三种载荷对泵浦噪声的影响。通过计算分析得出三种载荷下的花纹泵浦噪声及花纹沟体积变形速率, 如表1所示。

| 表1 载荷对泵浦噪声的影响 Table 1 Effect of load on pumping noise |

由表1可知, 在速度一定的条件下, 随着载荷的增加, 花纹泵浦噪声和花纹沟体积变形速率随之增加。

这是因为随着载荷增加, 接地区花纹受到法向载荷会逐渐增大, 所以花纹变形加剧, 从而导致花纹的泵浦噪声增加。当速度一定时, 花纹的变形量增大会导致花纹沟体积变形速率呈线性增加。因此, 花纹沟体积变形速率和花纹的泵浦噪声存在明显的正相关性。

3.2.2 速度对泵浦噪声的影响

在标准载荷下, 分析了60、80及120 km/h三种速度对泵浦噪声的影响。通过计算分析得出三种速度下的花纹泵浦噪声及花纹沟体积变形速率, 如表2所示。

| 表2 速度对花纹泵浦噪声的影响 Table 2 Effect of velocity on pumping noise |

从表2中可得出, 在载荷一定下, 随着速度的增大, 花纹泵浦噪声也明显增大。

这是因为速度增大, 在轮胎接地长度一定时, 花纹从接地到离地所用的时间减少, 花纹沟槽中气体的流速更高, 流体与壁面之间的脉动压力浮动就会更剧烈, 因此导致花纹泵浦噪声更大。从花纹沟体积变形速率角度分析, 载荷一定时, 花纹体积变形量基本一致, 但是从接地到离地时间变短, 花纹沟体积变形速率增大。从表2中可以看出, 随着花纹沟体积变形速率的增大, 花纹的泵浦噪声也逐渐增大。

3.2.3 轮胎气压对泵浦噪声的影响

在标准载荷、80 km/h速度下, 分析了标准轮胎气压的75%、100%、125%三种情况对泵浦噪声的影响。通过计算分析得出三种轮胎气压下的花纹泵浦噪声及花纹沟体积变形速率, 如表3所示。

| 表3 轮胎气压对花纹泵浦噪声的影响 Table 3 Effect of tire pressure on pumping noise |

从表3中可以得出, 随着轮胎气压的增大, 花纹泵浦噪声逐渐降低。

在一定载荷下, 充气压力增加, 轮胎刚度变大, 在接地过程中花纹沟体积变化较小。这主要是因为轮胎气压增大, 整体的轮胎外轮廓向外膨胀, 花纹受到的应力较大, 提高了花纹的刚度, 当花纹接地时可以减小花纹的变形。降低了花纹沟体积变形速率, 从而降低了轮胎花纹的泵浦噪声。

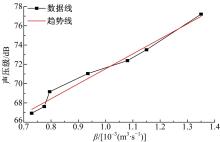

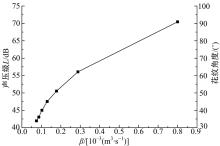

通过上述的方案分析, 轮胎花纹泵浦噪声随着载荷或者速度的增大而增大, 随着轮胎气压的增大而减小。而花纹沟体积变形速率与花纹泵浦噪声声压级值存在着明显的正相关性, 即花纹沟体积变形速率增大, 花纹泵浦噪声也随之增大。为此, 把上述方案的花纹泵浦噪声声压级值

由图10可知, 花纹沟体积变形速率可以用来评价花纹泵浦噪声性能的指标。如果可以有效减小花纹沟体积变形速率, 就可以提高轮胎泵浦噪声性能。依据花纹沟体积变形速率的定义, 可知降低花纹泵浦噪声的方法有两种:①减小花纹沟体积变形量, 即减小花纹变形, 增大花纹块刚度; ②增加花纹沟从接地到离地的时间, 即改变横向花纹角度。

上述研究表明, 花纹沟体积变形速率与泵浦噪声具有明显的正相关性, 因此提出了在花纹沟槽中添加加强筋, 增加花纹的刚度, 从而抑制花纹的变形, 达到降低花纹泵浦噪声的目的。加强筋结构设置在花纹块之间还可以减小花纹块的切向振动, 对轮胎花纹的振动噪声同样具有明显的抑制作用[10]。

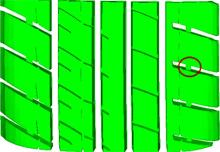

由图2可知, 轿车子午线轮胎的接地分布压力主要集中在胎肩部位, 导致胎肩处横向花纹沟槽变形非常严重, 而且胎肩部位的横向花纹沟槽也是产生噪声的主要声源。由于纵向花纹沟槽中添加加强筋会影响轮胎的滑水性能, 因此, 在横向花纹沟槽中添加加强筋, 加强筋是依据花纹沟底部宽度建立的一个高4 mm、宽4 mm的凸台, 研究加强筋对花纹泵浦噪声性能的影响, 如图11所示。

如表4所示, 加有加强筋结构的花纹沟体积变形速率减小了24%, 计算花纹泵浦噪声结果比原始结构小3.68 dB。因此加强筋可以起到降低花纹泵浦噪声的作用。

| 表4 加强筋结构花纹对泵浦噪声的影响 Table 4 Effect of reinforcement fillers on pumping noise |

对原始花纹设计及具有加强筋结构的轮胎花纹流场特性进行分析, 如图12(a)所示, 气流主要沿纵向花纹沟流动, 但有少量气流沿着横向花纹沟排出, 并对横向花纹沟出口处外界流场产生明显的影响, 这在一定程度上反映出了轮胎处于滚动过程中。图12(b)(c)为沿横向方向的花纹壁面动态压力散点图, 通过图中的散点坐标可以看出, 设置有加强筋结构的花纹壁面动态压力明显小于原始设计, 该设计可以很大程度上抑制花纹沟槽的变形, 从而减小花纹沟槽中的流体动态压力, 减小空气流体对花纹壁面的冲击, 进而减小花纹泵浦噪声。

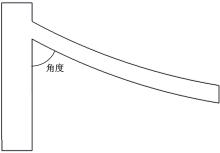

为了提高花纹泵浦噪声的计算效率, 选取胎肩处单个横向花纹为声源对象, 研究了不同花纹角度对泵浦噪声的影响。分别计算了30° 、40° 、50° 、60° 、70° 、80° 、90° 七种方案的泵浦噪声。其中原始横向花纹沟角度为70° , 如图13所示。

如图14所示, 花纹泵浦噪声声压级随着角度的增加而增大, 而且与花纹沟体积变形速率的趋势显著一致, 尤其当花纹角度大于50° 时, 泵浦噪声声压级加速上升; 因此花纹角对花纹泵浦噪声性能具有明显的影响。

因为减小横向花纹沟角度可以改变花纹沟从接地到离地的时间, 减缓花纹沟槽中的空气被挤出的速率, 即减小花纹沟体积变形速率。因此在一定程度上减小横向花纹沟角度可以优化花纹沟泵浦噪声性能。

(1)通过室内转鼓噪声测试对比试验, 证明了采用CFD流体力学软件, 结合Lighthill声学类比理论, 求解FW-H方程预测花纹沟槽泵浦噪声的方法是有效的。

(2)研究了轮胎载荷、气压和速度对于泵浦噪声的影响, 并得出花纹泵浦噪声与花纹沟体积变形速率之间存在明显的正相关性, 即增大花纹沟体积变形速率将会导致花纹泵浦噪声加剧, 可用花纹沟体积变形速率来评价花纹泵浦噪声的性能。

(3)在花纹沟中设置加强筋结构, 可提高轮胎花纹刚度, 降低花纹沟体积变形速率, 从而减小花纹沟槽中压力脉动对花纹壁面的冲击, 达到降低花纹泵浦噪声的目的。

(4)减小横向花纹角度可以减缓花纹沟中空气被挤出的速率, 进而减小花纹泵浦噪声。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|