作者简介:张天时(1985-),男,博士研究生.研究方向:电动汽车热管理.E-mail:zhangtianshi@jlu.edu.cn

针对电动汽车动力电池组热管理需求,设计了一种扁管束叠层液流换热结构,并通过CFD计算对比分析了添加高导热石墨膜前、后电池组冷却过程中的温变性、温度一致性和温均性等。仿真计算结果表明:未添加石墨前电池片间扁管束和单片电池表面扁管间换热一致性较好,但相同电池片上不同特征点间温度差异较大;此外,电池表面铺垫柔性石墨后电池温降速率明显增大,同时单片电池温均性得到显著提升。这表明本文设计的管束叠层液流换热结构能够保障电池组较佳的热管理效果,与整板式液体换热电池包相比进一步实现了轻量化。

To explore Battery Thermal Management (BTM) for Electric Vehicle (EV), a heat exchanger of battery pack is designed using aluminum flat tube bank and flexible graphite. The investigation focuses on the thermal characteristics of the battery pack in the BTM process, such as the temperature variation and temperature uniformity of the battery pack and cell surface etc. The computation results show that, without flexible graphite, the heat exchange of flat tube banks in battery pack and flat tubes on cell surface present better consistency, but the temperature difference is larger for different measure points in the same battery cell. In addition, the battery cooling speed rises obviously, and the temperature uniformity of cell surface is significantly improved. The results indicate that the battery pack obtains well cooling effect, and it also realizes further lightweight compared with full-contact liquid cooling plate.

动力电池作为电动汽车的核心部件, 呈现出高功率、大容量发展趋势, 同时, 复杂的汽车行驶工况和高温环境导致电池组热量聚集及迅速温升, 影响电池电化学反应性能和循环寿命, 甚至影响热安全[1, 2, 3, 4]。因此, 对电池组进行及时高效的热管理保障已成为电动汽车发展关键技术之一。

近几年, 国际上提出液体循环冷暖一体化热控新理念, 液体循环热传输快捷, 强度高, 不但有利于实现夏季冷却, 而且可以兼顾冬季预热, 便于整车热力集成、热量互补与协同节能增效[5, 6, 7]。目前, 对于采用水冷板式液流换热结构或者全浸式换热结构的液体式电池热管理系统, 国内外已经有一些相关研究与应用。2011年, Pendergast等[8]尝试将18650电池封装在铝制三角模型中, 并将模型浸入水中满足电池冷却需要, 该实验被认为是早期简易的动力电池液体热管理方案。Jarrett等[9]设计了一种内部采用蛇形流道的金属水冷板, 并进行了仿真计算, 结果表明该结构能够基本满足电池高温冷却的需要。2013年, 美国通用GM开发了液流循环片式电池成组换热结构的T型电池包, 并将此种换热结构应用于雪佛兰的沃兰达Volt增程型电动汽车上[10, 11]。

上述整板式和全浸式液体换热形式虽然具有较好的温度保障, 但电池包内液体量大, 换热结构质量大, 不利于电动汽车轻量化和低能耗。因此, 寻求结构简单、整体轻量化且满足电池热管理需求的液流换热结构已成为电动汽车动力电池液体热管理系统应用与发展亟待解决的关键技术。

本文提出了一种片状电池液体热管理结构, 换热结构扁管束布置于电池片间叠层成组, 并作为换热流体与动力电池间的主要传热通道, 同时采用高导热轻质石墨膜保证电池片温均性, 既实现了良好的热管理保障, 又减少了换热流体容量及所需流程空间, 进一步减轻了电池包质量。

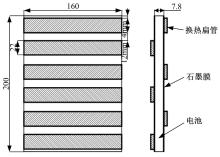

在电池组液体热管理结构中, 采用铝制扁管束形成换热流体与动力电池间的主要传热通道, 单片电池两侧换热管束布置形式如图1所示。

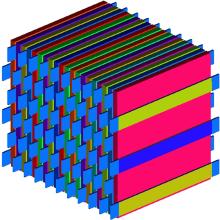

电池与换热结构成组形式如图2所示, 电池组模型由20片单体电池组成, 3支铝扁管以交错排布方式布置于电池片两侧表面形成错位叉排形式, 形成换热流体与动力电池间的主传热通道, 与水冷板式结构相比进一步减少了流体容量及所需流程空间, 同时将高导热柔性石墨膜铺垫于电池片表面进一步保障电池温均性。

1.2.1 型网格划分

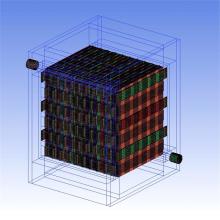

为减少不必要的网格数量, 加快计算速度, 对电池包几何模型做了简化处理, 固定电池组外壳的螺栓等辅件被省略, 电池单体被简化为一个长方体, 划分网格后模型如图3所示。

1.2.2 边界计算条件

主要设置的边界条件有入口边界、出口边界、流体壁面边界、电池单体热源设置及流固耦合边界条件等。其中, 计算域入口采用速度入口边界条件, 湍流条件定义设置为湍流强度和水力直径。

湍流强度的计算公式为:

式中:

水力直径计算公式:

式中:

计算域出口边界条件设置为自由流出outflow, 湍流条件定义与入口相同为湍流强度和水力直径。壁面条件设置为壁面的法向压力梯度为零, 壁面无滑移且绝热。电池单体与扁管接触壁面为耦合边界条件, 其中将固体区和流体区耦合面边界条件设置为couple, 耦合壁面厚度为0.4 mm并采用shell condition。

1.2.3 电池产热模型

电动汽车在行驶时, 电池组工作输出一定倍率的电流使电池在单位时间内会产生一定的热量, 并引起电池体温度升高, 计算前将辅助部件如电池包外壳等作为绝热边界来处理, 将电池单体定义为均匀体热源, 采用Bernardi[12]模型建立电池产热速率与工作电流之间数学关系, 即:

式中:

其中, 当电池工作温度为20~40 ℃时, 电池内阻

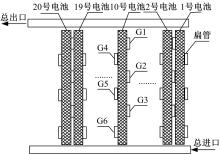

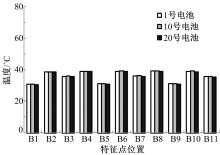

选择的电池原型为方片型锂电池, 单体电池尺寸为200 mm× 160 mm× 7.8 mm, 材料为磷酸铁锂, 动力电池密度、比热、导热系数分别为1653 kg/m3、1350 J/(kg· K)、0.6 W/(m· K)。同时, 石墨膜平面导热系数为1200 W/(m· K), 垂直导热系数为20 W/(m· K), 厚度为0.2 mm。选取特征电池1号、10号、20号电池表面布置温度测试点, 温度测试点位置如图4所示。

此外, 电池组热管理计算过程中, 电池包初始温度为50 ℃, 环境温度为30 ℃, 冷却液流量为20 L/min。

为了便于仿真计算, 计算中将做以下假设:每个电池单体为均匀体热源; 电池包为绝热边界; 电池表面除了与扁管接触的部分外均采用绝热壁面; 忽略扁管与电池接触部分的接触热阻; 扁管和电池材料的热物性不随温度变化; 扁管除换热面外均为绝热面; 流体和固体之间没有相对滑动; 流体的惯性力和边界压力忽略不计; 在计算过程中不考虑系统热变形。

有内热源的固体控制方程为[15]:

式中:

换热流体控制方程为:

式中:

本文选择低雷诺数

式中:

模型建立后需要通过实验来验证模型可靠性, 实验系统主要由电池包、控温水箱、膨胀水箱、散热器、可控温环境室、循环液泵、过滤器等组成, 如图5所示。测试系统主要包括美国NI信号采集器、涡轮流量计、热电偶等。测量参数主要包括电池包内特征点温度、进出口液流温度、散热器进出口液流温度、控温水箱温度、电池包进口循环液流量等。

其中, 实验电池组由20片磷酸铁锂电池构成, 单体电池电压为3.3 V, 容量为10 A· h; 液流换热结构主要由端板、铝扁管束、高导热材料铺设层、进出口水管等组成, 实验电池包如图6所示。

循环液流温度由控温水箱和散热器共同调节; 膨胀水箱的作用是维持系统压力和储液补液; 循环液为50%体积浓度的乙二醇水溶液。实验过程中, 电池处于可控温环境室内, 并对系统管路采取保温措施以降低外界环境影响。

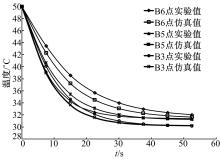

实验验证工况与仿真基本工况相同, 电池采取1C放电, 冷却实验过程中电池各特征点温度变化实验与仿真值对比如图7所示。

| 图7 电池组冷却过程特征点温度变化仿真与实验对比Fig.7 Comparison of battery cooling temperature between experiment and simulation |

由图7可以看出, 在电池冷却过程中特征点B3降温速率最快, 平衡温度最低; B5点次之; B6点降温速率最慢, 平衡温度最高。分析可知B6点与扁管没有接触, 换热最差。而B5点位于电池产热聚集较多的中部, 换热情况差于B3点, 该温变规律与特征点布置情况相符。同时, 相同特征点的仿真计算值均比实验测量值略低, 降温速率也略快, 各特征点温度变化计算值与实验值误差在5%以内, 吻合度较好。

在基本计算工况下, 针对动力电池扁管束液流换热结构热管理过程开展CFD仿真计算, 并通过得到特性曲线、流场、温度场来进行换热量和流量分配、温度一致性和温均性等关键问题的对比分析。

循环液由总进口流入后, 需要关注电池片间液流量与单片电池各扁管液流量分配均匀性问题, 各电池片及扁管位置和编号如图8所示, 同时针对特征电池2号、10号和19号电池表面管束总流量和总换热量进行计算分析。

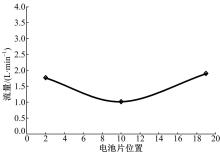

如图9所示, 由计算结果可以看出, 2号和19号电池换热管束总流量略大于10号电池, 总体趋势为两端流量略大, 中间流量略小, 说明在流动过程中, 片间流量分布略有不均。

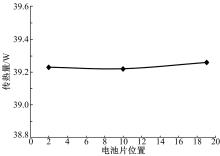

图10为各电池表面换热管束总换热量计算结果, 可以看出2号和19号电池管束换热量略高于中间10号电池管束换热量, 与流量分配趋势一致, 但数值差别很小, 电池片间扁管束换热一致性较好。

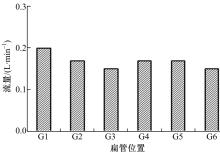

单片电池表面各扁管换热量与流量分配情况同样需要关注, 以10号电池及其表面扁管束为研究目标进行计算分析。从图11第10号电池各扁管液流量分配情况可以看出, 同列扁管中上位扁管液流量略大, 中位次之, 下位扁管的液流量最小, 流量数值整体差异不大。

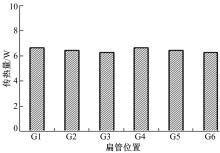

此外, 如图12所示由各扁管换热量计算结果可知, 同列扁管中上位扁管换热量略大, 中位次之, 下位扁管换热量最小, 与流量分配趋势基本吻合, 可以看出单片电池表面扁管间换热一致性较好。

温均性和温度一致性是评价电池组热管理效果的重要指标, 前者代表单体电池表面最大温度差异情况, 后者代表电池片间最大温度差异情况。未添加石墨前电池组温均性和温度一致性情况如图13所示, 从1号、10号和20号电池上B1-B11特征点温度对比可以看出, 三片电池相同特征点温度数值十分接近, 说明电池片间温度一致性良好, 但相同电池片上不同特征点间温度差异较大。

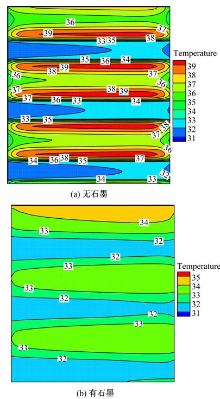

为进一步提升电池温均性, 在电池表面铺垫高导热石墨膜, 并分析石墨膜对于电池温变特性和温均性的影响作用, 针对石墨膜添加前后电池包热管理过程进行了计算对比, 结果如图14所示。

由上述石墨膜添加前后电池表面特征点温变曲线对比可以看出, 添加石墨膜前后B5点温变曲线没有明显变化, 这是由于该点位于换热扁管与电池表面接触处换热良好区域。B6点和B16点温变曲线变化明显, 增加石墨膜后相同工况下该特征点温降速率明显增大, 且最终冷却平衡温度进一步降低, 满足国内外研究者们[1, 2, 17, 18]目前认为的电池最佳工作温度范围。其中, B6点变化幅度高于B16点, 这是由于前者位于换热扁管与电池表面接触处对称面区域, 而后者处于电池片两侧均无换热扁管影响处热交换最差区域。

此外, 如图15所示, 从石墨膜添加前后电池表面温度场可以看出, 添加石墨前电池表面最大温度差异为7 ℃, 添加石墨后电池表面最大温度差异为2 ℃, 电池温均性得到显著提升, 处于国内外研究者们[1, 2, 17, 18]目前认为的较佳效果, 即电池最大温度差异在5 ℃以内。

(1)仿真结果表明所设计电池成组扁管束叠层液流换热结构片间冷却液流量分配略有不均, 总体趋势为两端部略大, 中部略小; 同时管束间换热量与流量分配趋势基本一致, 但数值差别很小, 电池片间扁管束换热一致性较好。

(2)单片电池同列扁管束中上位扁管液流量略大, 中位次之, 下位扁管的液流量最小, 流量数值整体差异不大; 同时扁管间换热量与流量分配情况基本吻合, 可以看出单片电池表面扁管间换热一致性较好。

(3)未添加石墨前三片特征电池间温度一致性良好, 但相同电池片上不同特征点间温度差异较大; 增加高导热石墨膜后电池温降速率明显增大, 同时电池温均性得到显著提升, 可以看出所设计液流换热结构能够保障良好的电池热管理效果, 同时进一步实现了液流电池包轻量化。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|