作者简介:闻德生(1954-),男,教授,博士生导师.研究方向:液压元件与液压传动的新应用.E-mail:wendesheng@ysu.edu.cn

为了减小双定子单作用叶片泵必死容腔压力的突变和冲击,利用MATLAB仿真软件分析了在泵的3种工作方式下预升压的减振槽对闭死容腔压力变化的分布及影响。结果表明:配流盘上开设预升压减振槽可以有效改善闭死容腔的压力突变及冲击现象;与不计泄漏相比,计入与闭死容腔有关摩擦副的泄漏可以使闭死容腔压力的升高更加平缓,且对预升压效率影响很小;内、外泵联合工作时,闭死容腔预升压力及压力变化速率要高于其各自单独工作时的压力及变化速率,故在设计减振槽时应首先满足内、外泵单独工作时的预升压需要,再与内、外泵联合工作时的情况进行耦合优化。

In order to reduce pressure jump and impact in sealed cavity of double-stator single-action vane pump, the influence of the pre-pressurizing groove on the distribution of the pressure variation in sealed cavity under three working conditions is investigated by MATLAB simulation. The results show that the valve plate with pre-pressurizing damping groove can effectively improve the sealed cavity pressure mutation and the shock phenomenon. Compared with excluded leakage, considering the leakage of the friction of sealed cavity allows the pressure rises more gently, and has little effect on pre-pressurizing efficiency. When the inside and outside pumps work jointly, the sealed cavity pre-pressurizing pressure and pressure variation rate exceed that when the pumps work individually. Therefore, when designing the damping groove, the pre-pressurizing requirement should be satisfied first as the two pumps work individually, then, coupling optimization of the parameters of the damping groove should be done as the two pumps work jointly.

目前广泛应用的单作用叶片泵的结构是一个转子对应一个定子, 转子由原动机轴固定, 通过改变定子的偏心距来实现变量输出[1, 2, 3, 4], 但其无法对流量多级输出, 不能满足液压传动越来越高的要求。双定子单作用泵是由一个转子对应两个定子构成的液压泵[5, 6, 7], 相对于单定子的叶片泵, 多出了一个内泵, 在偏心距e不变的情况下可以输出3种不同的固定流量, 改变偏心距e又能进行无极变量输出[8], 可以满足多种工况的需要, 能够替代现有容积调速回路中普通的变量叶片泵, 具有广阔的应用前景。

大部分液压泵的闭死容腔起着隔开吸、压油腔的作用。对于单作用叶片泵来说, 闭死容腔是由相邻叶片、定子、转子、配流盘组成的单叶片工作腔进入过渡区后处于封闭状态而形成。当闭死容腔与压油腔接通的一瞬间, 高压油会倒流进闭死容腔, 使闭死容腔内油液压力急剧升高, 造成油液冲击噪声和振动, 影响泵的正常工作及寿命[9, 10]。为解决这一问题, 往往采用在配流窗口上开设减振槽的方法, 使闭死容腔的压力缓慢增大至压油腔的压力, 减小了油液冲击及振动[11, 12]。

对于双定子单作用泵来说, 由于其独特的构造及工作原理, 不同工作方式下闭死容腔的压力变化特性需要做单独的具体分析, 为此, 作者仿真分析了双定子单作用叶片泵闭死容腔的压力特性, 结果可为配流盘减振槽的合理设计提供理论依据。

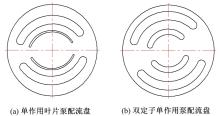

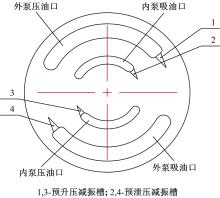

单作用叶片泵的配流盘如图1(a)所示, 在吸油腔和压油腔对应位置处开设有吸油口和压油口, 并开设使高压油通往叶片底部的通油槽。双定子单作用泵配流盘如图1(b)所示, 由于双定子单作用泵有两个泵(内泵和外泵), 则有两个吸油腔和两个压油腔, 其配流盘应该在对应位置开设两个吸油口和两个压油口, 由于其具有等宽双定子曲线的结构, 无需开设高压油通油槽。

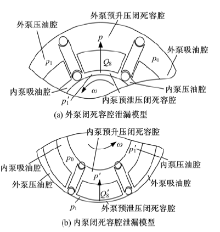

过渡区中, 双定子单作用泵的闭死容腔分布较单作用叶片泵的复杂, 内泵和外泵均有闭死容腔。由相邻的两滚柱连杆组、配流盘、转子、外定子组成的单叶片工作腔进入过渡区后处于封闭状态形成了外泵闭死容腔; 由相邻的两滚柱连杆组、配流盘、转子、内定子组成的单叶片工作腔进入过渡区后处于封闭状态形成了内泵闭死容腔。闭死容腔中油液压力是不断变化的, 该压力的变化是结构优化设计中必须重点考虑的问题。

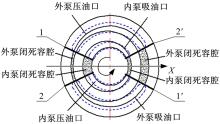

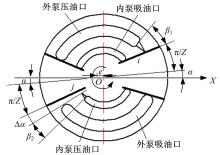

传统的双定子单作用泵闭死容腔分布示意图如图2所示, 其中, 吸压油窗口关于X轴对称分布, 过渡区的角度约等于两相邻滚柱连杆组1、2间的夹角和一个连杆厚度所占的圆心角度。因此闭死容腔在过渡区行程很短, 当闭死容腔和压油腔接通的一瞬间, 压油腔内的高压油会倒流进闭死容腔中, 导致其内部油压迅速升高, 形成油液冲击噪声和振动。

| 图2 双定子单作用泵闭死容腔分布示意图Fig.2 Schematic diagram of pressure distribution in sealed cavity double-stator single-action pump |

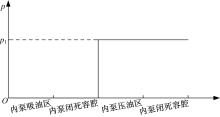

对于双定子泵, 有内泵单独工作、外泵单独工作、内外泵同时工作3种工作方式。当内泵单独工作时, 按照图2旋转方向, 滚柱连杆组1、2从内泵吸油口吸入低压油, 完成吸油后, 闭死容腔是图2所示的内泵闭死容腔, 此时容腔中油液只受机械压缩和摩擦副泄漏影响, 认为闭死容腔中油液为低压状态; 进入压油区后, 油液压力急剧升高至工作压力p1, 造成了瞬间高压回流现象, 这也是传统配流盘噪声严重的原因所在[13]。同样完成压油过程后, 滚柱连杆组1、2此时处于1'、2'的位置, 内泵闭死容腔中油液保持高压状态进入内泵吸油区, 容腔中的高压油瞬间冲入吸油区, 加重了泵内油液冲击现象, 降低了吸油效率。当外泵单独工作时与内泵单独工作时原理相同。当内、外泵同时工作时, 便是内、外泵闭死容腔高压回流和油击现象的共同出现, 会产生更大的噪声和振动, 对泵的性能造成极大的影响。不考虑泄漏的情况下, 内泵单独工作时闭死容腔中的压力变化如图3所示。外泵单独工作时和内、外泵同时工作时闭死容腔中的压力变化趋势与内泵单独工作时相同。

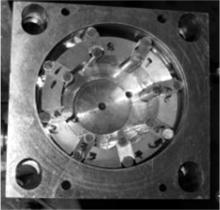

研究表明[14], 在配流盘上开设减振槽, 能有效改善闭死容腔中压力突变的缺点。如图4所示, 这种配流盘在内外泵过渡区吸、压油窗口一侧的边缘部位各开一个减振槽, 与吸油口相通的减振槽为预泻压减振槽, 如图4中的中2、4位置; 与压油口相通的减振槽为预升压减振槽, 如图4中的1、3位置。由于闭死容腔突然泄压对双定子单作用泵的性能影响不太直接, 所以在吸油口处可不开设预泄压减振槽[15], 即图中2、4位置不开设减振槽, 而且由于预泄压的分析方法与预升压过程相同, 不再对预泄压的情况具体分析。下面以偶数页片双定子单作用泵为例, 重点分析其在3种工作方式下预升压时闭死容腔的压力变化特性。

| 图4 双定子单作用泵带减振槽配流盘结构示意图Fig.4 Schematic diagram of valve plate with damping groove of double-stator single-action pump |

已知转子中心O到外定子内曲面上任意一点的矢径ρ 1为转子转角φ 的函数, 相邻滚柱连杆组的夹角是以O为圆心时的夹角, 为2p/Z, 其中Z为滚柱连杆组个数。图5中, e为偏心距, m; R1为外定子内曲线半径, m; R2为转子内曲线半径, m; 则外定子矢径长度ρ 1由几何关系可得[16]:

由泰勒级数展开式(1), 平方后忽略高阶无穷小项后得:

同理, 可得内定子矢径和矢径平方项为:

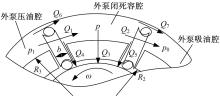

如图5所示, 预升压过程中, 闭死容腔相对于X轴转角为α , 此时滚柱连杆组i与外泵压油窗的减振槽边缘接触。随着转子继续旋转, 滚柱连杆i继续回缩, 闭死容腔的体积减小, 同时与减振槽连通, 压油区的高压油通过减振槽进入闭死容腔; 随着转子的旋转, 减振槽的过流面积会逐渐扩大, 使闭死容腔的压力逐渐升高, 当达到压油腔的压力时, 闭死容腔与压油腔相连, 这就是预升压的过程。与不开设减振槽的压油窗口相比, 压力梯度减小了很多, 基本消除了压力冲击。

| 图5 双定子单作用泵预升压减振槽分布图Fig.5 Distribution of pre-pressurizing damping groove of double-stator single-action pump |

在预升压过程中, 影响闭死容腔中油液体积变化量dV的主要因素有由机械压缩引起的变化量dV1、由减振槽引入的油液的体积dV2、摩擦副的泄漏量dV3这3个方面[17]。假设滚柱连杆组i沿着预升压方向旋转一微小角度, 则闭死容腔的油液体积变化量为:

闭死容腔压力的变化量为:

式中:V为刚进入预升压区时闭死容腔油液的初始体积, m3; K为油液体积的弹性模量。

如图5所示, 滚柱连杆组i相对于X轴的转角为φ , rad; 在预升压区滚柱连杆组i相对于外泵压油窗减振槽初始接触处旋转的角度为β , rad; 预升压减振槽对应配流盘圆心角为β 1, rad; 则在预升压区滚柱连杆组i相对于X轴的转角φ 为:

预升压过程中, 由机械压缩引起的油液体积变化为:

式中:ω 为转子角速度, rad/s; B为泵的轴向尺寸, m。

预升压减振槽过流面积为[18]:

式中:θ 为减振槽对应配流盘中心的圆心角, rad, 这里θ =β ; R为减振槽分布圆半径, m; θ 1、θ 2为减振槽结构参数, rad。减振槽与闭死容腔相连通时视为一薄壁孔口, 则由减振槽引入的油液体积为:

式中:Cq为孔口出流流量系数; p1为压油腔压力, Pa; p为闭死容腔压力, Pa; ρ 为油液密度, kg/m3。

当只有外泵工作时, 内泵处于卸荷状态, 油液压力近似为外泵吸油腔压力p0, 此时外泵闭死容腔的泄漏模型如图6所示, 其中滚柱连杆组和配流盘摩擦副间的间隙泄漏Q1、Q2视为平行平板间隙流动(滚柱面积较小, 计算时近似看作平行板)。在预升压过程中外泵闭死容腔中的压力油经转子和配流盘摩擦副间的间隙泄漏Q3可视为圆盘间压差隙流动[19, 20]。由于连杆和转子上连杆槽间的间隙泄漏Q4、Q5属于径向泄漏, 在变量过程中连杆会在连杆槽中发生微量倾斜, 封堵了泄漏途径, 故Q4、Q5泄漏量极小, 可忽略不计。Q6和Q7为滚柱和定子曲线间的间隙泄漏, 由于滚柱两侧分受力不平衡, 使其在连杆上的弧形滚柱槽内发生偏移, 实现了自动补偿径向间隙, 封堵了泄漏途径, 故泄漏量几乎为零, 可忽略不计[21]。

| 图6 外泵单独工作时预升压区闭死容腔泄漏模型Fig.6 Model of leakage of pre-pressurizing in sealed cavity at outside pump working alone way |

根据流体力学中平行板间隙流动公式可求得:

式中:等号右边乘以2表明在滚柱连杆两端面均有泄漏; R3为转子外圈半径, m; ρ 1(φ )-R3为流道宽度, 即滚柱连杆组伸出转子的高度, m; h1为滚柱连杆组和配流盘间的轴向间隙平均值, m; Δ p1=p1-p, 为压油腔和闭死容腔油液的压力差, Pa; μ 为油液的动力黏度, kg/(m· s); b为连杆厚度, m。

由于平行板间隙流动中剪切流和压差流方向相反, 故用减号。

式中:Δ p2=p-p0, 为闭死容腔和吸油腔油液压力差, Pa。

泄漏量Q3途经闭死容腔的转子泄漏端面占整个转子端面的1/Z, 根据圆盘间隙压差流动公式可求得:

式中:等号右边乘以2表明在转子两端面均有泄漏。规定流入闭死容腔的流量为正, 流出为负, 此时闭死容腔的泄漏总量为:

进入预升压区前闭死容腔的初始体积为:

将式(8)(10)(15)(16)代入式(6)得外泵单独工作时预升压过程闭死容腔压力微分方程:

内泵单独工作时预升压区闭死容腔压力变化分布与外泵单独工作时相同, 可以类比外泵单独工作的情况推导出内泵闭死容积压力变化的数学模型, 这里不再赘述。不同之处在于其减振槽起始角相对于X轴的大小不同, 如图7所示, Δ α 表示外泵减振槽对应圆心角和内泵减振槽对应圆心角的差值, 假如外泵减振槽圆心角大于内泵减振槽圆心角, Δ α 取正值, 反之取负值。经计算, 当Δ α 小于1° 时, 其机械压缩体积产生的预升压力远小于减振槽预升压区升高的压力, 故此处将其忽略不计。

| 图7 内泵单独工作时预升压区闭死容腔泄漏模型Fig.7 Model of leakage of pre-pressurizing in sealed cavity at inside pump working alone way |

滚柱连杆组j接触到减振槽起始处时相对于X轴夹角为:

式中:φ '为滚柱连杆组j接触到减振槽起始处时相对于X轴的转角, rad。

在此仅给出内泵单独工作时预升压闭死容腔的泄漏模型, 其中, R4为内定子半径, m。内泵单独工作时预升压过程闭死容腔压力微分方程:

式中:p'为内泵闭死容腔的压力, Pa; dV'1为内泵闭死容腔机械压缩体积变化量, m3; dV'2为内泵减振槽引入闭死容腔的体积, m3; Q'为内泵闭死容腔泄漏量, m3; V'为进入预升压区前闭死容积的初始体积, m3。

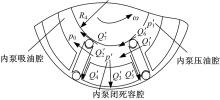

当内、外泵同时工作时, 内泵和外泵各自独立输出流量, 故影响其预升压区闭死容腔压力的油液机械压缩量和由减振槽引入闭死容腔的油液体积与其各自单独工作时对应相等。对于闭死容腔摩擦副的泄漏情况, 通过滚柱连杆组端面和配流盘端面的泄漏量与其各自单独工作时相同, 而闭死容腔的油液通过转子端面和配流盘端面摩擦副的泄漏有所不同。如图8(a)(b)所示, 由于内泵此时处于工作状态, 内泵预泄压区的闭死容腔里充满高压油, 会通过转子端面和配流盘端面间的间隙向外泵预升压区闭死容腔泄漏。同理, 外泵预泄压区闭死容腔里的高压油会向内泵预升压区闭死容腔中泄漏。

| 图8 内外泵联合工作时闭死容腔泄漏模型Fig.8 Model of leakage in sealed cavity at inside and outside pump joint working way |

根据圆盘间隙压差流动公式可求得:

式中:Δ p3=p'1-p, Pa。

式中: Δ p'3=p1-p', Pa。

此时外泵和内泵闭死容腔泄漏总量Q外和Q内分别为:

外泵和内泵预升压过程闭死容腔压力微分方程分别为:

为了直观地分析预升压区闭死容腔的压力变化情况, 需求出闭死容腔压力微分方程的解。如图9所示, 单作用双定子叶片泵具体参数如下:外定子半径R1=50 mm; 内定子半径R4=30 mm; 转子外半径R3=45 mm; 转子内半径R2=35 mm; 叶片数Z=8; 叶片厚度b=5 mm; 泵的轴向宽度B=50 mm; 偏心距e=4 mm; 选取减振槽流量系数Cq=0.82; 油液密度ρ =870 kg/m3; 油液动力黏度系数μ =0.0083 kg/(m· s)。

按照以上基本参数, 利用MATLAB中的Runge-Kutta(龙格库塔)法ode45求解器, 以闭死容腔进入减振槽时为求解起点, 对式(17)(19)(24)(25)求解, 得出在计入泄漏和不计泄漏时闭死容腔压力变化曲线, 结果如图10所示。

| 图10 内外泵分别单独工作时预升压力随减振槽转角变化曲线Fig.10 Curves of pre-pressurizing pressure variation with damping groove angle at inside or outside pump working alone way |

根据图10(a)(b)可以分析得出, 在内、外泵工作压力均为20 MPa的条件下, 内、外泵闭死容腔的油液压力由低压缓慢升至工作压力, 与图3相比, 避免了油液压力的瞬间突变。如图10中虚线所示, 不计泄漏时, 外泵单独工作时滚柱连杆组由预升压区减振槽始端转过β =6.8° 就完成了闭死容腔的预升压, 内泵为β '=6.5° ; 计入泄漏时, 外泵单独工作时β 角约为7.4° , 内泵的β '角约为6.8° , 与不计泄漏差距较小, 说明计入泄漏时预升压效率并没有明显降低。从图10(a)中可以看出, 当不计入泄漏时, 此时的压力变化曲线与计入泄漏的曲线在β 角约为3.6° 时相交, 说明此时流入闭死容腔的泄漏量等于流出的泄漏量, 此时闭死容腔的压力变化仅受油液体积机械压缩和由减振槽引入油液体积的影响。当β < 3.6° 时, 进入闭死容腔的泄漏量高于流出闭死容腔的泄漏量, 故总体上闭死容腔油液体积变化量增大, 油液压力高于不计泄漏时的压力; 当β > 3.6° 时, 由于闭死容腔压力持续上升, 使得流出闭死容腔的泄漏量高于流入闭死容腔的泄漏量, 故闭死容腔油液体积变化量减小, 油液压力低于不计泄漏时的压力。通过上述分析不难看出, 闭死容腔的泄漏在预升压前半段起到快速升压的作用, 在后半段起到减缓压力升高速率的作用, 使得整个预升压过程快速而平稳。根据图10(b)也可分析出相同的结论, 这里不再详述。

当内、外泵联合工作时, 由于内、外泵闭死容腔的泄漏方式发生变化, 相对于内、外泵分别单独工作时, 压力变化曲线也有所改变。图11(a)为在内、外泵联合工作时外泵的闭死容腔压力变化曲线和其单独工作时压力变化曲线。与外泵单独工作时相比, 联合工作下的外泵闭死容腔预升压力更高, 说明由内泵预泄压闭死容腔泄漏至外泵闭死容腔的高压油对其压力变化影响较大, 当β 约为6.8° 时便完成了预升压, 可见其压力升高速率要大于外泵单独工作时的升高速率。根据图11(b)可得到联合工作时内泵具有相同的规律, 不再赘述。图11说明了在设计内外泵预升压减振槽时, 首先应满足其各自单独工作时的预升压过程, 在此基础上针对联合工作时的预升压过程进行优化, 使得其变化更加平缓, 以进一步降低压力变化引起泵的振动和噪声。

(1)双定子单作用泵的配流盘有4个油口, 在内、外泵压油口上分别开设减振槽后使得预升压曲线平滑过渡, 有效改善了闭死容腔内压力突变的状况, 可以降低泵工作时出现的振动和噪声。

(2)摩擦副的泄漏可以使预升压闭死容腔的压力变化更为平缓, 且对预升压效率的降低影响很小, 在设计减振槽尺寸时应考虑与闭死容腔有关的各主要摩擦副间的泄漏情况。

(3)泄漏方式的不同使得泵在不同的工作方式下其闭死容腔的压力变化不同, 内、外泵联合工作时其压力变化速率高于内、外泵单独工作时的压力变化速率, 在设计减振槽时应先满足内、外泵单独工作时闭死容腔预升压的需要, 再对联合工作时的情况进行优化。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|