作者简介:刘颖(1976-),女,副教授.研究方向:现代机械设计及理论.E-mail:liuying99@jlu.edu.cn

建立了中空轴式静压轴承的油膜仿真模型,分析了油腔包角、偏位角、油腔宽等设计参数对其承载力和液压功耗的影响规律。以主电机功率为8000 kW的大型球磨机静压轴承的承载力和液压功耗为优化目标,以静压轴承所需提供的最小载荷和轴瓦的许用应力为约束条件,提出了基于RBF(径向基函数)代理模型和多目标粒子群优化算法相结合的多目标优化设计方法,得到了Pareto最优解集,应用基于灰色关联度的TOPSIS方法选取出了最优妥协解。优化结果表明:优化后的静压轴承承载力提升了2.99 %,液压功耗降低了3.87 %,所承受工作介质重力提升了8.74 %。

A simulation model of oil film of hollow shaft hydrostatic bearing is established. Simulations are carried out to analyze the effects of the oil cavity angle, deflection angle and oil cavity width on the bearing capacity and hydraulic power consumption of the hydrostatic bearing. The bearing capacity and hydraulic power consumption of a large-scale ball mill with motor power of 8000 kW are taken as the optimization objects. The constraint conditions are the minimum load provided by the hydrostatic bearing and the allowable stress of the bearing bush. A multi-objective optimization design method of the hydrostatic bearing is proposed based on the radial basis function(RBF) surrogate model and the multi-objective Particle Swarm Optimization (PSO) algorithm. The Pareto optimal solution set is obtained, and the optimal compromise solution is selected using TOPSIS method based on grey relational degree. Optimization results show that the optimized capacity of the hydrostatic bearing is increased by 2.99%, the hydraulic power consumption is reduced by 3.87%, and the weight of the working medium in the shell of the ball mill is reduced by 8.74%.

球磨机广泛用于选矿、建材及化工等行业。为了提高生产效率, 球磨机大型化成为发展趋势。球磨机的大型化发展对支撑其安全运行静压轴承提出了更高的要求。

针对静压轴承的设计和优化问题, 邵俊鹏等[1]利用有限体积法, 分析了在转速、腔深及有效承载面积相同时, 扇形腔和椭圆形腔重型静压轴承油膜的压力场和温度场, 并对轴瓦和油腔结构进行了优化设计。朱希玲[2, 3]分别以承载能力最大和油泵功率消耗最小为目标函数, 对球磨机静压轴承的油腔结构及轴瓦结构进行了优化设计。Kumar等[4]和Dwivedi[5]利用有限差分法分析了阻尼系数、油膜刚度与节流器设计参数的关系, 研究了油腔长度、宽度和油腔数量变化对静压轴承承载能力和流体流动系数的影响。Sharma等[6, 7]采用有限元法对静压推力轴承特性做了计算, 分析了油腔形状对轴承性能的影响, 结果表明油腔形状对该静压轴承的刚度、承载等性能有很大的影响。

本文以主电机功率为8000 kW的大型球磨机静压轴承为研究对象, 建立了静压轴承油膜仿真模型, 通过缩比球磨机的静压轴承试验验证了静压轴承油膜仿真的准确性。分析了油腔结构对静压轴承承载力和液压功耗的影响规律。在兼顾计算精度和效率的同时, 以承载力和液压功耗为目标函数, 利用油膜的流体动力学仿真结果建立了RBF代理模型, 提出了基于粒子群优化(Particle swarm optimization, PSO)算法的大型球磨机静压轴承的多目标优化方法。

中空轴式静压轴承主要由中空轴、轴瓦、腰鼓形轴承衬体组成。静压轴承通过一个专用的液压泵站将具有一定压力的润滑油压进轴承的油腔内, 润滑油沿轴向及周向封油边流出, 形成具有压力分布的润滑油膜, 使中空轴浮升以承受外载荷, 形成液体静压轴承的承载力, 简化模型如图1所示。

模型中的中空轴外径为3000 mm, 内径为2520 mm, 轴承衬体厚度为260 mm, 油膜最小厚度取0.2 mm, 偏心率为ε 为0.5, 轴承包角取120° , 主轴承宽度为750 mm。

轴承内部流场中的润滑油视为定常流动的不可压缩层流流体, 油膜的质量力忽略不计, 不考虑因摩擦引起的润滑油黏度变化。

为了使供油系统获得所需的压力和流量, 油泵的输入功率Np可由下式计算:

式中:Po为油泵的额定输出压力, Pa; Qp为油泵的额定输出流量, L/min; η 为油泵的效率。

静压轴承的轴瓦材料为高铅青铜IBz-34, 轴瓦的屈服极限为135 MPa, 安全系数为3.0, 因此轴瓦的许用应力为45 MPa。

润滑油型号为N220, 动力黏度η 40° 为0.195 Pa· s。为求解计算而设置的边界条件为:静压轴承进油口设为压力入口(Pinlet=P0), 出油口设为压力出口(Poutlet=0), 中空轴表面油膜设为旋转面, 角速度ω =1.3188 rad/s, 轴瓦表面油膜设为无滑移边界。

由于静压轴承油膜网格长径比非常大, 利用几何实体进行网格划分会导致网格随着实体变形而产生错误。因此, 油膜的有限元模型需要使用旋转面网格和拉伸面网格的方法直接建立, 油膜有限元模型如图2所示。

由于所研究的球磨机整体尺寸巨大, 中空轴直径达3000 mm。因此, 利用小型球磨机试验台完成了静压轴承的承载试验, 试验台的静压轴承轴瓦宽150 mm, 中空轴半径为300 mm, 如图3所示。

根据静压轴承的结构尺寸建立油膜的仿真模型, 通过对油膜仿真模型的简化和边界条件的设定, 利用流体计算软件得到静压轴承油膜压力仿真结果。空载静止和满载静止工况下, 静压轴承油膜压力的仿真结果与试验对比如表1所示。

| 表1 静压轴承油膜压力仿真结果与试验结果对比 Table 1 Comparison of simulation results and test results of hydrostatic bearing |

从表1中可见, 静压轴承油腔部分油膜压力的仿真结果与试验结果基本一致, 这说明静压轴承模型简化方法和仿真方法是准确的。

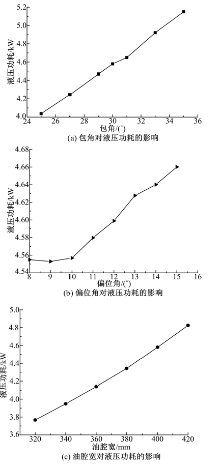

静压轴承油腔结构对其承载能力、液压功耗有很大影响。本文针对油腔包角、油腔偏位角以及油腔宽3方面对静压轴承的承载力和液压功耗采用流体计算软件(FLUENT)进行了仿真, 其中包角、偏位角和油腔宽的选取通过企业调研得到。油腔包角、偏位角及宽度对静压轴承承载力的影响规律如图4所示。

由图4(a)可见, 静压轴承的承载力随油腔包角的增大而增大; 由图4(b)可见, 油腔偏位角为8° ~10° , 承载力变化较小, 偏位角大于10° 后, 承载力开始显著地变小; 由图4(c)可见, 静压轴承的承载力随油腔宽的增大而增大。

通过油腔结构对静压轴承影响规律进行分析发现, 静压轴承的轴承承载性能和液压功耗是相互制约的关系, 因此为了能够在原设计的基础上在提高轴承承载性能的同时使得液压功耗得到最大限度的降低, 需要对轴承结构进行优化设计。油腔结构对静压轴承影响规律是优化变量的选取以及RBF代理模型确定的基础。

选取静压轴承的承载力和液压功耗为优化目标。实际工程中可以用承载力、液压功耗或二者折中为评价静压轴承性能的准则, 考虑到这种评估准则的不确定性, 应用以下优化方案来提高静压轴承优化设计的鲁棒性[8]。

方案1 静压轴承的承载能力Ff最大。

方案2 静压轴承的液压功耗Fp最小。

方案3 静压轴承的承载力Ff和液压功耗Fp达到相对最优。

式中:Fc0为轴瓦许用应力; Fc(x)为轴瓦所受的最大应力; xL、xU分别为静压轴承设计变量的下边界和上边界; Ff0为静压需要承受的最大载荷; x为设计变量 (包角、偏位角、油腔宽)。

多目标优化问题中各个目标之间没有统一的量纲和度量标准, 无法找出所有目标函数都是最优的解, 因此, 只能找出相对最优的解。本文利用基于灰色关联度的TOPSIS[9](Technique for order preference by similarity to ideal solution)方法, 从Pareto最优解集中挑选静压轴承优化的最优妥协解。挑选最优妥协解方法如下:

设初始决策矩阵X=

用向量规范化法构造规范化决策矩阵Y=

建立加权规范化决策矩Z=

分别建立静压轴承多目标优化的正理想解z+和负理想解z-, 如式(6)所示:

分别计算各方案与正理想解的灰色关联系数矩阵R+=

式中:ε ∈ (0, 1)为分辨系数, 本文中取为0.5。

计算正理想解和负理想解与各方案的灰色关联度

构造方案的灰色关联相对贴近度Ci, 如下式所示:

式中:0<

按照Ci的大小对静压轴承多目标优化方案进行排序, 其中Ci越大, 方案越优; 反之, 方案越差。

建立代理模型[10]必须先确定优化设计变量及取值范围。本文选取的3个优化变量初值及范围如表2所示。其中x1为静压轴承油腔的包角, x2为静压轴承油腔的偏位角, x3为静压轴承油腔的宽度。

| 表2 优化变量初值及取值范围 Table 2 Initial value and range of optimization variables |

利用优化的拉丁超立方法(Optimal latin hypercube design-OLHD)设计RBF模型的试验方案。构建RBF模型所需最少样本点为2n+1个, n为3个设计变量。综合考虑RBF模型所需样本点要求和计算成本, 本文采用OLHD方法设计的20组试验数据作为构建RBF模型的初始样本点, 10组试验数据作为RBF模型的检验样本点。试验方案及试验结果如表3所示。

| 表3 OLHD试验方案及试验结果 Table 3 OLHD test scheme and test results |

RBF模型能够很好地平衡非线性近似精度和计算效率问题, 其基本形式如下。

式中:α i为线性叠加权系数; n为样本点个数; ψ i(x)为径向函数, 其形式如下:

式中:c是形状参数, c∈ (0.2, 3.0)。再给定一个限制方程

代理模型是一种设计变量与响应函数之间的近似关系式, 替代真实模型之前需要对代理模型进行精度检验。本文选用均方根误差法(Root mean square error, RMSE)对RBF模型进行精度检验, RMSE检验方法定义如下:

式中:k是样本点数量;

经检验RBF模型的承载能力、液压功耗和轴瓦最大应力的均方根误差分别为:0.00664、0.01642和0.03114。符合精度检验要求, RBF模型可以做为静压轴承的代理模型。

方案1以静压轴承的承载力为目标函数, 应用多岛遗传算法得到的承载力和液压功耗迭代过程如图6(a)和图6(b)所示。

方案2以静压轴承的液压功耗为目标函数, 应用多岛遗传算法得到的承载力和液压功耗迭代过程如图7(a)和图7(b)所示。

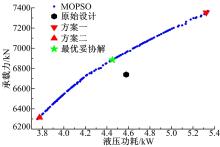

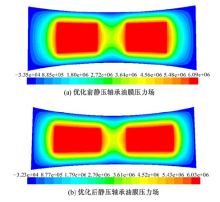

利用MOPSO多目标优化算法[11, 12]获得的静压轴承多目标优化Pareto最优解集如图8所示。从图8中可以看出静压轴承的单目标优化最优解值非常接近Pareto最优解集的两个端点。静压轴承优化前、后油膜压力场的对比如图9所示, 优化后的油腔比优化前的包角要大, 偏位角要小, 油腔宽度要小。优化前、后静压轴承变量及目标值的对比如表4所示, 其中N表示球磨机的工作介质重力。

| 图9 优化前后静压轴承油膜压力场对比图Fig.9 Comparison of oil film pressure field of hydrostatic bearing before and after optimization |

由表4可知, 虽然方案1和方案2分别得到静压轴承的承载力和液压功耗的最优解, 但是两个方案另一个目标都要比优化前的性能差。方案3优化后的轴承承载能力要比优化前提升了2.99%, 液压功耗比优化前降低了3.87%。球磨机自身重力是不变的, 所以优化后轴承提升的承载力将用于提升球磨机工作介质的重力。又由于球磨机是由两个静压轴承支撑的, 优化后球磨机的额定工作介质提升了402 kN, 原始设计中工作介质的总重力为4600 kN。因此, 优化后的静压轴承比优化前多承受8.74%的工作介质重力。

| 表4 优化前、后变量及目标值的对比 Table 4 Comparison of variables and optimal objects before and after optimization |

(1)以某大型球磨机静压轴承为研究对象, 建立了静压轴承油膜流体动力学仿真模型, 分析了油腔包角、油腔宽和油腔偏位角对静压轴承承载力及液压功耗的影响规律。

(2)将代理模型和多目标粒子群优化算法相结合, 对静压轴承进行了多目标优化设计, 得到了Pareto最优解集。

(3)采用基于灰色关联度的TOPSIS方法选取静压轴承多目标优化的最优妥协解, 结果表明:优化后的静压轴承承载力提升了2.99%, 液压功耗降低了3.87%, 工作介质重力提升了8.74%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|