作者简介:谷诤巍(1970-),男,教授,博士生导师.研究方向:金属塑性成形技术.E-mail:gzweii@163.com

对一种新型宽翼边U型截面不锈钢型材的拉弯成形过程进行了模拟分析,研究了此类构件拉弯成形主要缺陷的成因及控制方法,并进行了试验验证。结果表明:宽翼边U型截面不锈钢型材拉弯成形主要缺陷为截面畸变和轮廓精度差,其中截面畸变缺陷包括底面翘起、立边弯曲、翼边翘曲和截面扩口或缩口;窄翼边一侧截面畸变程度较宽翼边一侧更严重;截面畸变缺陷主要因拉弯过程中立边的收缩引起,对立边高度进行合理补偿能够有效消除截面畸变缺陷;轮廓精度差主要因回弹量大引起;调整拉伸量等工艺参数一定程度上能够减小回弹,提高轮廓精度,而基于回弹对模具型面进行修正能够明显提高轮廓精度。最后,利用本文缺陷控制方法,开展了某轨道车辆宽翼边U型截面不锈钢立柱构件的拉弯成形试验,获得了合格的拉弯件,证明了本文方法的正确性。

The stretch bending process of a new U-section stainless steel profile with wide flange was investigated by simulation. The causes and corresponding control methods of the main forming defects were studied, and the conclusions were verified by tests. Results show that the main forming defects are the section distortions and low contour accuracy. The section distortions include bottom surface upwarping, sidewall bending, flange warping and section expanding or contracting. The section distortions in the narrow flange side are more serious than that in the wide flange side. The section distortions are mainly caused by the shrinkage of the sidewall during stretch bending, which can be eliminated effectively by reasonable compensation of the profile sidewall height. The low contour accuracy is mainly due to springback, which can be improved to certain extent by adjusting the process parameters, while to modify the die surface based the springback can obviously improve the contour accuracy. Based on the above analyses, defect control methods were proposed and stretch bending tests of a U-section stainless steel pillar with wide flange on a rail vehicle were conducted. Qualified stretch bent parts were achieved, which verify proposed control methods.

轨道车辆运输运载量大、效率高, 且节能环保, 是解决城市交通问题的一种重要途径, 近年来受到越来越多的关注[1, 2]。不锈钢型材质量轻、刚度大, 常用来制造轨道车辆车体结构件[3]。轨道车辆车体构件尺寸大、截面复杂、精度要求高, 常用拉弯工艺进行成形。拉弯工艺可在型材弯曲的同时对型材施加切向拉力, 改善弯曲件截面应力状态, 从而减小回弹, 提高轮廓精度[4]。

针对型材拉弯成形工艺, 已有学者开展了多方面的研究。谷诤巍等[5]利用摄动算法对型材的拉弯成形过程进行了理论分析。刁可山、周贤宾和高宏志等[6, 7, 8]通过对封闭截面型材的拉弯成形过程进行研究, 提出了封闭截面型材拉弯成形性的概念, 并构建了型材拉弯成形性评估专家系统。杜颂[9, 10]分别对宽板和窄板拉弯成形的回弹过程进行了解析计算。刁可山等[11]和金朝海等[12, 13]分别对铝合金矩形和复杂截面型材的拉弯成形过程进行了模拟分析, 给出了工艺及结构参数对型材拉弯成形常见缺陷的影响规律。以上研究大多针对铝合金型材的拉弯成形, 对不锈钢型材的拉弯成形研究相对较少。

随着轨道车辆车身设计概念的更新, 出现了一种新的宽翼边U型截面不锈钢型材构件。生产发现, 该类构件拉弯过程中容易出现截面畸变和轮廓精度差的问题, 而目前尚缺乏该类构件的系统性研究资料。因此, 本文以某轨道车辆车身立柱构件为例, 对宽翼边U型截面不锈钢型材的拉弯成形进行了系统研究, 分析了该类构件拉弯成形主要缺陷的成因, 提出了相应缺陷控制方法, 并通过试验进行了验证。

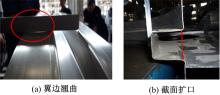

某轨道车辆车身立柱构件如图1所示, 材料为SUS301L-HT不锈钢, 厚度为1.5 mm。可以看出, 该构件尺寸大, 截面呈U型, 且一侧翼边宽度明显大于另一侧。生产中发现该类构件经常出现截面畸变缺陷(见图2), 且轮廓精度差, 导致车身装配精度难以保证。

| 图1 宽翼边U型截面不锈钢型材构件几何特征Fig.1 Geometry structure of the U-section stainless steel profile part with wide flange |

基于零件特征, 构建如图3所示的不锈钢型材拉弯成形有限元模型。模型包括拉弯模具、夹钳和型材几部分。其中, 型材为可变形壳体, 采用S4R网格类型进行划分, 全局网格尺寸为15 mm, 局部采用1 mm网格进行细化; 夹钳和拉弯模具为不可变形刚体, 采用H3D4网格类型进行划分, 全局网格尺寸为25 mm, 局部采用1 mm网格进行细化。材料模型选取Krupkowsky准则, 屈服准则为Mises准则。摩擦模型选取Coulomb模型, 摩擦因数设置为0.1。材料性能数据如下:密度ρ 为7850 kg/m3; 弹性模量E为188.8 GPa; 泊松比ν 为0.33; 屈服强度σ s为781.5 MPa; 硬化系数K为1.504 GPa; 应变强化系数n为0.1743。模型中夹钳简化为平面, 型材端部与夹钳绑定。拉弯过程中, 拉弯模具固定不动, 夹钳的转动和移动带动型材包绕拉弯模具完成成形。型材初始立边高度取理论件立边高度, 拉伸量取10%型材长度。

拉弯过程中, 型材依靠夹钳的运动包绕拉弯模具弯曲成形。因此, 夹钳的运动轨迹是拉弯成形数值模拟的关键。假设弯曲过程中型材内侧与拉弯模具型面充分接触, 则接触点亦是拉弯模具型面曲线的切点, 于是可基于拉弯模型几何特征构建拉弯过程中夹钳轨迹, 计算公式如下:

式中:(XJ, YJ)为夹钳坐标; L为型材长度; Δ l和θ 分别为型材弯曲过程中的伸长量和转角。

当型材拉伸量为10%型材长度时, 夹钳的运动轨迹如图4所示。图4中, 实线表示夹钳拉弯过程中实际运动轨迹, 虚线表示型材纯弯曲条件下的轨迹, 实线与虚线之前的间隙则为型材的伸长量。此外, 需注意的是, 该夹钳轨迹为图3中夹钳B的轨迹。由于夹钳A侧的型材只伸长不弯曲, 故夹钳A仅横向移动, 不转动。

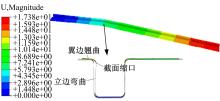

初始模型模拟结果如图5所示。可以看出, 拉弯件立边弯曲, 翼边翘曲, 截面缩口, 发生了明显的截面畸变, 且窄翼边一侧畸变程度明显大于宽翼边一侧。拉弯过程中, 型材轴向伸长。根据体积不变准则, 型材截面收缩。其中, 型材立边的收缩使型材立边高度小于拉弯胎翼边高度, 导致立边弯曲、翼边翘曲, 而立边的向内弯曲导致截面缩口。宽翼边一侧相对窄翼边一侧与模具接触更充分, 由于摩擦力等外力作用更不易变形, 故截面畸变程度相对较小。此外, 拉弯件回弹显著, 最大回弹量达到17.38 mm(要求1 mm以内), 轮廓精度超差。

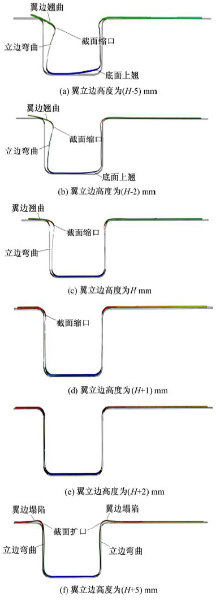

由上述分析可知, 型材立边高度是影响型材拉弯成形截面变形的重要因素。因此, 本文通过补偿型材立边高度的方法对拉弯成形截面畸变缺陷进行控制。拉伸量为10%时, 不同型材立边高度条件下拉弯件的截面变形情况如图6所示, 其中

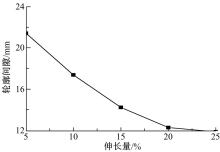

通常采取改善工艺参数或对模具型面进行回弹补偿的方法控制弯曲件的轮廓精度。本文利用数值模拟技术, 对增大拉伸量和基于回弹对模具型面进行修正两种轮廓精度控制方法的效果分别进行分析, 结果如图7和图8所示。可以看出, 一定范围内, 随着拉伸量的增大,

拉弯件回弹量有所减小, 轮廓精度有所提高, 但仍然超差; 当拉伸量增大至20%以上时, 继续增大拉伸量轮廓精度改善效果不显著。此外, 增大拉伸量会使型材截面收缩更严重, 截面变形情况更加难以控制。基于回弹修正模具型面对轮廓精度的控制效果显著; 当模具型面修正量为1.3倍回弹量时, 拉弯件轮廓精度良好, 但修正量过大同样会导致成形件轮廓精度超差。因此, 建议使用模具型面修正的方法进行轮廓精度的控制。对本文构件而言, 拉伸量为10%时, 合理的模具型面修正量为1.3倍回弹量。

为了验证本文缺陷控制方法的正确性, 开展了拉弯成形试验, 如图9所示。为方便模具型面的调整, 本文开发了一种新型成形型面可调的拉弯模具, 如图10所示。

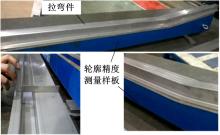

该模具的弯曲段由多个独立的高度可调的基本块构成; 通过调整各基本块的高度, 可实现模具型面的调整; 为防止划伤型材且保证型面连续, 基本块尖角位置均做圆滑处理, 且基本块上方设置了一层垫板。该模具避免了模具调修过程中对模具的再加工, 降低了成本, 提高了生产效率。基于本文缺陷控制措施, 设置拉伸量为10%型材长度, 型材立边高度补偿2 mm, 并利用所开发拉弯模具进行拉弯试验, 获得了合格的拉弯件。拉弯件精度测量如图11所示。可以看出, 拉弯件翼面平直, 截面无畸变, 且拉弯件与轮廓精度测量样板贴合良好, 证明了本文缺陷控制方法的有效性。

(1)宽翼边U型截面不锈钢型材拉弯成形主要缺陷为截面畸变和轮廓精度差, 其中截面畸变缺陷包括底面翘起、立边弯曲、翼边翘曲和截面扩口或缩口, 且窄翼边一侧截面畸变程度较宽翼边一侧更严重。

(2)截面畸变缺陷主要因拉弯过程中立边的收缩引起, 对立边高度进行合理补偿能够有效消除截面畸变缺陷。

(3)轮廓精度差主要因回弹量大引起。调整拉伸量等工艺参数能够在一定程度上减小回弹, 提高轮廓精度, 而基于回弹对模具型面进行修正能够明显提高轮廓精度。

(4)对本文所研究构件而言, 当拉伸量为10%型材长度时, 合理的型材立边高度补偿量为2 mm, 模具型面修正量为1.3倍回弹量。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|