作者简介:田丽梅(1973-),女,教授,博士生导师.研究方向:仿生功能表面设计及应用.E-mail:lmtian@jlu.edu.cn

为测量与研究仿生功能表面在内流管道中的减阻性能,设计了基于压差测试原理的测试系统。针对内流流动的特点,设计的试验段可拆装并能够安装不同厚度的试样做为流场壁面。设计了基于PLC(可编程序控制器)的数据采集处理与控制系统,并对系统精度进行分析,得出了各流速点对应的均方差极限。利用该系统对弹性表面和弹性导热仿生表面减阻进行了测试与研究,结果表明该系统能够对内流流动中的各种仿生功能表面减阻性能进行测试并具有较高的精度。

To study and measure the drag-reduction performance of bionic functional surfaces with internal flow, a testing system based on differential pressure measurement was designed. Considering the characteristics of the internal flow, the test section is replacable to adapt to the flow field wall with different thickness. The data acquisition, processing and control system was designed based on programmable logic controller. The system precision was analyzed and the mean square errors of different flow velocities were calculated. The elastic silicone rubber and elastic thermal conductive bionic surface was tested using this system. The system can provide a high accuracy analysis and test platform for the study of drag-reduction performance of various bionic functional surfaces with internal flow.

从飞行和游动生物身上寻求流体减阻降噪方法是一种行之有效的途径[1, 2, 3]。准确地评价这些减阻方法的效果是进行流体仿生减阻机制研究的基础。自从Kramer[4]受海豚柔性皮肤启发并提出柔顺壁减阻法以来, 研究人员对柔弹性壁减阻进行了大量实验研究[5, 6], 其中包括水池拖拽试验[7]、旋转黏度计法[8, 9]和循环水槽模型试验[10, 11]。这些试验均是考察柔弹性表面与外流场的相互作用。但在工程中常见的流体管道输送中, 流体的流动属于内流, 而目前却没有针对内流中柔弹性仿生表面进行研究的实验装置。由于柔弹性表面应用于内流时构成流场壁面, 而现有的流动水洞由于结构局限[12, 13, 14](与风洞类似[15, 16]), 只适用于研究外流流动, 不便直接用于研究内流流动。季曙明[17]设计的针对超疏水表面的圆管流动减阻实验装置, 其试验段是每次试验均需更换的封闭圆管, 不便于对管壁形态进行加工, 只适用于特定方法处理得到的超疏水表面进行研究。

Bandyopadhyay等[18]的研究表明, 由黏弹性材料制成的弹性壁在使用一段时间后, 由于发生老化将会影响其减阻性能。Tian等[19]将弹性仿生表面应用于离心式水泵叶轮时也发现了在仿生水泵长期运行后, 叶轮表面弹性面层发生了明显老化, 分析认为是由于流体介质不断地作用于弹性表面, 导致其变形产生的热量无法传递出去, 堆积的热量造成了弹性壁面的老化, 为了解决这个问题, 设计了一种以低模量硅橡胶为基体, 高导热率的石墨烯为填料的弹性导热仿生表面, 这种表面兼具低弹性模量与高导热率[20]。弹性导热仿生表面在流体介质的作用下会产生形变来降低流动阻力, 并能将这部分形变产生的热量快速传递出去。这种表面的减阻作用是由多种因素耦合而成的, 这对实验装置提出了更高的要求。

因此, 设计一种能够研究仿生功能表面应用于内流流动时的减阻机制的实验装置是很有必要的。本文以弹性导热仿生表面的研究为目标, 设计并研制了一种具有广泛应用范围的测试系统, 并对弹性硅胶和弹性导热仿生表面的减阻进行了初步测试研究。

对于不可压缩黏性流体的管道流动, 能量耗散主要来源于流体内部的黏性耗散, 并可由水头损失来表示。水头损失可根据水头形式的伯努利方程(1)求得:

对于水平放置的直管内的定常流动, 式(1)可简化为:

式中:Vin为管道入口流速; Vout为管道出口流速; zin为入口高度; zout为出口高度; Pin为入口压力; Pout为出口压力; hL为水头损失。

通过测量流体流经不同壁面管道两端的压力差, 可以直观地表示不同壁面的减阻能力。本文通过比较仿生表面与刚性壁面的压力差来评价仿生表面的减阻能力。仿生表面的减阻率可由式(3)确定:

式中:Δ P仿生为仿生壁面管道压差; Δ P刚性为刚性壁面管道压差。

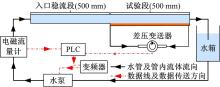

如图1所示, 测试系统由水泵、水箱、入口稳流段、试验段经水管连接构成水循环系统。通过差压变送器测量试验段两端的压差。所有数据汇集到电气控制箱内, 人机交互通过可编程触摸显示屏实现。水泵选用GRUNDFOS CM10-2型离心泵, 额定流量为10 m3, 额定扬程为27.1 m。水泵流量由电磁流量计、变频器、PLC(可编程序控制器)构成的闭环回路精确控制。试验段长l=500 mm, 截面为a× b=30 mm× 50 mm的矩形, 试样安装在试验段下壁。可安装的试样为长为500 mm、宽为50 mm矩形薄片, 最大厚度为5 mm。

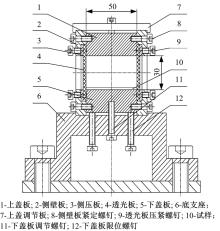

为了消除管道入口流动波动对测量精度的影响, 在试验段前设置了具有相同截面形状与尺寸的入口稳流段, 入口稳流段位置固定。当测试不同厚度的试样时, 通过调节上(下)盖板调节螺钉和上(下)盖板限位螺钉保证测试段截面不变, 并且使试验段与入口稳流段接口处壁面在同一平面上, 不产生局部扰动。测试段结构如图2所示。

弹性仿生表面的减阻作用是依靠弹性变形控制流体来实现的。对于管道层流, 不存在垂直于流速方向的速度分量。与层流不同, 湍流流动中每个流体质点均在宏观尺度和时间上做随机运动, 所以不单有平行于宏观流速方向的速度分量, 并且存在垂直于宏观速度方向的速度分量, 也就是说只有在湍流中弹性仿生表面才能发生规律形变, 具有减阻作用。因此, 为了适应对弹性仿生表面的测量, 试验段应能够提供具有较大雷诺数的湍流流动。矩形管道内流动的雷诺数Re由式(4)(5)确定:

式中:

测试系统(见图3)设计最大流速为1.5 m/s, 经计算, 试验段最大雷诺数为5.58× 104, 雷诺数大于4000, 表明测试系统试验段内部的流动状态为湍流, 符合测试要求。

为了选择合适的差压变送器, 需要先对试验段的最大压差进行估计。试验段的水头损失可由达西公式求得, 根据达西公式(6)及弹性表面的减阻机理可知, 当管壁为刚性壁、流速为1.5 m/s时试验段压差最大。

式中:

差压变送器水平安装, 通过导压管将试验段两端压力通入传感器高低两压力室, 作用在敏感元件的两隔离膜片上, 通过隔离膜片和敏感元件之间的填充液传递到预先张紧的测量膜片两侧, 测量膜片与两侧的电极各组成一个电容器CH、CL, 当两侧压力相等时, CH=CL; 当两侧压力不一致时, 测量膜片产生与压力差成正比的位移, 此时CH≠ CL。通过转换电路将二者电容差转换放大成4~20 mA DC的二线制电流信号输出。其原理可由下式表示:

式中:

流量计起到控制水泵流量和检测系统流速的作用。为了避免对管道产生附加的压力损失, 故选择一体式电磁流量计, 设定量程为12 m3/h, 精确度为0.5级。垂直安装在水泵后端, 流量计管径为40 mm, 流量计之前直管长度为300 mm, 之后长度为260 mm。

图4为测试系统电气控制系统原理, 电控单元是测试系统的控制核心, 要求实时准确采集各路传感器信号并进行转换放大等处理, 分别输出信号到变频器控制离心式水泵转速及人机交互终端显示流动状态信息。可编程控制器是电子控制单元的核心部件, 要求具有一定运算能力和高可靠性。选择OMRON 32位PLC CP1E, 具有约200种指令及最快7.9 μ s指令执行时间, 多点输入输出等特点, 可满足系统信号的处理要求。在此基础上设计电源模块(SVK-C)、I/O扩展模块(CP1W-MAD42)等。变频器采用SIEMENS420变频器, 可输出0~550 Hz电流。人机交互模块NB-7W可编程终端, 可与PLC进行连接, 并具备串行、USB连接功能与7 TFT LCD触摸显示屏。

用测试设备对被测对象的物理量进行正确测量时, 所得到的任一次测试数据与该物理量的真值之间, 在合理的置信度下最大可能的误差为该测试设备的精度。测试系统的精度包含准确度与精密度两个方面, 准确度衡量系统误差, 精密度衡量随机误差。由式(3)可知, 本测试系统关注的是不同测试之间结果的差值与标准值间的比例, 而不是单次测试的结果, 所以本系统对精密度的要求要高于准确度, 并且选取的差压变送器准确度为0.1%, 并已经过出厂标定, 足以满足测试要求, 所以不再对准确度进行分析。

由于差压变送器在不同流量下并不是等精度的, 所以选取0.5、0.7、0.9、1.2、1.4 m/s六个测试点在刚性壁面条件下做重复测试, 每个点测试20次, 并用格拉布斯检验法和狄克逊检验法剔除坏值, 用W检验法对上述各子样作正态分布假设检验。计算经过检验的各子样的字样均值E及子样均方差S。其中S由贝塞尔公式计算:

根据式(6)计算出的只是子样的均方差, 母样均方差σ 的(1-α )%的置信区间为:

式中:n是各子样样本总量;

| 表1 各流速点速度均值及母体均方差上下限 Table 1 Mean value and mean square error matrix with different flow velocity |

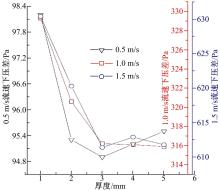

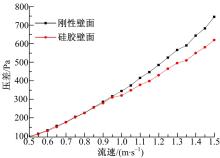

放置试样前, 在0.5~1.5 m/s流速下测试试验段压差, 取样间隔时间为10 s, 每个流速点待流速稳定后测试5 min, 取样30个, 剔除异常值后求均值, 得出刚性壁面试验段流速-压差关系, 如图5所示。将弹性模量为0.54 MPa、厚度为2 mm的纯硅胶表面安装到试验段, 同样地, 得到硅胶表面试验段的流速-压差曲线。

| 图5 刚性壁面和硅胶壁面流速-压差曲线Fig.5 Curve of velocity and pressure differential of rigid wall and pure silicon rubber surface |

由图6可知, 硅胶弹性壁面的压差比刚性壁面小, 在0.9~1.5 m/s流速段内减阻效果更明显。这种减阻效果可能是由壁面弹性引起的, 也可能是壁面粗糙度变化引起的。为了明确其减阻机理, 分别对厚度为1、3、4、5 mm的硅胶表面进行测试, 结果如图6所示, 在0.5 m/s流速下, 当厚度从1 mm增加到2 mm时, 压差有着明显的下降, 之后随着厚度的增加压差趋于稳定, 在1.0 m/s和1.5 m/s流速下, 当厚度从1 mm增加到3 mm时, 压差有明显的下降, 之后随着厚度的增加压差趋于稳定。也就是说当硅胶表面的厚度发生变化而其粗糙度不变时, 其减阻性能仍发生改变。这说明在湍流流动下硅胶壁面的减阻作用主要是靠其弹性产生的, 而不是依靠其表面粗糙度的变化。

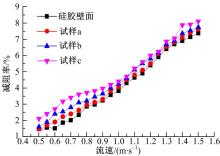

在与纯硅胶表面相同的测试条件下, 对文献[20]制备的弹性导热仿生表面的减阻性能进行测试, 3种试样(a、b、c)的导热率分别为0.24、0.28、0.3 W/(m· K), 厚度均为2 mm。根据测得压差, 利用式(3)计算弹性导热仿生表面和硅胶壁面(导热率为0.2 W/(m· K))的减阻率, 结果如图7所示。由图7可以看出, 弹性导热仿生表面的减阻率均比硅胶壁面的减阻率高, 这是由于前者具有较高的导热系数, 壁面在流体作用下动态变形产生的热量能够传递到流体边界层, 使流体边界层温度升高, 从而降低了其运动黏性而使其减阻率提高。对于具有不同导热系数的弹性导热仿生表面, 其导热率越大, 减阻率越高。这是由于导热系数越大, 热量传递到流体边界层的速度越快而引起的。

本文综合考虑结构因素、水力条件、控制系统, 设计了适用于管道内流中仿生表面减阻性能研究的测试系统。该系统具有可拆卸、易于安装调整、自动化程度和测试精度高等优点。本系统亦可用于测试研究超疏水表面、低表面能表面、防污表面等仿生功能表面的性能。应用本文系统成功测试分析了弹性硅胶和弹性导热仿生表面的减阻性能, 结果表明:结合适当的试验设计, 本测试系统能够明确定性定量地分析壁面弹性、厚度、导热率等因素对减阻性能的影响, 符合设计要求。本测试系统只对弹性导热防生表面的减阻性能进行了测试, 后续工作中将开展温度检测、微观流速和压强测试, 对其减阻机理进行研究。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|