作者简介:陈东辉(1961-),男,教授,博士.研究方向:农业机械化工程与表面摩擦学.E-mail:dhchen@jlu.edu.cn

针对收获过程中玉米根茬捡拾的难题,设计了一种新型的仿生玉米根茬捡拾器。通过开展捡拾器捡拾过程的运动学分析以及玉米根茬的运动学分析,对捡拾齿的几何结构做了优化设计。以虾夷扇贝体表棱纹轮廓为仿生原型,通过逆向工程技术,对虾夷扇贝体表轮廓进行拟合,得到其拟合函数。以正弦函数数学模型y=1.5sin(πx/4)为棱纹轮廓对捡拾器的工作曲面进行棱纹型仿生几何结构设计,其中,x的取值范围为[0,4]。利用有限元分析软件ANSYS分析捡拾齿与玉米根茬之间不同的摩擦因数和不同的捡拾位置对捡拾效果的影响。结果表明:捡拾齿工作面表面的仿生棱纹几何结构有利于增大捡拾器与玉米根茬之间的摩擦因数,从而促进玉米根茬的捡拾;在捡拾过程中,捡拾位置越低,越有利于玉米根茬的捡拾。

In corn stubble harvesting, in order to solve the difficulty of corn stubble picking-up, a new corn stubble collector was designed. First, the kinematics of the stubble picking-up process was carried out. Then, the picking-up finger was designed. Further, reverse engineering method was employed to examine the contour of the surface of Patinopecten yessoensis as a bionic model. The cloud points of the contour to the ridges on the surface were fitted. The bionic ribbed surface of the picking-up finger was designed with a sinusoidal function y = 1.5·sin(π x/4) to present the ribbed contour, where x ranges from 0 to 4. For three different bionic corn stubble collectors, finite element software ANSYS was used to investigate the effects of friction coefficient between the picking-up finger and corn stubble, and the picking-up location on the performance of the collectors. Results show that the bionic ribbed surface of the picking-up finger contributes to the increase of the friction between the finger and the corn stubble, which enhances the corn stubble picking-up effect. Lower picking-up position benefits the corn stubble picking-up process.

玉米根茬收获是近年来逐渐兴起的一种根茬处理方式, 该方式可有效处理玉米根茬以保证后续工作的正常进行, 更能带来一定的经济效益、社会效益和环境效益[1, 2]。捡拾装置作为根茬收获机械的关键部件, 其性能的优劣将直接影响根茬收获机械的作业性能[3]。

目前, 国外尚未有关于玉米根茬收获机具和玉米根茬捡拾装置的研究报道。吉林大学权龙哲等[4]研制的玉米根茬收获系统, 其捡拾作业由起茬铲切断须根系并将根土复合体一同铲起向后输送完成。华南农业大学陈学深等[5]研制的玉米根茬挖掘机采用根茬捡拾板完成根茬的捡拾。上述捡拾装置具有结构简单, 挖掘、捡拾同时完成的优点。佳木斯大学于泳红[6]研制的玉米根茬起铺机, 其捡拾作业由捡拾轮齿正向旋转捡拾玉米根茬, 辅助捡拾轮逆向旋转辅助捡拾玉米根茬的方式完成。这种捡拾方式避免了对土壤的附加捡拾, 提高了捡拾功率, 但结构稍显复杂。目前的研究中捡拾效果、捡拾功耗等还没有达到令人满意的效果。因此, 针对现有捡拾装置存在的问题, 参照与玉米根茬结构特征相类似的地下作物(如薯类作物[7]、甜菜[8, 9, 10]等)采收装备的捡拾方式以及现有玉米根茬捡拾装置的捡拾方式[11], 从研究捡拾过程的运动特点入手, 通过对捡拾齿捡拾过程及玉米根茬的运动学分析, 建立了常用捡拾部件的捡拾理论, 完成了玉米根茬捡拾齿捡拾曲线的设计, 进一步设计了一种新型的玉米根茬捡拾器。

在根茬收获前, 采用秸秆回收但保留根茬的作业方式, 在根茬收获时, 采用挖掘铲将根茬铲出, 铲出后根茬以茬口在上、根部在下分布于地表[12]。在捡拾过程中, 玉米根茬根土复合体的复杂结构[13]使玉米根茬在捡拾的过程中容易脱落而造成捡拾失败, 且由于田间环境复杂, 捡拾齿在捡拾过程中将会与土壤中的坚硬石块和玉米根土复合体接触并相互摩擦, 容易造成捡拾齿工作面磨损而影响捡拾效果[14]。通过对贝类的生存环境和表观形貌进行分析可知:其体表的棱纹几何结构不仅能增大其与海底泥沙的摩擦因数而增加附着能力, 还能将其与泥沙间的滑动摩擦变为滚动摩擦, 从而具有良好的耐磨损性能。

为了进一步改善捡拾齿的捡拾效果, 并提高其附着性、耐磨性, 本文以仿生学为手段, 以虾夷扇贝为仿生原型, 对捡拾齿的工作曲面进行了仿生设计。并利用有限元方法研究了捡拾齿与玉米根茬之间不同的摩擦因数和不同的捡拾位置对捡拾效果的影响。

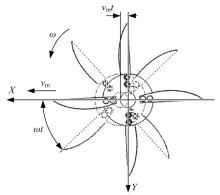

玉米根茬收获机捡拾器如图1所示, 主要由捡拾器中心轴、捡拾齿盘、捡拾齿、定位套筒等组成。其中中心轴与捡拾齿盘2固定连接, 中心轴轴向等间距安装捡拾齿盘共17个; 每个捡拾齿盘有4组螺栓孔, 每组两个, 通过螺栓连接一把捡拾齿; 捡拾齿与捡拾齿盘通过螺栓固定连接, 每个捡拾齿盘上安装4把捡拾齿, 并在捡拾齿盘周向上均匀交错分布; 捡拾器安装在玉米根茬捡拾器的机架前下方。安装捡拾齿盘个数为17个, 齿盘间距为80 mm。

1.1.1 捡拾齿的运动学分析

玉米根茬收获机工作时, 捡拾器绕主轴旋转的同时随着整机向前水平运动。因此, 捡拾器捡拾齿的绝对运动是整机的水平运动与捡拾齿的旋转运动的合成。以捡拾器的旋转中心O为原点建立平面直角坐标系, X轴正方向与整机的前进方向一致, Y轴正方向竖直向下, 如图2所示。设整机的前进速度为v_m, 捡拾器的旋转速度为ω , 则捡拾齿上任一端点P(x, y)的运动轨迹方程为:

式中: R为捡拾器半径; t为时间。

将式(1)对时间t求一阶导数可得捡拾齿端点P(x, y)在X轴和Y轴方向的速度方程:

设vp=Rω 为捡拾齿端点的线速度, 且令速度比λ =vp/vm=Rω /vm, 则捡拾齿端点在x轴上的分速度为:

若λ > 1, 即

若λ ≤ 1, 即vp≤ vm时, 捡拾齿端点的线速度小于整机的前进速度, 则无论捡拾齿端点的旋转角度为多少, 均有1-sinω t≥ 0, 即vx≥ 0。此时, 捡拾齿端点的水平分速度方向始终与整机的前进方向相同, 无法将玉米根茬捡拾起来向后抛送。

由上所述可知, 为使旋转的捡拾器捡拾齿能将玉米根茬顺利地捡拾起来并抛扔进入一级拨茬器, 则在整个捡拾过程中, 捡拾齿端点的水平分速度均需满足vx< 0, 即1-sinω t< 0。

1.1.2 玉米根茬的运动学分析

捡拾器作业时, 通过逆时针旋转将玉米根茬捡拾起来, 并在离心力和重力的作用下, 将玉米根茬抛扔至一级拨茬器, 从而完成玉米根茬的捡拾工作。若捡拾器的转速太小, 则无法捡拾玉米根茬, 或者玉米根茬可能会被捡拾器直接带回而造成二次捡拾, 降低工作效率; 若捡拾器的转速太大, 则会增加能耗。因此, 需对捡拾器能将玉米根茬顺利抛送进入一级拨茬器的条件进行分析, 以确定合适的捡拾器旋转速度范围。

以捡拾器中心O为原点建立平面直角坐标系, X轴方向与整机的前进方向相同, Y轴方向竖直向上, 如图3所示。设捡拾器半径为R, 一级拨茬器半径为r, 捡拾器中心与一级拨茬器中心的水平距离为lx, 垂直距离为ly, 捡拾器的转速为ω 。

捡拾过程中玉米根茬由于重力及离心力的作用沿着捡拾齿曲线滑移至捡拾齿端点处被抛出, 则玉米根茬被抛出时的初始速度等于此时捡拾齿端点的速度, 即玉米根茬被抛出时的初始速度在

式中:λ 为速度比; θ 为玉米根茬被抛出时捡拾齿与X轴正方向的夹角。

通过对捡拾齿的运动学分析可知, 为使捡拾齿能将玉米根茬顺利地捡拾起来并抛扔进入一级拨茬器, 玉米根茬被抛出时的水平分速度需满足vx< 0, 即1-sinθ < 0的要求。设玉米根茬被抛出时的初始位置坐标为A(x0, y0), 将玉米根茬看作质点M(x, y), 则在忽略空气阻力的情况下, 玉米根茬的运动为斜抛运动, 即水平方向的匀速直线运动及竖直上抛运动的合成, 其运动轨迹方程为:

式中:t为玉米根茬抛出时间; g为重力加速度。

在确保玉米根茬顺利捡拾输送的前提下, 捡拾器的转速越小, 则其能耗越小, 因此需分析捡拾器能将玉米根茬顺利捡拾输送的最小转速。设捡拾器能将玉米根茬顺利捡拾并抛扔进入一级拨茬器的最小角速度为ω 0, 此时玉米根茬的运动轨迹如图3所示。在保证玉米根茬顺利捡拾输送的前提下, 为使捡拾器的转速最小, 需令玉米根茬运动在能使一级拨茬器顺利向后输送根茬的拨指极限位置(即图3中所示B点)时, 玉米根茬竖直方向的分速度为0, 即玉米根茬斜抛至最高点。设此时一级拨茬器拨指与水平方向的夹角为φ , 玉米根茬被抛出时水平方向的分速度为vox, 竖直方向的分速度为voy, 则玉米根茬运动到B点所需时间为:

设玉米根茬运动的水平位移为S, 垂直位移为H, 则可求得做斜抛运动的玉米根茬的位移如下:

将式(4)(6)代入式(7)得:

由式(8)可知, 在整机前进速度及捡拾器半径确定的情况下, 捡拾器的最小角速度可根据玉米根茬抛出时捡拾齿与水平方向的夹角

| 表1 部分基本参数 Table 1 Some basic parameters |

为了防止捡拾器与一级拨茬器在运动过程中发生干涉, 本设计取捡拾器中心与一级拨茬器中心的水平距离

代入已知参数化简可得:

通过计算可求得玉米根茬收获机捡拾器的最小角速度ω 0为11.304 rad/s。

将捡拾器的最小角速度ω 0=11.304 rad/s代入式(3)可求得:

因此, 玉米根茬被抛出时具有与整机前进方向相反的水平分速度, 此时速度λ =2.5434> 1捡拾器捡拾齿端点的运动轨迹为余摆线, 满足设计要求。

根据捡拾器角速度与转速的关系式可求得玉米根茬收获机捡拾器的最小转速为:

即当玉米根茬收获机捡拾器的转速达到108 r/min时, 捡拾器就能将玉米根茬顺利捡拾起来并抛扔进入一级拨茬器, 从而完成捡拾工作。在本次设计中, 在保证玉米根茬捡拾率并尽量降低能耗的前提下, 考虑到后续工作的分析计算, 取捡拾器的转速为150 r/min。

设初始位置的捡拾器中心为坐标原点O1, 以拖拉机的前进方向为X1 轴, 竖直向下的方向为Y1 轴, 建立定坐标系X1O1Y1 。同时, 以捡拾器中心为坐标原点O, 建立动坐标系XOY, 把捡拾器固定于动坐标系XOY中, 如图4所示, 则捡拾器的实际运动可以看成是动坐标系XOY在定坐标系X1O1 Y1中既前进又旋转。

| 图4 捡拾器在动坐标系与定坐标系中的位置Fig.4 Position of pickup device in moving coordinate system and fixed coordinate system |

设整机的前进速度为vm, 捡拾器的旋转角速度为ω , 捡拾器捡拾齿上任意一点的极坐标为P(r, φ ), 则P点在定坐标系X1O1Y1中的坐标方程为:

式中:t为时间; θ 为捡拾器在时间t内旋转的角度, θ =ω t。则

将式(12)带入式(13)中可得:

令

因此, 捡拾器捡拾齿的速度瞬心在回转中心铅垂线的正下方, 距离O的距离为vm/ω , 捡拾齿的运动相当于绕速度瞬心做回转运动。

| 图5 捡拾齿与动坐标系、定坐标系的相对位置Fig.5 Pickup finger’ s relative position in moving coordinate system and fixed coordinate system |

为简化分析, 取O1X1与OX重合时为捡拾齿曲线的解析位置, 并过此时的速度瞬心O2 建立极坐标系, 如图5所示, 则此时捡拾齿的运动相当于绕速度瞬心O2 做回转运动。设捡拾齿上任意一点的极坐标为P(r, φ ), P点速度方向与法线方向的夹角为τ 。

在如图5所示的极坐标中, 取极角φ 的增量dφ , 极径r的增量dr, 则可用极角φ 和极径r表示捡拾器捡拾齿曲线的微分方程如下:

由式(16)可知, 捡拾器捡拾齿曲线的形状与角

因此当τ =30° 时, 对式(16)进行积分:

可求得捡拾器捡拾齿的曲线方程:

这是以速度瞬心O2 为原点的等角螺线, 且当φ =0时, 令r=L, 则由图5可知:

式中:

由于整机前进速度

代入式(19)可得捡拾器捡拾齿的曲线方程为:

且由于捡拾器的工作半径为225 mm, 将其代入式(21)可求得:

因此, 角

虾夷扇贝(Patinopecten yessoensis)属于滤食性双壳贝类, 软体动物门。通过对虾夷扇贝的生存环境和表观形貌进行分析可知, 其体表的棱纹几何结不仅能增大其与海底泥沙的摩擦因数而且能增加其附着能力, 还能将其与泥沙间的滑动摩擦变为滚动摩擦, 从而具有良好的耐磨损性能[16, 17]。

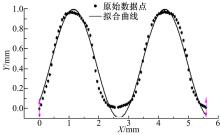

本试验采用可携式三维精密激光扫描仪对虾夷扇贝外表面进行扫描测量, 利用逆向工程技术[18, 19]对数据进行处理。扫描测量试样如图6所示。

将逆向工程得到的特征点数据导入Origin[20]软件中进行非线性曲线拟合, 通过观察和分析特征点的分布规律, 选取正弦函数对特征点进行散点拟合处理, 得到的拟合方程为:

式中: A、B、C、H为实数, 且A≠ 0, B≠ 0。

利用拟合方程(23)对特征点进行拟合, 并计算拟合曲线的评估判定系数和残差平方和SSE, 同时得到如图7所示的虾夷扇贝体表轮廓点云和拟合曲线。

由拟合结果可知曲线的拟合方差R2为0.97415, 残差平方和SSE为0.22753。因此利用正弦函数拟合能满足本次设计的要求。

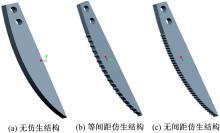

考虑到试验的具体情况和试件的可加工性, 将试件表面的仿生棱纹几何结构特征设计为正弦函数的半个周期, 取仿生棱纹几何结构的高度为1.5 mm, 宽度为4 mm, 则其满足的正弦函数数学模型为:

式中:

根据式(22)所示的捡拾齿曲线和式(24)所示的棱纹形几何结构, 利用Pro/Engineer软件设计出3种不同表面结构的捡拾齿, 如图9所示。

为了验证捡拾器捡拾齿表面的仿生棱纹几何结构有利于玉米根茬的捡拾工作。利用ANSYS Workbenc[21]软件的瞬态动力学模块[22]对捡拾器与玉米根茬之间的3种不同摩擦因数μ (0.5、0.6、0.7)及不同的作用点位置(碰撞时捡拾器相对于整机前进方向的转角

应用Pro/Engineer5.0[26]软件建立捡拾器、玉米根茬、土壤的三维实体模型并将其导入ANSYS Workbench有限元分析软件中。设置材料属性, 捡拾齿盘的材料选用45号钢, 捡拾齿的材料选用65Mn弹簧钢, 玉米根茬与土壤的弹性模量E为1.12× 106 Pa、泊松比

在不同摩擦因数和捡拾位置的情况下, 捡拾器与玉米根茬相互作用的结果如图10所示。

(1)摩擦因数对玉米根茬最大变形量及运动趋势的影响

如图10所示, 在

(2)作用点位置对玉米根茬最大变形量及运动趋势的影响

如图10所示, 在捡拾器与玉米根茬之间的摩擦因数

(1)设计了一种新型的仿生玉米根茬捡拾器。通过理论分析和计算确定了捡拾齿曲线为:

(2)虾夷扇贝外表面棱纹轮廓具有正弦函数特征, 据此所设计的仿生捡拾齿的棱纹型仿生几何结构表面的棱纹轮廓方程为:y=1.5sin(π x/4), 其中, x的取值范围为[0, 4]。

(3)经过有限元分析可知:捡拾齿工作面表面的仿生棱纹几何结构有利于增大捡拾器与玉米根茬之间的摩擦因数, 从而促进玉米根茬的捡拾和脱土。在捡拾过程中, 捡拾位置越低, 越有利于玉米根茬的捡拾。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|