作者简介:闫亚宾(1984-),男,副研究员.研究方向:微纳米力学.E-mail:yanyabin@gmail.com

为了研究纳米尺度界面的低周疲劳破坏特性,提出了一种利用聚焦离子束(FIB)技术和透射电子显微镜(TEM)进行纳米材料中界面疲劳破坏实验的新方法。采用FIB从宏观多层薄膜材料(硅/铜/氮化硅,Si/Cu/SiN)中成功制备出了由硅基体(Si)、200 nm厚铜薄膜(Cu)及1000 nm厚氮化硅层(SiN)构成的纳米悬臂梁试样。利用高精度微小材料加载装置,在TEM下对该试样进行了循环加载实验,并原位观测了不同试样中Cu/Si界面的低周疲劳破坏过程。研究发现,由于铜纳米薄膜的高屈服强度及两侧材料对其的变形约束,Cu/Si界面的疲劳强度在GPa量级。实验获得的应力幅值与界面破坏的载荷循环周数(S-N)曲线表明,在高应力水平区,界面的疲劳寿命显著依赖于施加应力的大小;在低应力水平区则存在疲劳极限。并且,Cu/Si界面的疲劳极限与单调加载实验中界面断裂应力的比值远大于宏观材料,这说明纳米尺度界面的低周疲劳破坏过程是一个脆性断裂的过程。

An experiment method is developed to investigate the low-cycle fatigue fracture behavior of nano-material interface. Focused Ion Beam (FIB) and Transmission Electron Microscopy (TEM) are used in the experiments. With FIB, a nano-cantilever specimen consisting of a copper (Cu) layer of 200-nm-thick and a silicon nitride (SiN) layer of 1000-nm-thick on a silicon (Si) substrate is fabricated from a macroscale multi-layered material (Si/Cu/SiN). Using a minute loading apparatus, the cyclic loading experiment is conducted in TEM, and the low-cycle fatigue fracture of Cu/Si interface in different specimens is in situ observed. The fatigue strength of Cu/Si interface is around GPa level owing to the high yield stress of the Cu nano-film and the deformation constraint associated with the neighboring hard materials. The S-N curve shows clear dependence of fatigue life on the applied stress in the high stress range and the existence of a fatigue threshold at low stress range. Moreover, the high ratio of fatigue limit to the fracture stress in a monotonic loading suggests the brittle behavior of the interface in nanoscale materials.

许多先进的微电子系统和微机电系统由多种不同材料构成, 所以这些装置不可避免地包含了大量的双相材料界面。在器件加工制备和实际服役过程中, 这些界面会受到周期-循环热载荷或机械载荷的作用, 而由界面两侧材料变形失配引起的应力集中场使得界面成为最可能发生分层破坏的位置之一。因此, 为了确保这些系统在实际应用中的长期可靠性, 亟需研究纳米部件中界面疲劳的疲劳破坏行为。

在疲劳载荷作用下, 宏观金属材料内部会形成脉状、梯状及胞状等多种类型的位错结构, 进而在材料表面形成挤入/挤出结构并最终导致疲劳裂纹在此处萌生[1, 2]。然而, 由于应力集中区域的大小会随着部件尺寸的减小而降低, 因此在上述微系统中应力集中区域的尺寸通常在数纳米至数十纳米之间[3, 4, 5, 6, 7, 8]。在如此小的尺度下, 在宏观金属材料中观察到的典型疲劳结构是不可能形成的, 其疲劳特性仍有待进一步探索。然而, 由于受到对纳米试样进行有效加持和加载等困难的限制, 纳米尺度界面的疲劳破坏行为尚未得到充分研究。

本文制备了由200 nm厚铜(Cu)薄膜和硅(Si)基体构成的纳米悬臂梁试样, 通过对试样施加周期载荷研究纳米尺度界面的疲劳破坏行为。通过对实验结果进行数值分析, 获得纳米尺度界面低周疲劳破坏行为的力学判据。

本文中的纳米悬臂梁试样是由硅/铜/氮化硅(Si/Cu/SiN)等材料构成的多层薄膜材料切割而成。在制备该薄膜材料时, 首先采用反向溅射法去除单晶硅(100)基体表面的氧化层, 然后采用射频磁控溅射法在0.67 Pa的氩气氛围内相继沉积200 nm厚的铜薄膜和1000 nm厚的氮化硅薄膜, 沉积期间保持真空氛围。

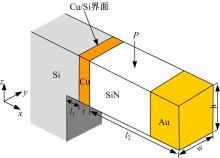

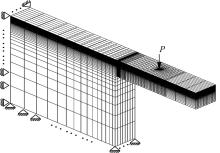

图1为纳米悬臂梁试样及加载方法的示意图。在实验中, 将幅值为Δ P=Pmax-Pmin(Pmax为最大载荷, Pmin为最小载荷)和载荷比为Pmin/Pmax=0的周期载荷通过金刚石加载头施加在氮化硅(SiN)层上使Cu/Si受弯矩作用而破坏。悬臂梁端部在加载过程中的变形则通过实时录像将其精确记录下来。本研究主要关注Cu/Si界面端部(见图1中箭头所示部位, 即界面与试样表面的交汇处)的疲劳裂纹启裂行为。在本研究中, 共制备了6个试样, 各试样的具体尺寸从其相应的扫描电子显微镜(SEM)照片中精确测得并在表1中列出。

| 表1 纳米悬臂梁试样的几何尺寸 Table 1 Geometric dimensions of nano-cantilever specimens |

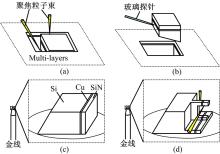

图2为纳米悬臂梁试样制备步骤的示意图。在开始制备前, 将金(Au)和碳(C)等惰性层沉积于SiN层上使其在随后的聚焦离子束(Focused ion beam, FIB)加工中免受破坏。首先用FIB从多层薄膜板上切割出边长约为10 μ m的微米块(见图2(a)); 随即利用玻璃探针将其提取出(见图2(b))并置于直径为0.25 mm的金线顶端(见图2(c)); 最终采用离子束将微米块进一步精加工为含有Cu/Si界面的悬臂梁试样。在制备过程中, 镓(Ga)离子束的加速电压为30 kV, 离子束电流根据加工精度的需要在5 pA~5 nA间变化。

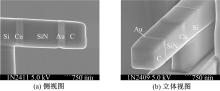

图3为纳米悬臂梁试样的SEM照片。通过图3(a)(b)可以确认没有损伤和缺陷存在于Cu/Si界面处。实验开始前, 其他试样中的Cu/Si界面也得到了确认。

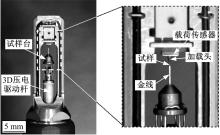

实验采用的微小加载装置(Nanofactory Instruments AB, SA2000 N), 如图4所示。该装置由一个可动试样台和一个带有载荷传感器的金刚石加载头构成, 并整合在透射电子显微镜(Transmission electron microscopy, TEM)的样品杆中。实验中, 将顶端附有纳米悬臂梁试样的金线置于三维压电驱动的试样台上。在该加载装置中, 载荷传感器的精度为0.1 μ N, 试样台的三维驱动精度则为1 nm。

采用商业有限元软件ABAQUS对纳米悬臂梁试样中疲劳区域(高应变区域)的分布进行有限元分析。图5为试样E1的典型有限元网格。有限元计算模型通过对试样的SEM和TEM照片进行3D分析构建而成。在划分网格时, 因为靠近Cu/Si界面自由端的部位存在明显的应力集中, 所以将该区域划分为更密集的网格。同时在模型的后部和底部施加了完全约束的边界条件。

由于硅基体为单晶, 所以在分析过程中将其定义为各向异性弹性材料。SiN层会对界面上的应力分布产生关键影响, 通过压痕测试准确测定其杨氏模量。表2给出了分析模型中各材料的弹性常数。另外, 由于铜薄膜两侧相对坚硬的SiN层和Si基体限制了其自身的变形, 因此铜薄膜在疲劳实验的单一加载过程中的变形几乎为弹性变形。所以, 有限元分析忽略了铜薄膜的塑性变形。

| 表2 材料的弹性参数 Table 2 Elastic constants of materials |

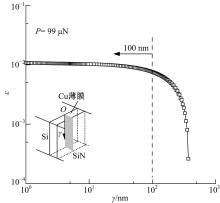

图6为试样E1在最大疲劳载荷时Cu/Si界面端部的应变分布情况。如图6所示, 应变主要集中在距界面端部100 nm的区域内。因此, 铜薄膜内的疲劳区域为距界面端部100 nm的区域。

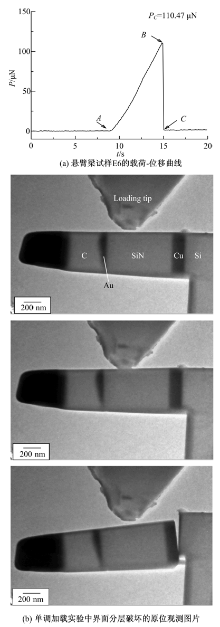

图7为纳米悬臂梁试样E6在单调加载实验中的载荷-位移曲线(P-t曲线)和相应的TEM图片。如图7(a)所示, 施加的载荷单调增大至60.7 μ N的峰值(B点)之后随即迅速降至0 μ N(C点)。图8(b)给出了载荷-位移曲线上A、B、C三点所对应的TEM照片。可以发现, 裂纹在载荷达到点

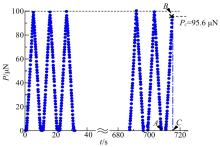

图8为疲劳实验中给纳米悬臂梁试样E1施加的循环载荷, 图中的叉号标志着Cu/Si界面在最后载荷周期中的破坏。施加的循环载荷在加载和卸载过程中的线性变化说明在加载头与试样之间没有相对滑动。所以采用本文实验系统可以成功将疲劳载荷施加到了纳米量级的试样上。在疲劳载荷的最后加载周期中, 施加的载荷在达到循环载荷的最大值前迅速降至0, 说明裂纹在载荷为95.6 μ N时启裂并导致了Cu/Si界面的迅速开裂。考虑到载荷的测量精度(± 0.1 μ N), 可以确认界面裂纹在疲劳载荷的最大值前启裂。在其他试样中也发现相似的疲劳裂纹启裂行为。

图9为纳米悬臂梁试样E1在第1、50和54(最后)个载荷周期中的载荷-位移曲线。在单一载荷周期中, 虽然试样的载荷-位移曲线存在细微的滞后现象, 但是该曲线几乎为线性且是可逆的。因此, 纳米悬臂梁试样在单一载荷周期的变形以弹性变形为主, 但也存在着一定程度的不可逆变形。另一方面, 在整个疲劳实验中, 卸载后悬臂梁的自由端部存在着残余变形且随着加载周期的增加而增大。这表明疲劳实验中试样的不可逆变形(即铜薄膜的残余变形)会随着加载周期的增加而累积。

| 图9 纳米悬臂梁试样E1在第1、50和54个加载周期中的载荷-位移曲线Fig.9 Cyclic load-deflection curves of specimen E1 in the first, 50th, and 54th(last cycle)cycles |

图10给出了纳米悬臂梁试样E1在图8最后一个加载周期中

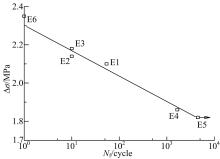

图11给出了试样E1~E6的应力幅值Δ σ 与界面破坏的载荷循环周数Nf之间的关系(S-N)曲线。其中, 应力幅值Δ σ 的大小是由FEM计算获得的距Cu/Si界面端部1 nm处(r=1 nm)的应力值。在图11的左侧, 单调加载实验中Cu/Si界面的断裂应力等于Nf=1对应的应力幅值Δ σ 。

在疲劳实验中, 铜薄膜在周期加载过程中的不可逆变形使得Cu/Si界面在小于单调加载实验的载荷作用下发生分层破坏[9]。如图11所示, 在高应力水平区, 试样的疲劳寿命(至界面破坏的加载周数)强烈依赖于所施加应力幅值Δ σ 的大小。在低应力水平区, 则存在着某个阈值。在低于该应力水平时, 界面不会发生疲劳破坏, 该阈值即为材料的疲劳极限。但是, 由于受纳米材料疲劳实验难度的影响, 该阈值的准确数值仍有待进一步研究。另一方面, 材料的疲劳极限与单调加载实验中的断裂应力的比值表征着材料疲劳破坏过程的脆性程度[10]。在纳米悬臂梁试样中, Cu/Si界面的疲劳极限σ w与单调加载实验中的临界断裂应力σ f的比值σ w/σ f=0.77, 约为块体铜材料的3倍(σ w/σ f=0.25[11]), 这表明Cu/Si界面的低周疲劳破坏过程为脆性断裂。

(1)通过在纳米悬臂梁试样中的Cu/Si界面施加周期弯曲载荷开展疲劳实验, 在Cu/Si界面端部发生了裂纹启裂行为。有限元分析发现铜薄膜中的疲劳区域为距界面端部100 nm的区域。

(2)疲劳实验过程中, 周期载荷以一个小于单调加载实验中界面断裂载荷的应力水平在Cu/Si界面端部导致疲劳裂纹启裂。这是由铜薄膜中不可逆变形的积累而导致的。另外, 在高应力水平区, 这些试样的疲劳寿命强烈依赖于施加的应力幅值。在低应力水平区, 则存在这一个疲劳阈值, 即疲劳极限。

(3)纳米悬臂梁试样中Cu/Si界面疲劳极限与准静态断裂应力的比值约为0.77, 为宏观铜材料的3倍, 表明Cu/Si界面的低周疲劳破坏断裂过程为脆性断裂。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|