作者简介:朱剑峰(1979-),男,在站博士后.研究方向:汽车底盘及车身结构分析与优化.E-mail:zhujianfeng@jlu.edu.cn

为克服汽车底盘零件台架试验载荷开发的盲目性,将采集到的实车路谱信号进行雨流统计、工况编制以及伪损伤计算后,转换为载荷块进行汽车控制臂台架疲劳试验验证。虚拟载荷块疲劳台架试验和实物载荷块疲劳台架试验结果表明:采用载荷块进行控制臂台架试验能准确再现路试的损伤分布情况,给底盘零件台架试验载荷的确定提供了一个全新的思路,并且能够达到加速试验周期和节省试验成本的效果。

In order to solve the problem of blindness in the load development of automotive chassis component bench test, the block cycle load was converted to arm fatigue bench test after investigation of the rain-flow counting, duty cycle compiling and damage calculation of the collected road load spectrum on proving ground. The durability results of the virtual bench test and physical bench test of the control arm show that the damage distribution between the bench test and the proving ground is identical, which provides a new idea for the determination of the chassis structure bench test load. Besides, it can also accelerate the test period and decrease the test cost.

汽车底盘零件开发需要经过大量的实物台架试验验证, 但目前为止国内的大多数整车厂缺乏相应的技术手段, 试验载荷的定义往往参考上一代车型相应试验标准进行结构疲劳性能试验, 适用性及可靠性往往不太理想。整车路试采集的路谱信号通常很难直接应用在零部件级的结构疲劳试验台架上, 载荷块是国外整车厂商广泛应用的一种台架试验方法[1], 它可以等效于路试损伤。利用这项技术, 汽车制造企业可以缩短零件结构台架验证周期, 同时可以提高产品试验的可靠性。汽车控制臂为汽车底盘结构件的重要组成部分, 如何给出合适的台架试验载荷以确保设计的可靠性, 已变得尤为重要。

高云凯等[1]应用统计分析理论提出了一种简化的车身台架疲劳加速试验载荷谱编谱方法, 可以进行车身损伤分布的有效预测。张英爽等[2]对轮式装载机半轴进行载荷谱编制研究, 给出了半轴疲劳寿命预测方法, 能精确判断半轴失效模式。于佳伟等[3]探讨了一种基于整车载荷谱数值统计特征, 各路段最小标准差谱组合的路试实测载荷谱选取新方法实现了试验和试车场一致的失效模式。Chrysler公司采用基于非线性应力的转换方法[4], 将皮卡托钩路谱转换为载荷块进行台架试验快速验证, 具有路试损伤和载荷块损伤一致性的效果。

本文以汽车控制臂为研究对象, 对控制臂球头路谱信号进行雨流分析、伪损伤计算以及载荷块编制, 同时建立控制臂有限元模型, 进行路谱损伤分布和载荷块损伤分布的对比分析验证, 最后通过控制臂实物疲劳台架试验和失效模式分析验证该台架疲劳试验载荷块的有效性。

车辆在路试中所采集信号的准确性是开发底盘结构件台架试验载荷的关键因素, 一般情况下通过采集轮心六分力信号, 再经过整车动力学模型进行载荷分解后得到底盘各零部件连接点处的道路载荷谱。为避免由于整车多体动力学模型精度对载荷迭代准确度的影响, 准确获取汽车控制臂球头处的载荷路谱信号, 这里采用在控制臂球头处直接安装内置应变片进行信号载荷信号采集, 应变片安装位置如图1所示。

本文中的控制臂路谱信号于通用汽车位于中国广德试车场按照汽车整车结构耐久试验规范中的发展中国家路试规范进行采集, 部分汽车耐久性试验规范工况如表1所示。

根据表1中的各个路面工况下不同的循环次数可以组合成特定需求的整车道路试验规范, 能很好地再现客户使用情况, 损伤一致性较好。

| 表1 发展中国家乘用车结构耐久性试验 工况一览 Table 1 A summary of passenger vehicle developing roads structural durability test events |

雨流计数的基本思想是对原始信号进行峰谷值过滤, 去除无效幅值信号, 以离散循环形式的信号对原始数据进行等效复现。本文采用均幅值形式进行路谱载荷信号雨流统计。

这里给出部分路况载荷谱信号, 见图2。ABS路面下控制臂球头载荷路谱信号如图2(a)所示, 比利时路面载荷路谱信号如图2(b)所示, 方坑载荷路谱信号如图2(c)所示。

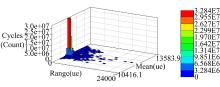

路试中采集到的路试信号十分复杂, 通常需要进行雨流计数来进行统计分析, 再进行后续损伤计算。按照整车路试规范, 各个不同的路面对应不同的循环次数, 因此要根据表1中不同路面工况进行循环统计, 最后形成如图3所示的合成载荷雨流计数均幅值柱状图。

从图3可以看出, 控制臂球头载荷存在大量的低幅值、小均值信号, 总计有72 742 986个循环载荷, 以控制臂台架试验3 Hz加载频率24 h不间断循环, 将耗时280天, 因此有必要开发适合零件台架试验载荷块。

伪损伤是直接通过路谱信号进行等效损伤计算, 是路谱载荷到台架试验载荷转换的一种常用有效手段。

本文伪损伤计算理论基础是基于局部应力应变法, 结构件寿命和其应变关系如下[5]:

式中:ε a为应变幅值; σ f为疲劳强度系数; ε 'f为疲劳延伸系数; b为疲劳强度指数; c为疲劳延性系数; Nf为某级载荷下疲劳寿命。

循环应力应变关系如下:

式中:σ a为应力幅值(由于损伤是直接通过载荷对进行损伤计算, 非真实的结构件应力大小, 因此也可称之为伪应力, 相应的损伤即为伪损伤); K'为强度系数; n'为应变硬化指数。

根据式(1)(2)得出伪损伤如下:

路谱总伪损伤计算如下:

式中:kf为各级载荷下的循环次数; m为载荷基数。

如果直接用式(1)~(4)计算伪损伤将导致损伤失真, 这里引入修正系数w, 则式(2)修改如下:

式中:w值应根据实际路试中的相应结构件的损伤进行调整, 本文w值为0.22。

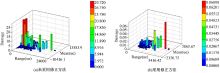

根据前面伪损伤计算理论方法并选择GM Road2Rig牌号的材料(GM公司载荷谱伪损伤计算所指定材料)进行载荷谱的损伤统计, 未采用修正方法的伪损伤如图4(a)所示, 修正后的伪损伤如图4(b)所示。

从图4(a)可以看出, 伪损伤最大的区域集中在小幅值高循环次数载荷范围内, 但实际结构在受到大载荷低循环时更容易造成损伤。从图4(b)中的伪损伤分布来看, 最大伪损伤出现在大幅值低循环载荷处, 小载荷高频载荷已基本过滤掉, 因此修正后的方法更为合理, 本文后续同样会再一次验证该方法的有效性。

在进行控制臂实物台架试验前应先进行虚拟台架疲劳分析[7], 建立相应的控制臂有限元模型, 如图5所示。衬套处采用实体单元进行网格划分, 焊缝及控制臂上下钣金采用壳单元进行划分, 控制臂球头坐采用RBE2进行简化处理, 衬套采用弹簧单元接地处理, 其刚度为实测值, 整个控制臂有限元模型共计8620个单元及7357个节点, 虚拟台架疲劳分析模型边界处理应依据实际台架试验情况。

利用表2中的载荷块数据, 采用nCode-Design life模块对控制臂进行虚拟台架疲劳分析, 计算后的焊缝寿命分布云图如图6所示, 焊缝最低寿命值为1.9个life, 即能完成表2中的载荷块循环次数的1.9倍。

根据控制臂实际工作环境, 搭建零件级实物台架如图7所示, 该台架主要考核控制臂纵向力载荷块下的疲劳寿命。

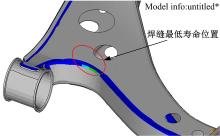

为保证试验数据的可靠性, 这里总共做6组控制臂台架疲劳试验, 直至有可见焊缝裂纹产生时所对应的寿命值如表3所示, 相应的失效模式如图8所示。

综合表3和图8中可以看出, 台架试验中的控制臂台架试验寿命为1.55~1.96, 寿命值与虚拟台架分析值1.4十分吻合, 且失效位置完全一致。

| 表3 控制臂疲劳试验寿命 Table 3 Fatigue test life of control arm |

为考核控制臂在实车中的可靠性, 搭建24通道整车台架试验如图9所示, 轮心处输入路谱采集信号, 试验后的控制臂失效模式如图10所示。

从图10可以发现, 在多通道台架试验上的控制臂的失效模式与虚拟台架试验及实物载荷块疲劳台架试验失效模式完全一致, 其多通道下疲劳寿命值为1.6个life, 再次验证了载荷块在控制臂疲劳试验中的可靠性和实用性。

(1)采用载荷块的汽车控制臂台架疲劳试验能很好地再现多通道台架试验及路试的失效模式, 取得了预期的效果。

(2)修正的路谱伪损伤计算方法能更准确地反映实际路试中的零件损伤分布情况, 具有很强的适用性。

(3)载荷块下的零件台架疲劳试验具有试验周期短, 且疲劳寿命可靠性高等优点。

从以上分析来看, 汽车控制臂疲劳试验载荷块的研究方法和思路对汽车底盘其他零件台架试验开发同样具有很好的参考价值。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|