作者简介:杨越东(1986-),男,博士研究生.研究方向:汽车结构与安全.E-mail:laiwuyyd@126.com

推导了焊点质量、刚度矩阵修改与白车身结构动态特性之间的关系,以试验频率与振型为目标,对白车身类板壳点焊结构焊点参数进行识别,提出了利用参数识别的弹塑性梁单元方法对点焊结构进行模拟。与弹塑性梁单元焊点建模方法在动态特性分析方面进行了对比,并应用于实车白车身动态特性仿真进一步验证仿真精度。结果表明,参数识别的弹塑性梁单元焊点建模方法提高了板壳类结构动态特性分析的仿真精度,为点焊的数值模拟仿真提供了一种研究方法。

The relationship between the modifications of spot-welding mass matrices or rigidity matrices and Body in White (BIW) structural dynamic characteristics is investigated. First, the spot-welding parameters of shell structures in BIW are identified in order to describe the actual structural frequencies and vibration mode. Then, the method of Elastic-Plastic Beam with Parameter Identification (EPBPI) is employed to simulate spot-welding. Finally, the EPBPI method is compared with the universal method of elastic-plastic beam spot-welding in dynamic characteristic analysis, and it is applied to simulate of the dynamic characteristics of a real BIW to further validate the simulation accuracy. Results show that the EPBPI spot-welding simulation method can improve the accuracy of dynamic characteristic simulation of shell structure and provide a research method for spot-welding numerical simulation.

轿车车身结构主要由薄板冲压的覆盖件、承载骨架和各种加强件组成[1]。典型的白车身结构一般由3000~5000个焊点焊装而成, 在一条自动生产线上, 每减少一个焊接机器手就意味着生产成本减少3万美元[2], 因此数量庞大的焊点直接影响焊装时间和生产成本。点焊不仅是汽车制造中的一个重要装配方式, 还与车身结构动态特性、整车NVH性能、碰撞性能中的缓冲吸能、疲劳耐久性以及断裂失效有关。汽车是一种经常处于运动中的特殊结构, 动态特性是其最基本最重要的性能, 如何准确模拟焊接单元对整车模态尤其是对低阶次的整体模态频率计算结果的影响较大[3]。随着计算机软硬件技术和数值仿真理论的飞速发展, 仿真技术越来越多的作为设计参考依据。因此为车身模型精度至关重要的焊点连接寻找一种准确和有效的模拟方法非常重要, 是确保分析正确的关键因素之一。

对于焊点的模拟, 实体单元、刚性梁单元以及弹塑性梁单元被广泛应用于焊点的仿真。利用实体单元模拟焊点的方法建模时间长, 对数以千计的白车身焊点进行实体单元模拟则白车身模型的自由度将超过数百万, 超出了目前计算机的求解能力[4]。刚性梁单元模拟方法是利用节点间引入刚性梁的方法进行模拟, 梁单元刚度无法得到控制, 严重依赖网格[5, 6, 7]。利用不依赖于网格的刚性梁单元建模方法, 可以避免网格细化, 节点依赖性降低, 位置精度提高[8, 9], Matteo等[10, 11]对点焊仿真的处理中利用ACM2单元与CWELD单元进行了比较, 得到了两种单元的模拟精度及其对结构频率的影响, 提出了两种单元的使用准则。利用弹塑性梁单元模拟焊点, 比刚性梁单元模拟焊点的节点依赖性降低, 节点位置精确的前提下通过焊点属性表达焊点的质量、刚度特性[3, 12, 13, 14]。目前利用弹塑性梁单元模拟焊点的方法存在主要的缺陷是焊点属性主要凭借经验设计或者移植相似车型关键部位的相似性进行模拟, 以经验为主的焊点属性不能够正确表达特定性能, 对模拟精度产生严重影响。

本文从结构动态特性出发, 对与动态特性相关的焊点属性进行参数识别, 确定弹塑性梁单元建模方法的焊点参数, 在不增加建模及计算时间的前提下进一步提高了模拟精度。

实际焊点具有一定的质量、刚度特性, 需要根据具体模拟方法按照质量、刚度一致的原则进行确定。为了识别结构动态特性分析中焊点属性建模参数, 推导了焊点属性参数修改与结构动态特性之间的关系。

在多自由度无阻尼振动系统中, 结构动态特性的特征值问题为:

式中:[M]为总质量矩阵; [K]为总刚度矩阵; ω 为结构各阶次频率; φ 为对应于ω 的特征矢量。

假设仿真分析中某阶次圆频率为ω s, 相应振型特征矢量为{φ s}, 公式(1)可以具体化为:

由动态特性试验获得的该阶次圆频率记为ω t, 相应振型特征矢量为{φ t}。假设某阶次仿真动态特性需要调整为能够表达实际结构的该阶次实验动态特性, 即某阶次仿真频率ω s需要被调整为实验频率ω t, 相应振型{φ s}与{φ t}保持一致。为了减少计算量, 仅需计算局部相应的刚度与质量矩阵作微小变动Δ [K]与Δ [M]。实际刚度矩阵[K]t与质量矩阵[M]t描述如下:

利用矩阵特性, 在公式(3)(4)中, 只需求解局部矩阵变量Δ [M]与Δ [M]而不必重新求解整个结构系数矩阵。局部调整后的仿真模型能够表达结构实际动态特性, 具体描述为:

为了便于分析, 定义频率特性方程α (ω t)

将公式(6)代入(5)可以得到:

假设系统节点i与j间单元质量需要调整δ mij, 则Δ [M]=δ mij{

如果需要调整的质量与刚度单元总数分别为m与n。公式(7)能够被改写为:

公式(8)中前半部分仅对m组节点对应的单元质量进行调整, 后半部分对n组节点对应的单元刚度进行调整。

(1)仅对n组节点对应的单元刚度进行调整时, 调整部分的振型特征向量{φ t}以及相应的该阶次圆频率ω t可以具体表示为{

频率特性函数矩阵

因此, 公式(8)通过一系列改变能够变换为:

该方程通解为:

当仅调整节点i与j间单元刚度时, 则δ kjk=0, …, δ kni=0, 公式(12)转变为:

(2)同理, m个单元局部质量矩阵需要调整时的通解推导可以得到:

当仅调整节点i与j间单元刚度时, 则

特解公式(13)或(15)得到了仅通过调整节点i与j间单元刚度或者质量的调整量, (12)或(14)得到了通过调整局部n个或者m个单元刚度矩阵或者质量矩阵的调整量。得到了实际焊点等连接关系刚度、质量属性参数与结构动态特性的关系, 为参数识别中参数的选取提供了理论依据。

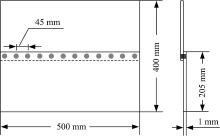

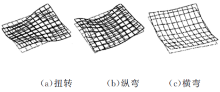

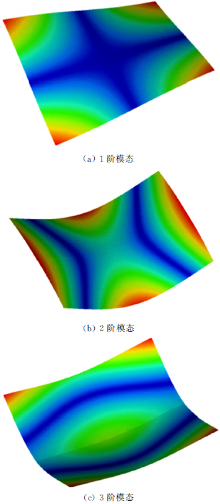

高书娜等[4]利用两块1 mm钢板, 以45 mm间距搭接点焊连接, 进行模态实验研究。实验前三阶模态值如表1所示, 实验用钢板几何模型及实验模态振型图如图1、图2所示。

| 表1 实验模态频率 Table 1 Experimental modal frequencies |

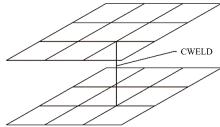

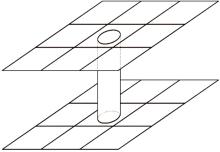

对于目前普遍采用的刚性梁单元, 其有限元模型可以用图3示意, 上下两层板壳单元中间部分代表了1D刚性梁单元。在此理想化的刚体假设中, 刚性梁不具有质量、弹塑性等属性, 刚性梁单元上任意两点间相对位移不变(没有形变), 相当于两个节点刚性耦合共节点。逐步发展的弹塑性梁单元模型, 可以用图4示意, 梁单元上不同位置处受力大小不同, 在力的作用下焊点发生弹塑性形变, 能够在达到极限的情况下模拟焊点失效, 更符合实际受力情况。

由于点焊过程中, 焊点的尺寸误差和焊点周围的接触应力等不确定因素对结构整体性能影响很大。而弹塑性梁单元模拟过程中依旧采用原始焊点尺寸等属性参数或者采用经验值, 这使得点焊模拟过程中误差变大。在重点考虑结构动态特性的数值仿真中, 提出了对焊点模拟的尺寸及弹性阶段属性参数进行多目标等效识别, 以完善弹塑性梁模拟焊点方法, 提高仿真精度。

通解方程(14)与(16)从理论上阐明了通过调节局部需要调节的质量与刚度矩阵可以达到仿真结果能够正确描述结构实际动态特性的原因。通解方程的真实值通常是不可能准确获得的, 因此一些混合近似算法经常被用来节约计算时间尽量获得近似真实的值。CA或IC算法是求解局部修改重分析问题的核心, 比如在拓扑优化中各迭代步的结构修改中。这些方法会依赖于初始值, 因此初始值决定了求解结果的正确与否[16]。自适应多种群的遗传算法(AMGA)扩展了搜索空间, 自适应地调整多个种群的运行状态, 选择的特征数量较少、分类精度较高, 可广泛应用于特征选择领域, 有效地控制了标准遗传算法早熟收敛和局部搜索能力弱的缺点, 应用于特征选择处理, 从多维特征集合中寻找最优的特征子集[17]。因此, 将模态实验数据作为目标, 利用AMGA算法准确高效地识别了白车身类板壳结构的结构动态特性仿真中焊点的刚度、质量矩阵属性参数。

焊点质量矩阵的识别通过单元属性中的密度与焊点直径调整来完成。焊点刚度矩阵的识别通过单元属性中的弹性模量与泊松比调整来提高动态特性仿真的精度。因此本文以单元弹性模量E、泊松比μ 、焊点直径D、密度ρ 作为待识别参数变量, 前3阶模态频率值M1、M2、M3作为目标, 在Isight软件中运用自适应多种群的遗传算法(AMGA)执行500次计算。获得了变量的进化Pareto解集如表2所示, 其中第108次求解即进化解集中的第10步的结果达到收敛, 是推荐的考虑结构动态特性白车身焊点属性建模弹性模量、泊松比、焊点直径最合适的解。识别了焊点仿真参数, 变量的进化迭代收敛过程如图5所示。

定义多目标参数识别问题数学表达式为:

Target fm

式中:Xi为第i个设计变量; n为设计变量的总数, 本文中n=3;

| 表2 进化的Pareto解集 Table 2 Improvement Pareto solutions |

分别利用经验弹塑性梁单元建模方法与参数识别的弹塑性梁单元建模方法对焊点1mm钢板结构进行模态分析, 得到结构频率特征值与振型图, 其中图6列出了本文提出的参数识别的弹塑性梁单元模拟焊点方法的前3阶频率值及振型。

文献中应用的刚性梁单元模拟方法、经验弹塑性梁单元建模方法与参数识别的弹塑性梁单元建模方法前3阶模态的振型没有发生变化, 与实验模态一致; 3种建模方法的分析模态与实验模态的相对误差最大值从经验参数的3.66%, 刚性梁模拟的-2.76%降低为1.68%, 相对误差的范围从刚性梁的-2.76%~2.10%, 经验值的-0.95%~3.66%变为-1.93%~1.68%, 相对误差范围变小, 在试验模态值附近的波动变小。经过参数识别后的频率值更接近真实的实验频率, 仿真的准确度得到提高, 表3对各阶频率值及相对误差作了详细对比。

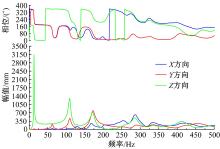

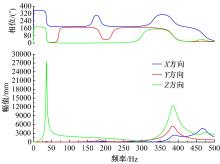

对某轿车白车身进行模态实验, 实验模态频率值及各阶模态振型如图7所示。将本文得到的焊点模拟参数识别值代入实车白车身有限元模型, 进行模态分析与对比验证。

对参数识别弹塑性梁单元焊点建模方法与该白车身CAE部门经验值建模方法的分析模态进行对比, 其中前3阶模态频率值及振型图如图8所示。对前3阶模态进行详细对比如表4所示。可以得出, 利用参数识别的弹塑性梁单元法模拟得到的振型较经验法得到的振型更加光顺平滑, 与实验振型更接近; 与实验模态的相对误差最大值从经验值法的10.1%降低为-7.2%, 前3阶模态相对误差明显得到改善。综合分析, 参数识别的弹塑性梁单元法能够更准确有效地表达白车身结构的动态特性, 得到的振型与参数识别前振型相比更接近实验模态振型。

对该白车身进行了扭转工况下的0~500 Hz单位激励频响分析, 比较了同激励同响应点的加速度特性。如图9、10所示, 对应相位发生180° 突变的位置为白车身的一个主要振型, 通常在60 Hz低频范围内可以找出符合条件的振型, 对应模态分析振型, 可以得到一阶弯曲或者一阶扭转振型。

工程中常用的刚性梁单元仿真焊点在频响分析中得到模型一阶频率为13 Hz, 对应响应点振动加速度大小为0.32 g(g=9.8 m/s2); 在参数识别后的弹塑性梁单元仿真焊点分析中, 一阶频率为37 Hz与自由模态得到的结构固有频率37.6 Hz基本吻合, 对应响应点振动加速度大小为2.80 g(g=9.8 m/s2), 响应点频率大小及加速度峰值均比刚性梁单元方法模拟焊点更接近实际情况。

| 表3 三种焊点建模方法模态对比 Table 3 Comparisons of three spot-welding modeling methods |

| 表4 白车身实验模态与分析模态对比 Table 4 Comparison of analysis and experimental modal |

考虑弹塑性梁焊点建模方法中属性参数与白车身类板壳结构动态特性之间的关系, 确定了待识别参数。利用自适应多种群的遗传算法(AMGA)识别了弹塑性梁单元方法中焊点属性参数。解决了现有的弹塑性梁单元模拟焊点利用焊点区域参数或者经验参数致使动态特性模拟精度不足甚至出现大于10%误差的错误。辨识了与动态特性相关的弹性阶段焊点属性参数的10组改进解集, 并利用其中一组最优解集进行了实车白车身点焊结构动态特性模拟, 验证了参数识别的弹塑性梁单元焊点建模方法能够更准确地模拟结构动态特性, 提高仿真精度。为进一步研究焊点塑性阶段失效、断裂等特性属性识别提供了参考依据。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|