作者简介:张向文(1976-),男,研究员,博士.研究方向:汽车电子控制.E-mail:zxw@guet.edu.cn

利用4个继电器开关和4个1%精度的电阻分别并联在动力电池的正负极与底盘之间,设计了一种简单的动力电池绝缘电阻实时监测系统,可以有效避免目前绝缘检测方法存在的局限性。利用SE40AHA磷酸亚铁锂电池组对系统进行了实际测试,测试结果显示,系统可以对电池充放电过程的绝缘电阻进行实时检测,检测精度在3%以内。

In order to overcome the disadvantages of current insulation detection method, a new method is designed and realized with four relay switches and four 1% resistances in parallel respectively between positive or negative electrode of the power battery and the chassis; and a simple real-time battery insulation on-line monitoring system is developed. This method can effectively avoid the limitations of the current insulation detection method. The system was tested with SE40AHA lithium iron phosphate battery. The results show that the system can be used to monitor the insulation resistance during the power battery charging and discharging process and the insulation detection precision is within 3%.

电池技术[1]是制约电动汽车发展的关键, 电池的对地绝缘是影响电动汽车安全性的主要因素。电池的绝缘性能的好坏不仅关系到车载系统和电子设备的正常运行, 而且还关系到驾驶员的生命财产安全[2]。如何实时准确地检测电动汽车动力电池的绝缘电阻, 对于提高电动汽车的安全性具有重要的意义。目前, 国内外有很多对电池绝缘性能检测的研究, 相应的绝缘检测方法也是种类繁多。综合国内外对于电池绝缘性能的研究方法, 现阶段主要可以分为电桥检测法[3]、信号注入法[4, 5]和有源绝缘电阻检测法[6, 7]三大类。

(1)电桥检测法。根据电桥电路可以将待测电动汽车电池正、负母线对地的绝缘电阻看成稳定的电阻。绝缘性能良好的情况下, 正、负母线对地的绝缘电阻可以认为是相等的, 正、负端子可作为两个桥臂, 地可以作为一个桥臂, 另外, 可以在正、负母线之间串联两个等值的较大的电阻, 两电阻之间是一个桥臂, 这样就构成了一个平衡电桥电路。在地与串联的两电阻之间串上电流表, 在绝缘良好的情况下, 流过两桥臂之间的电流为零, 一旦一端绝缘下降, 电桥便失去平衡, 电流表便有电流流过。这种方法的缺点很明显, 就是对构建的电路的精确度要求很高, 另外, 在正、负极绝缘性能同时降低时, 测量不准确。文献[8, 9]都采用的是电桥检测法, 绝缘检测采用在电桥的基础上外施电压信号, 是在电桥法的基础上进行改进后的一种检测方法。该类方法有效地克服了电桥法在正、负极绝缘性能同时降低时不准确性的缺点。但是, 文献[8]需要注入直流电压信号, 容易产生较大的电磁干扰; 而文献[9]采用了正负电压脉冲, 可以降低干扰, 但是需要外加电压脉冲, 因此, 需要专门设计产生电压信号的设备, 加大了整体系统的复杂度。

(2)信号注入法。将信号通过电池的一端注入, 将霍尔检测传感器加在负载上。正常情况下负载线流入和流出的电流大小相等, 传感器无信号输出, 当电池的正、负母线与地相接出现绝缘故障时, 部分交流电流通过接地电阻与地形成回路, 负载线上流入和流出电流不再相等, 传感器发出电压信号警报。该方法的优点是能够检测出正、负母线绝缘电阻同时下降时的情况; 缺点是交流信号的注入不仅增大了直流供电系统的纹波系数, 影响供电质量, 而且交流信号受到电路分布电容的影响, 最终的检测精度不是很高。文献[10, 11]虽都采用了注入信号的方法来检测绝缘电阻, 但却对注入法进行了改进。文献[10]在信号注入法的基础上采用注入直流高压, 可以有效地检测绝缘电阻。但是, 对于加入高压本身存在一定的危险, 且对于具有较多电气设备的电动汽车, 设备间会产生干扰, 不易得到稳定的波形。文献[11]采用注入法的同时结合内阻模型, 充分考虑了实际工况, 稳定性显著提高, 但相对来说较为复杂, 且并未硬件实现。

(3)有源绝缘电阻检测法。通过PWM信号控制隔离变压器, 分别给电池正、负母线与车体之间注入高压直流信号, 进行绝缘电阻的测量。这种方法利用直流高压进行绝缘电阻的检测, 能够提高检测的精度, 但是瞬间的高电压对于电路的冲击很大, 电路结构复杂, 且PWM波的稳定性也存在问题。文献[12]将有源绝缘电阻检测法进行了改进, 加入桥式整流和滤波电路, 很好地解决了加入的高压信号不稳定的问题, 但仍存在瞬间高压问题。文献[13]采用的方法是通过增加总压测量电路和直接由CPU产生PWM波, 不仅解决了PWM的稳定性问题, 也解决了有源绝缘检测法的瞬间高电压对电路的冲击问题。但是, 这个方法与车内其他设备共用低压系统提供的电源, 当有其他设备开启时, 负载则会产生很大变化, 从而产生信号干扰。

除了这些主要的方法外, 还有一些直流系统检测方法[14]。文献[15]就是在传统直流系统检测方法的基础上利用电流传感器进行检测, 虽然避免了电桥法与信号注入法的弊端, 但由于电流传感器在受到周围环境的电磁影响下易发生零点漂移, 因而降低了系统的精度。文献[16]则采用检测回路中最大漏电流的方法检测计算绝缘电阻, 该方法可得到有效的绝缘电阻值, 但是整个系统不仅要采集电压, 还要采集电流, 使得系统变得复杂, 而且其中还采用了多点接地的方式进行测量, 过程变得非常繁琐。

为了避免目前的几种主要检测方法的缺点, 本文针对电池的静态、充电和放电不同情况, 利用4个继电器开关和4个电阻分别并联在动力电池的正负极与底盘之间, 设计了一种简单的动力电池绝缘电阻实时监测系统。首先给出电池绝缘电阻的检测原理, 然后, 详细阐述了电动汽车电池绝缘电阻监测系统的硬件和软件的设计过程, 最后, 对设计的绝缘监测系统进行了实验测试, 验证设计绝缘监测系统的测量精度和有效性。

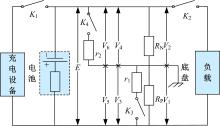

一般将动力电池绝缘电阻定义为“ 如果动力电池与地之间的某一点短路, 最大的泄漏电流所对应的电阻” [17]。其中, 规定动力蓄电池绝缘电阻最小值为100 Ω /V, 安全值为100~500 Ω /V[18]。为了从理论上对纯电动汽车动力电池绝缘电阻系统进行研究, 可以将系统进行简化为图1所示的模型。

系统模型主要由充电设备、电池、检测电路和负载组成。其中, 蓄电池正端对底盘的绝缘电阻为RP, 蓄电池负端对底盘的绝缘电阻为RN。它们之间是有差异的, 尤其是有漏电的时候。因为在系统中较小的电阻可让较大的电流通过电池另一端与底盘相连的外部电路, 因此电池的绝缘电阻等于其中较小的一个。图1中, 在K1、K2、K3和K4开关断开时, 测量动力电池正、负端对底盘的电压, 分别为V1和V2, 电池电动势为E, 此时可得:

由电路原理可得:

判断电池正端对底盘的绝缘电阻与电池负端对底盘的绝缘电阻大小的依据为:当V1> V2, 则RP> RN; 当V1< V2, 则RP< RN。

当RP> RN时, 开关K3闭合, K4断开, 在电池正端与底盘之间插入一个已知阻值的电阻r1, 然后测量动力电池正、负端对底盘的电压, 分别为V3和V4, 此时可知:

结合式(4)(5)可以得出电池负端对底盘的绝缘电阻值:

当RP< RN时, 开关K4闭合, K3断开, 在电池负端与底盘之间插入一个已知阻值的电阻r2, 然后测量动力电池正、负端对底盘的电压, 分别为V5和V6, 此时可知:

结合式(7)(8)可以得出电池正端对底盘的绝缘电阻值:

当K2断开、K1闭合时, 依据上述原理过程可得电池充电状态下的绝缘电阻。当K1断开、K2闭合时, 根据上述原理过程可得电池放电状态下的绝缘电阻。当K1和K2同时断开时, 可得电池静置状态时的绝缘电阻。

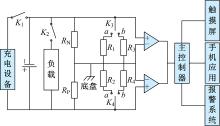

绝缘电阻监测系统的硬件电路主要包括:充电电路、负载电路、采集电路、主控制器电路、触控显示电路、报警电路和安卓手机APP。

动力电池绝缘电阻实时监测系统是针对电动汽车动力电池绝缘安全问题而设计的。根据电动汽车在实际应用中对于绝缘安全性的要求, 本监测系统具有实时监测、等级报警、车载显示和安卓手机控制的功能。

电动汽车动力电池绝缘电阻实时监测系统的硬件电路设计图如图2所示。整个系统通过主控制器对检测电路采集数据, 并对采集的数据进行处理, 通过触摸显示屏显示出来, 对于超出安全阈值的情况做出不同等级的报警, 以便通知车内人员。

本系统采用STM32作为主控制芯片, 该芯片采用由ST公司生产的具有ARM内核的高性能微处理器, 它本身已经内嵌了16通道的12位高速ADC, 并且自带了CAN通信和串口通信, 不仅满足了电压信号的采集要求和通信需求, 还简化了系统, 提高了系统的集成度。其中, 充电设备采用带有LTC6803均衡功能的充电板, 电池采用中航锂电的SE40AHA磷酸亚铁锂电池, 开关采用继电器开关, 负载采用电阻以及电容组合, 电阻采用精密电阻, 差分运算放大器采用TL084CN。触摸屏采用电阻式液晶触摸屏, 可以对采集的信息进行显示。报警系统由LED灯和蜂鸣器组成, 针对不同的故障等级, 实施不同的报警方式。手机应用是利用蓝牙模块实现安卓手机对监测系统的控制。

当K1与K2同时处于断开时, 电池处于静置状态, 主控制器使开关K3向a点闭合, 并对电池正端对底盘的电压采样并降压, 得到电压V1。同时使开关K4向a点闭合, 对电池负端对底盘的电压采样、反向并降压, 得到电压V2。随后主控制器对V1和V2比较, 当V1大于V2时, 主控制器使开关K3向b点闭合, 并使开关K4断开, 并入电阻R3。然后测量动力电池正、负端对底盘的电压, 分别得到V3和V4。主控制器按公式(6)即可算出绝缘电阻值。当V1小于V2时, 主控制器使开关K4向b点闭合, 并使开关K3断开, 并入电阻R4。然后测量动力电池正、负端对底盘的电压, 分别得V5和V6。主控制器按公式(7)即可算出绝缘电阻值。

当K1闭合时, 电池处于充电状态; 当K2闭合时, 电池处于放电状态。根据上述检测过程便可以得到电池处于不同状态下的绝缘电阻值。

本文采用具有ARM内核的STM32芯片作为主控制器, 该芯片通过一个完整的软件程序将系统的各个硬件电路模块联系到一起, 完成了信号的检测、数据处理、功能调用、触摸屏的触控和显示、等级报警和数据通讯的功能。

根据系统的整体功能和检测算法, 软件编程总体主要可分为:主程序、电压检测程序、数据处理程序、触摸屏触控和显示程序、等级报警程序、CAN通讯程序和安卓手机APP。

(1)主程序

主程序主要完成实时监测系统的初始化, 还有相关寄存器的配置, 然后开始循环调用子程序模块完成系统的整体功能。

(2)电压检测程序

此程序包括电压测量和电阻配置。电压测量程序完成电池正、负两端电压的测量。通过AD采样实现电压的测量。为了保证采样的准确性, 对于采样得到的电压信号, 采用多次采样取平均的方法, 将得到的平均值作为该路的采样电压信号。电阻配置程序是指根据电池正、负两端的电压大小来决定是为电池正端配置标准的电阻, 还是为电池的负端配置标准的电阻。

(3)数据处理程序

依据AD采样得到电压信号计算电池正、负端的绝缘阻值。同时, 根据液晶显示的要求, 对测量数据进行必要的处理。

(4)触摸屏触控和显示程序

依据所用的触摸屏规范编写对应的液晶显示和触摸的驱动程序, 并利用emWin编写车载界面, 完成触控和数据实时显示。

(5)等级报警程序

将测量结果与对应的报警阈值进行比较, 判断车体是否出现绝缘故障情况, 并对故障的等级做出判断, 发出对应等级的报警。

(6)CAN通讯程序

根据电动汽车的CAN通讯总线要求[19], 为使本系统能够跟电动汽车的主控制器和电池管理系统(BMS)[20]进行通讯, 在CAN通讯程序中通过对CAN通讯芯片TJA1050进行相关操作, 将检测的数据发送给车内网络, 保证通讯正常。

(7)安卓手机APP

此程序完成了驾驶员通过安卓手机APP来操控动力电池绝缘电阻实时监测系统, 完成驾驶员在上车前对电动汽车绝缘安全的检测, 以确保安全。

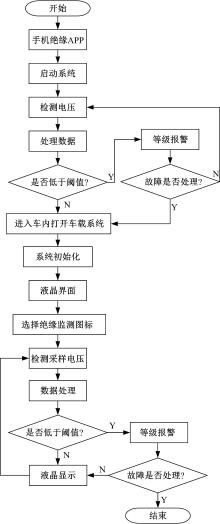

图3为车载触控显示和手机控制的动力电池在线实时监测系统的主流程图。

当驾驶员上车前, 可选择手机上对应的绝缘检测APP, 监测系统便对电池正、负端对底盘的电压值进行检测。随后, 主控制器将采集回来的电压信号进行处理, 再将得到的结果与设置的安全阈值比较, 当低于安全阈值时便进行报警, 提醒驾驶员此时存在安全故障, 在得知存在故障后, 驾驶员可通过手机关闭报警系统, 进行故障处理。

当驾驶员进入车内开始驾驶时, 可开启车载实时监测系统, 首先对主控制器进行初始化配置, 随后液晶界面显示, 选择绝缘检测功能。绝缘检测开始后, 主控制器控制对应的开关闭合, 对动力电池正、负端对底盘的电压进行检测和数据处理, 得到监测的绝缘电阻值, 主控制器便将处理后的数据信息在液晶屏幕上进行实时显示。并且, 主控制器对数据进行判断, 做出等级报警, 报警分为两级, 当计算得出的绝缘阻值低于一级报警的安全阈值(500 Ω /V), 系统执行一级报警, 将LED指示灯点亮。当绝缘阻值低于二级报警的安全阈值(100 Ω /V), 系统执行二级报警, 将LED指示灯点亮并利用蜂鸣器报警, 驾驶员得知故障后便可及时进行处理以保证安全。

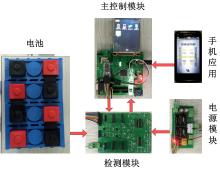

为了对动力电池绝缘电阻实时监测系统的性能进行检测, 在实验室搭建了模拟实验平台, 如图4所示。

实验中电池采用SE40AHA磷酸亚铁锂电池组, 电池正、负两端对底盘并入的电阻采用精度为1%的精密金属膜电阻, 并用不同阻值的电阻模拟不同情况下的绝缘电阻状况, 采用绝缘电阻实时监测系统对其进行测量, 测量得出的结果通过串口发送给计算机和液晶屏显示。实验分以下几种情况进行:电池正端对底盘的绝缘电阻大于电池负端对底盘的绝缘电阻; 电池负端对底盘的绝缘电阻大于电池正端对底盘的绝缘电阻; 电池正端对底盘的绝缘电阻为固定值; 电池负端对底盘的绝缘电阻为无穷大。测量前系统先断电, 然后采用精密万用表测量绝缘电阻的阻值并进行记录, 随后开启系统, 采用电动汽车动力电池绝缘电阻实时监测系统进行测量, 并记录测量所得结果。最后, 对试验结果选取典型值进行相对误差的计算, 结果如表1所示。

| 表1 动力电池绝缘电阻测试结果 Table 1 Test results of power battery insulation resistance |

通过实验可知, 本系统很好地达到了预期所需的实时监测和手机控制的功能, 如图5所示。

针对电池内阻和负载变化, 本文也对系统进行了测试。首先, 在起始电压均为12.8 V对电池加载不同负载的情况进行了测试, 结果如表2所示。由表2可以看出, 所加负载不同时, 测量误差不同。

| 表2 不同负载下的测试结果 Table 2 Test results of different load |

电池内阻是随电池剩余电量而变化, 电池电量与电池电压之间相关, 随着电池电压接近电池的截止电压, 内阻会变大。本实验所用单体电池的截止电压为2.5 V, 电池组的截止电压为10 V。负载为100 kΩ 时, 在不同电池电压状态下进行了测试, 得到结果如表3所示。由表3可以看出, 随着电压的降低, 测量得到的绝缘电阻的误差逐渐增大, 最大误差为2.5%, 因此, 电池电压、电池电量和电池内阻对绝缘电阻的测量结果会产生一定的影响。在低于截止电压(9.2 V)时, 电池内阻会比较大, 可见测量得到的误差也相对较大。

| 表3 不同电压下的测试结果 Table 3 Test results of different voltage |

如表1所示, 在静置、充电和放电过程中电池电压不断变化, 因此, 测量得到的绝缘电阻误差也随着变化。为了避免电压变化的影响, 本文对不同绝缘电阻值在相同放电和相同充电过程下进行了测试。放电过程中, 初始电压均为13.2 V, 充电过程中, 初始电压均为12.8 V, 负载在整个过程中统一为100 kΩ 。测试结果如表4所示。对比表1和表4可知, 在相同的充电条件下, 测量误差变化较小, 最大误差为1.8%; 在相同的放电条件下, 测量误差的变化也比较小, 最大误差为0.9%。

| 表4 相同放电和相同充电条件下的测试结果 Table 4 Test results during the same discharging and the same charging process |

目前主要的几种检测方法的相对误差大部分在4%~5%左右, 而且没有对电池的静态、充电和放电三种情况进行设计。而通过本文设计的绝缘电阻实时监测系统对实验设计的几种情况的绝缘电阻进行测量不仅可以检测出绝缘阻值, 而且有效地克服了目前主要检测方法的缺点。其中, 监测系统不可避免地存在由制作监测系统的仪器设备的局限性带来的仪器误差, 以及外部温度、湿度与电磁干扰带来的环境误差。由表1~表4的测量结果可以看出, 电池内阻、电池电压和负载会对测量结果产生一定的影响, 但是, 本系统在各种情况下的测量误差都不超过3%, 测量精度较高, 可满足电动汽车动力电池的绝缘安全要求。

针对目前电池绝缘检测方法的问题, 设计实现了一种实用的电动汽车动力电池绝缘电阻实时监测系统。该系统采用STM32芯片、继电器开关、贴片电阻及高共模电压差分运放和电阻式触摸屏实现, 系统成本低且精度较高。采用继电器开关, 使得只有在进行测量时才在电池正、负端接入电阻, 降低了电池的功耗。分别在静置、充电和放电过程对不同绝缘状况进行了测量, 测量相对误差在3%以内。另外, 测量了不同电压和不同负载情况下的绝缘电阻, 发现电压和内阻的变化对测量结果会产生一定的影响, 因此, 如何减少这方面对测量结果的影响, 将成为下一步的研究重点。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|