作者简介:虞浏(1979-),男,博士研究生.研究方向:内燃机燃烧与排放控制.E-mail:yuliu1078@163.com

利用激光衍射技术研究了直喷汽油机喷油器喷雾粒径在不同喷射压力、不同喷射脉宽和不同空间条件下随时间变化特性。试验结果表明:在喷雾开始和结束时喷孔内外压差不稳定,容易出现大直径液滴;在喷射过程中燃油喷射压力和喷射脉宽对喷雾粒径的影响是一个动态过程,在燃烧系统开发过程中需要优化喷油器参数以获得最优喷雾粒径;燃油喷雾液滴在空间分布并不均匀,油束中心区域液滴直径大于边缘区域液滴直径。

Spray droplet size is one of the important parameters to evaluate the spray characteristics of injector, and is also one of the significant boundary conditions of the engine combustion system. In this paper, the spray droplet size characteristics of Gasoline Direct Injection (GDI) engine is studied using laser diffraction technique under the conditions, such as different spray pressure, injection pulse width and space position. The results demonstrate first, the big size droplet is prone to occur due to the unstable pressure difference between the inner and outer of the orifice at the beginning and end of spray; second, the influence of spray pressure and injection pulse width on the droplet size is a dynamics process, therefore, it is important to optimize the injector's parameters to obtain appropriate spray droplet size; third, spray droplet distribution in the space is not uniform and droplet size in the center field of the spray plume is bigger than that in the boundary field.

随着乘用车油耗法规和排放法规的日益严格, 直喷汽油机由于具有良好的燃油经济性和瞬态响应性[1, 2, 3], 逐渐成为乘用车动力总成的主要选择。直喷汽油机将燃油直接喷射到气缸内制备混合气, 油气混合时间短, 为了得到理想的混合气浓度和分布, 要求燃料喷射时具有良好的分散性, 从宏观上保证燃料在空间上均匀分布; 同时要求喷射出的燃油在较短时间内尽可能快地蒸发, 从微观上保证燃料分子与空气中的氧气充分接触, 从而使得混合气在火花塞点火后可以稳定着火并使火焰在缸内均匀传播。将燃油在缸内快速分布最好的方法是让燃油分散成大量小液滴并使其在缸内随机分散流动[4]。因此, 燃油喷雾粒径是影响直喷汽油机性能的重要参数, 是燃烧系统开发的重要控制边界条件。

高压喷射技术是将燃油分裂形成小液滴的主要方式, 但是在喷射过程中, 由于喷油器工作特性原因, 在燃油喷射过程粒径变化较大, 特别是在喷油器开启和关闭时一般会出现较大的液滴。在相同环境温度条件下液滴蒸发时间与液滴直径相关[4], 所以喷雾过程出现的大液滴无法在火花塞点火之前完全蒸发, 造成在燃烧阶段形成碳烟。因此, 在燃烧系统开发过程中除了需要考虑喷油器整体喷雾液滴直径外, 还需要考虑喷射不同时刻粒径特性。

本文利用激光衍射技术研究了喷射压力和喷射脉宽对直喷喷油器在时间和空间维度喷雾粒径特性的影响。

燃油喷雾粒径测量主流技术是光学测试技术, 包括图像技术和光散射技术。图像技术是基于数字图像形态学原理研究喷雾液滴直径, 可以直观地得到喷雾液滴图像特征参数和空间分布, 但是该技术测量液滴的大小与测量范围之间是一对矛盾[5], 因此在实际应用中多用于油束边缘破碎液滴、喷油器近场燃油启喷和关闭特性等测量[6, 7]。

光散射技术是目前喷雾粒径测量广泛采用的技术, 激光多普勒技术和激光衍射技术是光散射技术的两个重要分支。激光多普勒技术具有测量精度高、空间分辨率高和测量范围广等优点, 因而被广泛应用于喷油器喷雾粒径精确测量或为喷雾模拟计算结果提供标定数据[8, 9, 10, 11]。但激光多普勒技术对致密场喷雾粒径测量是一个难点[5], 普通激光多普勒粒径分析系统无法实现喷油器近场喷雾粒径的精确测量。而且, 激光多普勒技术是点测量技术, 对喷雾场的整体描述需要进行扫描测试, 试验效率低。

光散射技术的另一个重要分支是激光衍射技术。该技术可对待测流场中激光照明范围内的大量粒子进行同步测量, 因此, 该技术也被称为体测量技术。激光衍射技术由于测量范围大、测量速度快、可快速得到喷雾粒径特征参数和粒径分布, 因而被广泛应用到内燃机喷油器喷雾粒径研究和喷油器喷雾特性快速测量[12, 13, 14, 15]。激光衍射技术测量粒径最大的难点在于散射光信号对测量结果的干扰, 马尔文公司开发的激光衍射粒度仪采用粒子多重散射信号修正专利技术[16], 提高了测量结果精度, 因而在燃油喷射领域得到广泛应用。

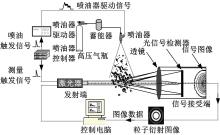

图1为马尔文公司专为液体喷雾粒径测量开发的高速激光粒度仪(Spraytec)工作原理图。该激光粒度仪参数如表1所示。

| 表1 激光粒度仪参数 Table 1 Spraytec parameters |

燃油喷射系统由两部分组成:供油系统和燃油喷射控制系统。图2为燃油喷射系统原理图。供油系统通过活塞式蓄能器建立燃油喷射所需压力。蓄能器容积为1 L, 试验最大喷油量为40 mg, 约为蓄能器燃油容量的0.05‰ , 试验表明喷油器工作过程中蓄能器压力保持恒定。

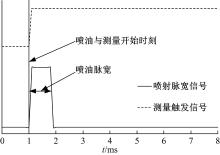

燃油喷射控制系统在控制喷油器喷油的同时向激光粒度仪同步输出测量触发信号, 实现粒径测量与燃油喷射同步。为了确保燃油喷射系统和测量系统工作正常, 燃油喷射控制系统和测量系统同时设置1 s延迟时间, 图3为燃油喷射控制系统与测量系统时序关系。

本文喷雾试验用油采用校泵油, 校泵油物理特性和试验方法如表2所示。

| 表2 校泵油物理特性 Table 2 Physical characteristics of calibration fluid |

该喷油器为多孔喷油器, 6孔对称布置, 激光粒度仪激光束直径为10 mm, 图4为测量区域示意图。在确定实际测量区域时参考喷雾形态图像(图4中侧视图)和喷油器落点分布(图4中俯视图), 图4中侧视图像为切过油束1和油束4的喷雾Mie散射图像, 图4中俯视图为喷油器落点分布图像。本次试验测量区域定义沿喷油器轴线方向, 距喷油器嘴头30 mm位置为圆心, 直径10 mm的贯穿喷雾区域的圆柱体为L0, 在该平面向油束4方向水平平移动15 mm该圆柱体, 得到测量区域L15。从图4可以看出, 测量区域L0基本位于油束1、油束2和油束6的中间位置, 而测量区域L15基本穿过油束3、油束4和油束5的中间位置。

直喷汽油发动机理想的喷雾粒径特性为液滴整体平均直径稳定、整体油滴大小均匀、液滴在空间尽可能均匀分散。为此, 本文重点研究索特平均直径SMD、喷雾液滴体积浓度Cv和粒径分布跨度Span在不同喷射压力和喷射脉宽下的变化。

索特平均直径SMD也叫表面积平均直径D32, 它是平均直径表述中的一种, 表示与实际粒子表面积相同的球形粒子的直径, 其数学表达式为:

式中:ni表示直径为di的粒子数量。

喷雾液滴体积浓度Cv(Concentration volume)表示测量区内单位体积粒子数量, 该参数根据Beer-Lambert定律计算得到[15], 仅在粒径体积测量技术中有效, 其数学表达式为:

式中:T为透光率; b为测试区域厚度; vi表示直径di的粒子体积; Qi为粒子光学特性参数。

粒径跨度Span表示喷雾粒径分布宽度, 值越小表示喷雾粒径越集中, 值越大则表示喷雾粒径越分散, 其数学表达式为:

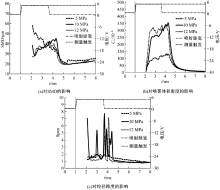

大量的研究表明, 提高喷射压力是降低燃油液滴直径的有效方法, 图5为不同喷射压力对喷雾液滴SMD的影响, 试验对象为L15测量区域, 喷射压力分别为5、8、10、12 MPa, 喷射脉宽为2500 μ s。喷雾全过程燃油液滴平均直径SMD从整体上评价一次喷雾特性, 但是并不能描述在喷雾过程中某一时刻燃油液滴直径及分布, 而直喷汽油发动机燃油直接喷射到气缸内, 喷雾的同时燃油也同步进行蒸发混合, 因此, 了解喷雾过程中燃油液滴直径的实时变化特性变得非常重要。

图6(a)为不同喷射压力下SMD随时间变化关系。试验对象为L15测量区域, 喷射压力分别为5、10、12 MPa, 喷射脉宽为2500 μ s。由图6(a)可知, 当喷射压力较低时, 燃油液滴随喷射进行逐渐减小, 当喷射结束后, 燃油液滴粒径迅速减小。

这是因为燃油喷射过程燃油液滴受表面张力、喷孔内外压差、燃油内部黏滞力、燃油液滴重力、环境空气阻力等作用, 在喷射开始和结束阶段, 燃油液滴平衡状态被破坏, 燃油开始泄露, 并出现较大粒径的燃油液滴, 随着喷孔内、外压差的稳定, 燃油液滴迅速减小。但是由于喷射压力较低, 喷孔内外压差相对较小, 喷雾紊流并不强烈, 燃油破碎分裂形成直径较大的燃油液滴, 喷雾粒子数量较少且较为集中。图6(b)(c)为不同喷射压力下喷雾粒子体积密度Cv和粒径分布跨度Span变化曲线。结果表明, 在喷射压力较低时, 燃油液滴体积密度较小, 分布集中, 此时燃油液滴相互碰撞结合形成大液滴的机率很小, 喷雾区燃油液滴以蒸发为主, 燃油液滴粒径自喷射开始后逐渐减小。

由图6(a)可知, 当喷射压力增加, 在喷射开始阶段同样出现较大液滴, 然后随着喷孔内外压差的稳定, 喷雾液滴直径迅速减小, 但随后喷雾液滴直径开始缓慢增大, 直到喷射结束喷雾粒径急速减小。这是由于当喷射压力增加, 燃油液滴整体粒径变小, 燃油液滴数量增加, 喷雾体积密度Cv增大(如图6(b)所示), 液滴在喷雾区运动过程中出现相互碰撞结合形成大直径液滴的机率增大。图6(c)也表明, 随着喷射压力增加, 燃油液滴粒径跨度Span出现剧烈波动, 其原因是燃油液滴相互碰撞形成的直径更大液滴使液滴直径分布更宽。当喷油结束后, 喷雾区内燃油液滴体积密度Cv迅速下降, 此时喷雾区燃油蒸发起主导作用, 喷雾液滴直径急速减小。

在喷雾过程中, 燃油喷雾区既有燃油破碎、雾化、蒸发过程, 同时大量破碎雾化液滴的不规则运动使得燃油液滴之间会出现相互碰撞结合形成新的液滴, 因此, 研究燃油喷雾持续期内液滴直径变化规律是燃烧系统开发的重要内容。图7(a)为L15测量区域在喷射压力为10 MPa, 喷射脉宽分别为650、2500、4500 μ s时SMD随时间的变化关系。

从图7(a)可知, 当喷射稳定之后, 随着喷射脉宽的增加, 喷雾区燃油平均粒径稳定, 在喷射前期保持缓慢增加。喷射脉宽较大工况(4500 μ s)在喷雾后期粒径缓慢减小。这是因为随着喷射的进行, 油束中心区油雾快速运动, 使得中心区空气压力减小, 因此油束边缘小液滴在压差作用下开始逐步向油束中心卷吸, 造成中心区域出现较小直径燃油液滴, 并很快使得油束中心区域燃油液滴破碎蒸发和碰撞结合, 达到新的平衡, 其中由油束外沿卷吸进入的小液滴很快蒸发气化, 使得中心区燃油液滴数量缓慢减少。图7(b)结果也表明, 在喷射脉宽较长时喷射后期燃油液滴体积密度出现缓慢下降。同时, 外围小液滴的卷吸进入中心区使得直径较小的燃油液滴数量增加, 因此中心区燃油液滴粒径跨度增大, 图7(c)结果也证明了这个结论。

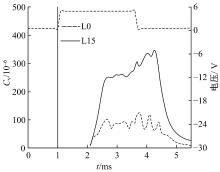

燃油喷雾在不同区域粒径分布并不相同, 本文仅研究在同一水平面上不同位置粒径的分布。喷油器轴线延长线位置为L0测量区域, 以此水平向油束4移动位置15 mm为L15测量区域。测量区域位置分布如图4所示。试验工况为10 MPa喷射压力, 2500 μ s喷射脉宽。

从图8可知, 测量区域L0喷雾粒径SMD小于测量区域L15。图9结果表明, 在测量区域L0喷雾粒径体积密度也小于测量区域L15。这是因为测量区域L0主要位于油束1、2和6边缘位置, 燃油液滴在向前运动过程中不断向外围扩散, 燃油液滴在运动过程中不断破碎、蒸发直径逐渐变小。测量区域L15位于油束中心区域, 该区域燃油液滴体积浓度更高, 同时燃油液滴破碎、蒸发、碰撞再结合同时存在, 使得在该区域燃油液滴直径会随机出现较大的粒子。

(1)喷油器在喷油开始和结束阶段由于喷孔内、外压差大, 平衡被破坏, 使得燃油喷雾破碎和雾化性能下降, 容易出现大直径燃油液滴, 影响发动机燃烧和排放性能。

(2)喷射压力和喷射脉宽对喷雾粒径的影响是一个动态过程, 在燃烧系统开发时为了控制燃油蒸发时间, 需要合理选择喷油器流量以优化大喷射脉宽工况燃油液滴蒸发时间。

(3)多孔喷油器喷雾油束中心区液滴粒径较油束边缘区域更大, 同时油束边缘粒径变化较大。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|