作者简介:曲兴田(1962-),男,教授.研究方向:先进制造技术.E-mail:quxt@jlu.edu.cn

为了解决当前3D打印制造过程中一些具有悬臂或者空腔结构又不允许添加内部支撑结构的打印件无法制造的问题,设计出一种工作平台可翻转的3D打印机,介绍了其结构组成以及工作原理;通过对系统模型进行运动学分析,得到工作平台机构运动学正解与逆解,为结构的速度分析和运动控制等研究提供了基础。利用ANSYS仿真软件对系统建立仿真模型,得到工作平台结构和喷头结构的应力与模态分析,验证了设计方案的可行性。实现了工作平台可翻转的可能性,完成无支撑结构的曲面结构打印。

In order to solve the current problem that some printed pieces with cantilever and cavity structures but not allowed to add internal support can not be printed, a type of 3D printer with reversible working platform was designed. The structure composition and working principle were introduced. Through kinematic analysis of the system model, the kinematic positive and inverse solutions of the working platform mechanism were obtained, which provide the basis for the velocity analysis and motion control of the 3D printer mechanism. The simulation model was established using ANSYS simulation software, the stress and modal analysis of the structure of the working platform and the nozzle were obtained, which verify the feasibility of the design scheme. Consequently, the possibility that the working platform can be turned over was achieved and the non-support surface structure can be printed.

3D打印制造就是将三维模型分解成二维层状结构, 逐层累加制造。由于3D打印在制造复杂模型不增加成本、制造材料无限制组合以及可以进行精确的实体复制等优势, 使其快速成为企业研发的主要对象以及大众关注的热点。并且在一体化加工和多材料同步一体化加工方面, 3D打印有着其特有的优势。目前, 这一直接制造技术在国内外已经成功应用于航空航天、医疗等领域, 推动了先进制造技术的进步, 提升了先进制造技术的水平[1, 2, 3]。

对于3D打印结构模型, 科学、合理、经济的结构一直是研究人员所追求的。目前, 3D打印机打印大角度曲面以及中空和悬臂结构时, 受到重力因素影响, 需要添加光敏树脂或特殊材料作支撑处理。由于当前3D打印机对不同结构填充支撑材料方式与填充材料相同, 从而存在强度问题[4, 5]、耗材问题[6]、稳定性问题等[7], 并且一些不允许添加支撑材料的结构就无法进行3D打印。本文设计了一种工作平台可翻转的3D打印机, 可以通过工作平台翻转减少甚至取消支撑结构, 从而在材料节约方面结构优化, 可以解决当前3D打印制造过程中一些具有悬臂或者空腔结构又不允许添加内部支撑结构的打印件无法制造的问题。该打印机在成型速度、可成型材料种类、设备价格、运行和维护成本等方面具有明显优势, 具有良好的发展潜力和广阔的应用前景, 代表着快速成型技术的发展方向。

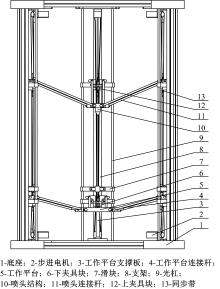

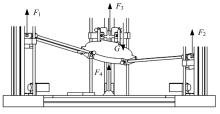

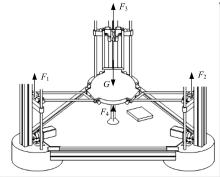

少自由度并联机构由于具有高刚度、高精度、构造简单、制造和控制相对容易, 且便于连接其他机构的优越性, 因而广泛应用于独立机构、关节机构、机床工作台、工件定位、微动机构等领域[8]。并联机构是由两个或两个以上的运动链将固定平台和运动平台连接在一起, 驱动装置至少分布在两个或两个以上的分支运动链上, 而且一般具有两个或两个以上的自由度[9]。一种工作平台可翻转的3D打印机装置结构如图1所示。这种工作平台可翻转的3D打印机的核心机构包括3-SPS工作平台并联机构和3-SPS喷头并联机构。3-SPS工作平台并联机构由动平台、工作平台连接杆和下夹具块组成, 能够实现3D打印过程中打印平台沿轴倾斜, 这里的3-SPS是指工作平台连接杆与工作平台之间为球铰副S, 下夹具滑块为移动副P, 工作平台连接杆与下夹具块之间为球铰副S; 3-SPS喷头并联机构由喷头组件、上夹具块、滑块和支撑杆组成, 实现3D打印过程中喷头结构3个方向的平动, 这里的3-SPS是指喷头与支撑杆之间为球铰副S, 上夹具块在光杠上滑动为移动副P, 上夹具块与连接杆之间为球铰副S。

工作平台轴倾斜的工作流程如下:

(1)步进电机旋转带动相应的同步带旋转。

(2)同步带绕在下夹具块上, 同时下夹具块固定在滑块上, 而滑块套在光杠上, 这样同步带旋转带动了下夹具块的直线往复运动。

(3)工作平台连接杆一端连接在下夹具块上, 一端通过球铰链连接在运动平台上, 这样, 单边连接杆的运动使工作平台移动。

(4)工作平台与底座通过一根支撑杆连接, 而支撑杆与工作平台则用虎克铰相连, 可将连接杆的运动转变为工作平台的轴倾斜。

喷头结构3个方向的运动流程如下:

(1)步进电机旋转带动同步带旋转。

(2)同步带绕在上夹具块上, 与工作平台类似, 将皮带的旋转运动转变成了上夹具块的直线往复运动。

(3)上夹具块再带动连接在喷头上的连接杆运动, 最终实现喷头的3个方向平动。

运动学逆解就是通过机构平台的位姿, 求解机构输入主动副的位移。对于具有曲面加工特性的3D打印机结构的喷头机构逆解就是通过已知的喷头位置求解结构主动副上夹具滑块的输入位置。求解运动学逆解就是给定动平台在定坐标系下的坐标, 求解静坐标系下3个主动副的位移量[10]。

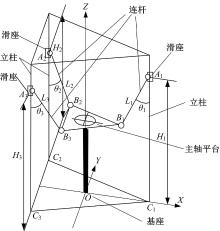

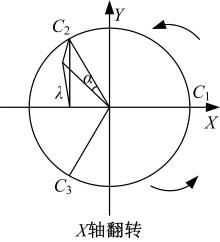

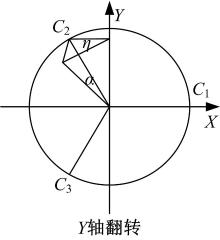

本文具有曲面加工特性的3D打印机的工作平台主要的运动为X轴转动和Y轴转动, 所以当求解其逆解时将其分开讨论。如图2所示, 由机构原理可将X轴转动分解为C1滑块固定不动, C3和C2滑块运动将工作平台沿X轴翻转。将Y轴转动分解为C1和C2滑块将工作平台沿Y轴翻转。C3为随动, 其运动轨迹与C2相同。由于工作平台3-SPS并联机构移动副限制以及工作平台Z轴旋转限制, 工作平台与工作平台连接杆铰点B1、B2、B3只能在平面y=0、y=-

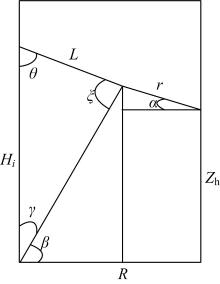

如图3所示, 将其中一个平面展开, 工作平台距离底座高度为Z, 工作平台连杆长度固定为L, 机构底座外接圆半径为R, 工作平台外接圆半径为r, 在其平面内工作平台倾斜角为α , 主动副滑块输入量为Hi。

由三角形正弦定理可知:

sinθ =

Hi=

将y=

sinλ =

cosα =

将其代入:

即得到工作平台并联机构X轴翻转逆解:

再将y=

运动学正解就是机构输入移动副的位移, 求解机构动平台的位姿。求解运动学正解就是给定静坐标系下3个主动副的位移量求解动平台在定坐标系下的坐标[11]。对于具有曲面加工特性的3D打印机结构的工作平台并联机构正解就是通过已知的下夹具块的输入位置求解工作平台倾斜角度。求解运动学正解就是给定静坐标系下3个主动副的位移量求解动平台在定坐标系下倾斜角度。当工作平台沿X轴翻转时, 下夹具滑块C1固定, 工作平台通过下夹具滑块C2、C3进行翻转。

如图2所示建立机构的静坐标系, 设工作平台支撑杆与光杠间夹角为θ i, 下夹具块的输入为Hi, 工作平台中心距离底座为Zh, 则工作平台与工作平台支撑杆交点处在静坐标系下的坐标为:

B1(R, 0, Zh),

B2

B3

由于主动副下夹具块C2、C3关于X轴对称, 则在翻转过程中:

在静坐标系下, 当工作平台沿X轴旋转λ 角度时工作平台与工作平台支撑杆交点又可以表示为:

则工作平台支撑杆与光杠的夹角θ 与工作平台沿X轴翻转的角度λ 间的关系为:

可得到X轴翻转正解为:

当工作平台沿Y轴翻转时, 下夹具块C1、C2、C3为主动副将工作平台沿Y轴翻转。由于工作平面关于Y轴对称, 且C2和C3也关于Y轴对称, 所以C2、C3运动相同。在上述坐标系中, 工作平台与工作平台支撑杆交点处的坐标为:

B1(R-Lsinθ 1, 0, H1-Lcosθ 1),

B2

B3

由于主动副下夹具块C2、C3关于X轴对称, 则在翻转过程中:

在静坐标系下, 当工作平台沿X轴旋转η 角度时工作平台与工作平台支撑杆交点又可以表示为:

由于工作平台沿Y轴翻转, 则B'1、B'2、B'3到Y轴距离固定, 由模型可知:

工作平台并联机构中工作平台连接杆与光杠之间夹角为锐角, 则θ 1=θ 2=θ 3。

工作平台支撑杆与光杠的夹角θ 与工作平台沿Y轴翻转的角度η 的关系为:

可得到Y轴翻转正解为:

对并联机构进行静应力分析来确定驱动力经并联机构关节后并联机构的传递效果, 它是运动学分析的延续和动力学分析、刚度分析的基础, 为并联机构的结构尺寸参数设计和动力选择提供理论依据[12]。

具有曲面加工特性的3D打印机在进行曲面打印时, 工作平台按打印需要进行倾斜翻转。其翻转主要分为沿X轴翻转和沿Y轴翻转。当工作平台沿X轴翻转时, C1滑块固定不动, C2、C3滑块通过步进电机和同步带在光杠上运动。工作平台受力如图6所示。并联机构滑块受到同步带垂直向上的力F1、F2、F3, 工作平台上受到已完成的打印件的重力G, 工作平台支撑杆对工作平台有垂直向上的支撑力 。

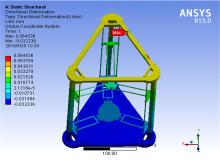

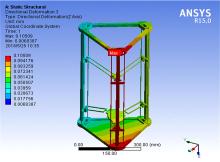

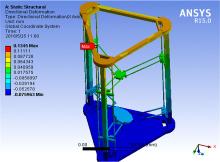

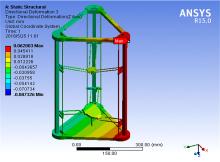

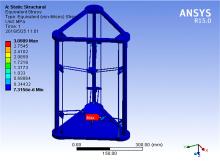

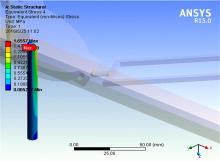

将结构进行有限元仿真, 其中具有曲面加工特性的3D打印机材料选为碳素钢Q235AF。其弹性模量为190~210 GPa, 泊松比取0.3, 密度为7.85 g/cm3。由于工作平台与喷头结构等效简化后造型简单, 因此可以选用Mechanical, 自动划分网格。得出工作平台X轴翻转30° 位置打印最大高度时X、Y、Z三个方向的位移, 如图7、图8、图9所示。

从图7中可以看到, 满载静止时X方向上位移分为上、下两部分:结构上部分X方向位移较大(0.04 mm左右), 且有最大位移点在上三角框上为0.06 mm; 下三角框X方向位移较小可忽略, 立柱上X方向位移是从下到上逐渐变大的。从图8中可以清楚看到满载静止时Y方向上位移分为上、下两部分:结构下部分Y方向位移较大(0.05 mm左右), 且有最大位移点在上三角框上为0.055 mm; 上三角框Y方向位移较小可忽略, 立柱上Y方向位移是从下到上逐渐变小的。从图9中可以清楚地看到, 满载静止时Z方向上位移分为两部分:下降滑块立柱一侧Z方向的位移较大且较为平均, 位移都在0.1左右, 而上升和固定滑块两侧立柱的Z方向位移较小(0.06左右)。整体在Z方向的位移是从滑块下降一端逐渐向上升滑块和固定滑块两端下降。整体3个方向的位移较为稳定。

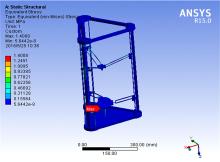

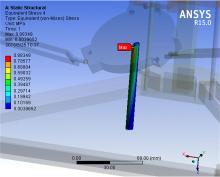

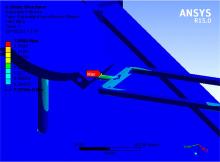

当工作平台X轴翻转时打印最大高度为120.8 mm, 打印材料PLA密度为1.05 g/cm3, 则打印件最大重力为G=π × 402× 120.8÷ 1000÷ 1000× 9.8=6.24 N。当前市面上喷头结构质量多为350 g, 即3.43 N。在ANSYS当中在工作平台上加载6.24 N垂直向下的力, 在喷头结构上加载3.43 N垂直向下的力, 得到应力分图, 如图10~图13所示。

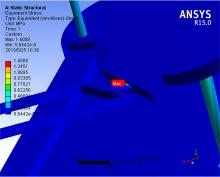

从图10中机构整体应力图中可以清楚地看到, 打印机整体在打印过程中工作平台沿X轴翻转到最大角度静止时, 大部分应力在0.1 MPa左右, 只有在工作平台与工作平台连杆连接处和工作平台支撑杆与底座连接处的应力突然变大。如图12所示, 在工作平台连杆与工作平台连接处应力最大, 最大值为0.51 MPa。从图13中可知, 工作平台支撑杆不均匀受力, 应力最大一侧在0.7 MPa左右, 最小一侧在0.1 MPa。在此工况下, 工作平台连杆与工作平台支撑杆强度均满足要求。

当工作平台沿X轴翻转时, C1滑块向上运动, C2、C3滑块通过步进电机和同步带在光杠上向下运动。工作平台受力如图14所示。并联机构滑块受到同步带垂直向上的力F1、F2、F3, 工作平台上受到已完成的打印件的重力, 工作平台支撑杆对工作平台有垂直向上的支撑力F4。

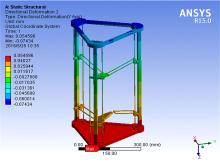

将结构进行有限元仿真, 得出工作平台Y轴翻转30° 位置打印最大高度时X、Y、Z三个方向的位移, 如图15、图16、图17所示。

从图15中可以清楚地看到, 满载静止时X方向上位移分为上、下两部分:结构上部分X方向位移较大(0.08 mm左右), 且有最大位移点在上三角框上为0.1 mm; 下三角框X方向位移较小可忽略, 立柱上X方向位移是从下到上逐渐变大的。从图16中可以清楚看到, 满载静止时Y方向上位移分为上、下两部分:结构下部分Y方向位移较大(0.04 mm左右), 且有最大位移点在上三角框上为0.045 mm; 上三角框Y方向位移较小可忽略, 立柱上Y方向位移是从下到上逐渐变小的。从图17中可以清楚地看到, 满载静止时Z方向上位移分为两部分:下降滑块立柱一侧Z方向的位移较大且较为平均, 位移都在0.06 mm左右, 而上升和固定滑块两侧的Z方向位移较小, 可以忽略不计。整体在Z方向的位移是从滑块下降一端逐渐向上升滑块两端下降。因此, 整体3个方向的位移较为稳定。

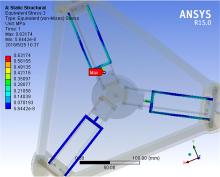

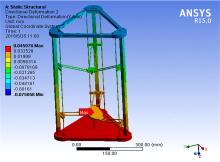

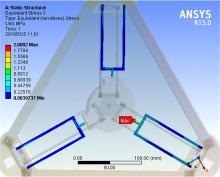

当工作平台X轴翻转时打印最大高度为178.2 mm, 打印材料PLA密度为1.05 g/cm3, 则打印件最大重力为G=π × 402× 178.2÷ 1000÷ 1000× 9.8=8.77 N。当前市面上喷头结构质量多为350 g, 即3.43 N。在ANSYS中工作平台上加载8.77 N垂直向下的力, 在喷头结构上加载3.43 N垂直向下的力, 得到应力分析图, 如图18~图21所示。

从图18中可以清楚地看出, 打印机整体在打印过程中工作平台沿X轴翻转到最大角度静止时大部分应力在0.3 MPa左右, 只有在工作平台与工作平台连杆连接处和工作平台支撑杆与底座连接处的应力突然变大。如图19所示, 在工作平台连杆与工作平台连接处应力最大, 应力最大为2 MPa。由图21可知, 工作平台支撑杆不均匀受力, 应力最大一侧在1.4 MPa左右, 最小一侧在0.1 MPa。在此工况下, 工作平台连杆与工作平台支撑杆强度均满足要求。

为了解决当前3D打印制造过程中一些有悬臂或者空腔结构又不允许添加内部支撑结构的打印件无法制造的问题, 设计了一种工作平台可翻转的3D打印机。分析了其结构组成、运动机理和并联方式。通过对工作平台并联机构空间运动正解与逆解确定其运动实现的可行性。最后, 在CATIA中建立模型, 在ANSYS中完成结构的应力分析, 本文研究为工作平台可翻转的3D打印机的动力学参数优化设计、动态特性等后续研究提供了理论基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|