作者简介:谢志江(1962-),男,教授,博士生导师.研究方向:机械创新设计,机电一体化及设备故障诊断.E-mail:xzj99@vip.sina.com

针对神光-III激光装置光机模块装校需要,设计了一套具有6自由度精密调整功能的混联装校平台。运用解析法建立了模块位姿与各姿态调整机构位姿的映射关系,进而求得系统运动学逆解。利用运动学逆解结果,采用BP神经网络实现驱动位移到模块位姿的非线性映射,从而获得系统运动学正解。为提高运动学正解精度,提出采用“单一输出”细分子网络,使得正解精度提高了一个数量级。为进一步提高位置精度,提出了一种对神经网络进行改进的位置补偿算法,使得位置精度提高至10-3 mm级,满足工程应用要求。MATLAB仿真验证了该方法的可靠性,并可有效应用于求解一般混联机构的运动学正、逆解。

A 6-DOF hybrid precision assembly platform was designed to assemble the optical and mechanical modules of the huge laser facility SG-III. Based on analytic method, the position and posture mapping relationship between the pose module and pose adjusting mechanism was established, and then the invert kinematics was obtained. By employing BP neural network, the nonlinear mapping model from driving displacements to the pose module positions and postures was built, and the forward kinematics was acquired by training the inverse kinematics samples. In order to improve the accuracy of the forward kinematics, the network was divided into six sub-networks corresponding of each DOF, thus, the accuracy of the solution was increased by one order of magnitude. Finally, position compensation algorithm was proposed to optimize the network. The results demonstrate the displacement accuracy is enhanced to level 10-3 mm, which meets the requirement of engineering application. The reliability of the proposed methods is validated by simulation in MATLAB software, which can be applied to solve the forward and inverse kinematics of common hybrid robots.

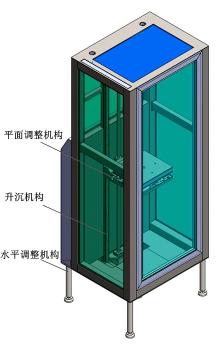

惯性约束聚变(ICF)是产生聚变反应的一种方法, 实现ICF反应必须提供高密度、高能量的激光束。神光-III激光装置是我国目前功率最高、能量最大、最先进的ICF装置[1], 在其光学回路中安装有一系列不同规则的光机模块, 这类光机模块称为在线可替换单元(LRU)。基于LRU模块制造精密、造价昂贵、洁净度高、质量大等原因, 在装校和拆卸LRU模块时需要一套可实现6自由度精密调整的装校平台[2], 该装校平台主要由水平调整机构、升沉机构以及平面调整机构混联组成。

混联机构作为串联机构和并联机构的结合体, 既克服了并联机构工作空间小、运动不灵活的缺点, 又解决了串联机构精度、刚度及实时控制方面的不足, 兼具并联机构刚度大和串联机构工作空间大的优点, 是机构学重要的研究方向之一[3]。混联机构结构形式多种多样, 所涉及的理论研究亦较为广泛。Kanaan等[4]研制了一台5轴混联机床, 并对其运动学正逆解进行了研究。王瑞等[5]设计了一种新型混联加工中心, 结合解析法和数值法对其位姿正逆解进行了分析。Tanev[6]运用封闭解法研究了一种新型混联机构的运动学特性。孙涛等[7]发明了一种混联可重构机械手, 针对其静刚度进行了全域预估。Gherman等[8]建立了PARASURG-5M混联医疗机器人动力学逆解模型, 并用于该机构的动力控制。Ibrahim等[9]采用递归法研究了Logabex LX4混联机器人的动力学特性。Campos等[10]基于阿苏尔杆组法剖析了混联机构的型综合问题。Zeng等[11]运用群论对混联机构进行了构型分析。Wang等[12]对一种移动冗余混联机器人进行了误差补偿。针对EXE-M混联机器人, 潘伯钊等[13]提出了基于激光跟踪仪的快速零点标定技术。Gallardo-Alvarado[14]、罗华[15]等分析了混联机构的灵巧度, 陈小立[16]、史家顺[17]等则用不同的算法对相应混联机器人进行了轨迹规划。

本文对所设计混联平台进行了详细的运动学分析, 提出以各姿态调整机构位姿为中间变量构建系统运动学逆解模型, 降低了系统运动学逆解的求解难度, 所得逆解结果为解析值, 无理论误差。利用BP神经网络及其改进算法获得系统运动学正解, 正解精度得到有效提高, 满足工程实际应用。

神光-III精密装校平台如图1所示, 主要由4-SPU/PS水平调整机构、升沉机构、3-PPR平面调整机构混联组成, 充分结合了并联机构刚度大以及串联机构工作空间大的优点, 满足6自由度精密装校要求。

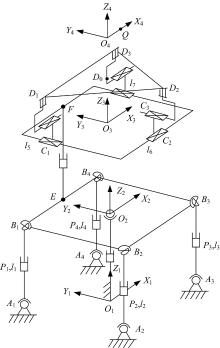

装校平台结构简图如图2所示, 其中4-SPU/PS水平调整机构主要由动平台B1B2B3B4、4条SPU驱动支链及一条PS随动支链组成, 该并联机构具有4个自由度, 分别为绕X、Y、Z轴的旋转以及沿Z轴的平移, 通过驱动移动副Pi便可实现机构的水平调整功能。升沉机构由丝杠导轨组构成, 实现沿Z轴的大行程平移。3-PPR平面调整机构主要由基座C1C2C3、动平台D1D2D3及3条PPR支链组成, 该并联机构具有3个自由度, 分别为沿X、Y向的平移以及绕Z轴的旋转。通过驱动3个移动副Ci便可实现机构的平面调整功能。

通过混联后, 该装校平台实质为4-SPU/PS+P+3-PPR混联机构, 并将具有6自由度精密调整功能。

实际装校过程中, 因机构自身结构尺寸限制, 4-SPU/PS水平调整机构绕Z轴旋转角度范围有限, 故在做运动学逆解分析时, Z轴旋转角调整由3-PPR平面调整机构实现。同时升沉机构主要提供沿Z轴的大行程平移, 不适宜用于精密定位, 故在进行姿态精密调整时, 升沉机构保持行程不变, Z轴的精确位移由4-SPU/PS水平调整机构提供, 即系统6自由度姿态精密调整功能主要由4-SPU/PS水平调整机构及3-PPR平面调整机构协调完成。如图2所示, 在4-SPU/PS水平调整机构基座A1A2A3A4及其动平台B1B2B3B4中心分别建立全局坐标系O1和局部坐标系O2, 同时在3-PPR平面调整机构基座及LRU模块中心分别建立局部坐标系O3、O4, 其中LRU模块通过专用工装固定安装于动平台D1D2D3之上。已知LRU模块中心在全局坐标系O1中的位姿(x, y, z, α , β , γ ), 求解各驱动位移量li即为运动学逆解。

对于并联机构而言, 通过坐标变换可以较容易得到其运动学逆解, 而求解混联机构运动学逆解则需建立相对复杂的数学模型, 其计算公式推导及计算过程繁复, 并且因机构差异而不具通用性。针对本文所设计的混联机构, 很难直接构建LRU模块位姿与驱动位移量之间的数学模型, 因此提出以各姿态调整机构的位姿为中间变量, 构建系统运动学逆解模型。

假设局部坐标系O4相对局部坐标系O3的位姿(x1, y1, d1, 0, 0, γ 1), 局部坐标系O2相对全局坐标系O1的位姿(0, 0, z1, α 1, β 1, 0), 其中x1、y1、z1为对应的位置参数, α 1、β 1、γ 1为对应的姿态角参数, d1为D0到坐标系O4原点的Z向距离。此时求解各姿态调整机构位姿的关键在于构建(x1, y1, z1, α 1, β 1, γ 1)与(x, y, z, α , β , γ )的函数关系, 以求解局部坐标系O4坐标原点在全局坐标系O1中的位置矢量为例介绍两者函数关系的建立。

通过各姿态调整机构的位姿可以求得局部坐标系O4坐标原点在全局坐标系O1中的位置矢量:

式中:

局部坐标系O4坐标原点在全局坐标系O1中的位置矢量可以直接通过局部坐标系O4相对全局坐标系O1的位姿变换求得:

式中:

联立式(1)(2)可得:

同理, 在局部坐标系O4内取两点D0、Q, 其中D0为Z4轴负方向与动平台D1D2D3相交点, Q位于X4轴正方向, 距坐标原点一个单位长度, 满足:

由式(4)(5)分别求得:

式中:d4=d2+d3, d5=d4-d1。

联立方程组(3)(6)(7)解得:

式中:A=cosγ sinβ cosα +sinγ sinα

B=cosγ sinα -sinγ sinβ cosα

C=cosβ cosα

D=sinγ cosβ

至此, 已完整求得各姿态调整机构位姿, 不难发现, α 1、β 1、γ 1只与α 、β 、γ 有关, 并且呈现高度的非线性特性, 而位移x1、y1、z1与末端位姿的关系更为复杂、耦合性更强。

在求得各姿态调整机构位姿后, 求解系统运动学逆解相对比较容易。对于4-SPU/PS水平调整机构, Bi在局部坐标系O2中位置矢量

从而求得水平调整机构运动学逆解:

同理, 对于3-PPR平面调整机构, Di在局部坐标系O4中位置矢量

由设计制造关系可知, C1、C3分别与D1、D3在Y3向的坐标值相等, C2与D2在X3向的坐标值相等, 从而解算得平面调整机构运动学逆解:

亦即:

综合式(10)(13)即可得到系统运动学逆解:

BP神经网络是人工建立的以有向图为拓扑结构的动态系统, 可以实现从输入到输出的任意非线性映射。由于BP神经网络采用了全局逼近的方法, 并且具有很好的泛化能力, 因此很适合混联机构运动学正解的分析。

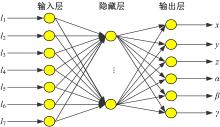

单就神经网络而言, 多层神经网络的预测精度比单层更准确, 但耗时较长, 确定具体结构也相对复杂[19]。因此本文采用单层神经网络结构, 以系统7个驱动位移量作为输入, 以LRU模块位姿对应的6个参数作为输出, 构建如图3所示“ 同输入, 同输出” 神经网络。为保证预测精度, 需要合理设计神经网络的结构参数。经过反复试验表明, 分别采用tangent sigmoid、purelin函数作为隐含层和输出层的激活函数, L-M优化函数作为网络的训练函数时预测精度较好。而隐藏层节点数根据经验公式采用逐步增长法确定[20], 实验表明, 当隐含层节点为8时预测精度最高。同时为取消各维数据间数量级差别, 避免神经网络产生较大误差, 数据样本按照式(15)进行归一化处理[21]:

式中:xk为样本实际值; xmin为样本中最小值; xmax为样本中最大值; x'k为样本归一化后的数值。

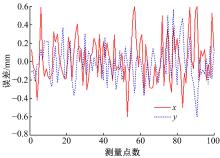

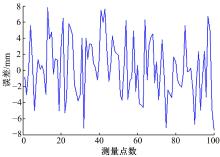

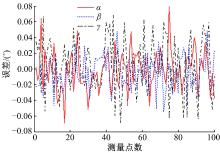

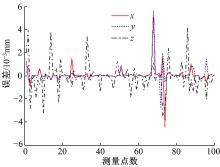

为防范不可预测工作空间的出现, 必须保证有足够的训练样本, 通过对不同数目样本下的预测精度进行对比, 发现2000组样本基本可以完成对工作空间的覆盖。因此, 在系统工作空间范围内随机生成2000组模块位姿参数(x, y, z, α , β , γ )作为网络的输出。根据装校平台实际设计制造尺寸及工程设计任务书要求, 各自由度可达工作空间满足约束条件(16)。通过运动学逆解求解对应位姿的各个驱动位移量(l1, l2, l3, l4, l5, l6, l7)作为网络的输入, 从而构建网络的映射样本。在完成网络的训练后, 同理生成100组测试样本用于验证运动学正解误差, 所得位移及姿态角误差如图4、图5和图6所示。

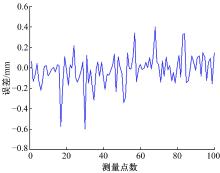

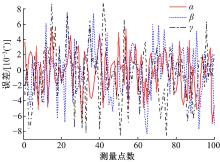

由以上误差数据分析可知, 位移和姿态角两类参数计算精度有所不同, 这表明这两类参数在对网络的非线性映射上存在差异, 同时位移参数中由于各向位移取值范围不同, 使得其精度也存在差异。因此, 采用“ 同输入, 单一输出” 的方法重新设计神经网络, 分别实现对单个自由度的求解, 即对应6个位姿参数设计6层子网络, 网络结构如图7所示, 所得位移及姿态角误差如图8~图10所示。

分析可知, “ 同输入, 单一输出” 神经网络并未能解决不同类自由度以及各类自由度取值范围的不同对求解精度的影响, 但相对“ 同输入, 同输出” 神经网络而言其求解精度更高, 相应自由度求解精度均提高了一个数量级, 其中姿态角精度已达到10-3(° )级, 而位移精度仍有待提高, 这也表明BP神经网络对复杂的非线性系统的预测精度有限, 其逼近能力存在一定局限性。

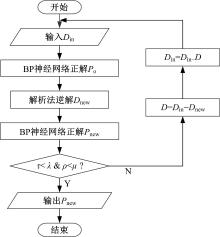

通过“ 同输入, 单一输出” 重新设计神经网络后, 姿态角精度已达10-3mm级, 满足工程应用的要求, 因此只需进一步提高位移的求解精度。为此, 本文提出一种基于位置补偿的算法对神经网络进行改进, 以期降低位移自由度的计算误差, 该算法流程如图11所示。

τ =

ρ =

式中:(x', y', z')为利用改进型神经网络解算所得位置坐标; l'i为所对应驱动位移量。

图11中, λ 和μ 为目标误差, 当位置误差τ 和驱动误差ρ 达到设定目标误差时, 即τ < λ 、ρ < μ , 则直接输出位姿Pnew; 若不满足条件, 则计算驱动位移量偏差D, 并进行补偿获得新的输入Din, 循环往复该过程, 直至满足目标误差要求。由图12可知, 经过改进的BP神经网络, 其位移精度得到有效提高, 精度达到10-3 mm级, 满足工程应用的精度要求。

针对神光-Ⅲ 激光装置LRU装校需要, 研制了一套具有6自由度精密调整功能的混联装校机构。以各姿态调整机构位姿为中间变量构建系统运动学逆解模型, 降低了系统运动学逆解的求解难度, 所得逆解结果为解析值, 无理论误差。以“ 同输入, 单一输出” 设计神经网络, 有效提高了运动学正解精度。基于位置补偿算法对神经网络进行改进, 使位移运动学正解精度达到工程应用要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|