作者简介:陈超(1990-),男,博士研究生.研究方向:塑性成形工艺.E-mail:science_chen@163.com

为了实现铝合金板的有效连接并降低连接点凸起的高度,研究了一种平压重塑形连接的工艺。通过分瓣式模具产生无铆连接点,再采用一个平整的模具和一个带凸起的模具对连接点进行平压重塑形。通过剪切试验测得无铆连接点和平压重塑形连接点的剪切强度,并得到了连接点的能量吸收值、失效模式和相关尺寸参数等。研究表明,平压重塑形连接技术不仅可以降低连接点凸起高度,还有助于提高连接点的剪切强度和能量吸收值。平压重塑形连接技术通过增加连接点的颈厚值来增加连接点的剪切强度。

In order to join aluminum alloy sheets effectively and reduce the protrusion height, a reshaping method was investigated in this paper. A clinched joint was produced by extensible dies, then the clinched joint was reshaped by a flat die and a bumped die. The shearing strengths of the clinched joint and reshaped joint were measured; the energy absorption, failure mode and relevant geometrical parameters were obtained. The results show that the reshaping method can not only reduce the protrusion height, but also increase the shearing strength and energy absorption. The neck thickness of the joint is increased by the reshaping method to increase the shearing strength.

未来汽车发展趋势可以概括为“ 三化” , 即轻量化、电子化和计算机信息化。采用轻质材料、合理机械结构和先进成形工艺是实现汽车轻量化的3种途径[1]。汽车总体性能的改善有2/3靠材料, 材料的先进性在相当程度上决定了汽车的性能。材料轻量化主要是使用轻质合金, 如铝合金、镁合金、镁铝合金以及高强钢板及复合材料[2, 3]。由于铝合金的表面有氧化层, 传统焊接方法不适合应用于铝合金板材的连接。自冲铆接技术可以有效连接铝合金板材[4], 但自冲铆连接过程中额外的铆钉又增加了自冲铆连接点的重量, 不符合汽车轻量化的要求。此外, 自冲铆的铆钉在连接过程中会穿透上板, 对板材造成损伤, 并影响连接点的防腐处理。近些年, 不需要额外铆钉的无铆连接技术得到了快速发展。

无铆连接技术利用材料的塑性变形实现板材的连接[5, 6]。在连接过程中没有化学反应, 因此铝合金表面的氧化层对无铆连接技术没有影响。无铆连接技术在板材间产生一个相互镶嵌的机械锁[7], 通过机械锁使板材紧固在一起[8], 因此不需要铆钉。无铆连接技术在连接过程中不会穿透上板, 因此对板材没有损伤, 防腐处理方便。

无铆连接可连接的板材组合广泛[9, 10, 11], 不同厚度和不同材质的板材都可以连接在一起。无铆连接还可用于连接表面有涂层或镀层的板材。无铆连接生产效率高, 没有复杂的前处理和后处理工序, 不需要预打孔, 也不需要额外的辅助材料。无铆连接点强度高, 连接质量可靠, 具有很高的疲劳强度。但是, 无铆连接也存在一个明显的缺点。由于无铆连接是将铝合金板材置于一个凹腔内发生塑性变形产生的, 因此在铝合金板材的一侧会产生一个较高的凸起。较高的凸起制约了无铆连接的应用范围, 使无铆连接不能应用于有较高表面要求的场合。尤其在汽车外覆盖件的连接上, 无铆连接所形成的凸起更是严重影响了汽车车身的美观。而美观整洁的车身外观正是一辆汽车的重要评价指标之一。

为了降低无铆连接点凸起的高度, 作者研发了一种铆压重塑形连接的新工艺[12]。该工艺采用一对平整的模具对连接点的凸起施压, 使连接点凸起高度降低, 并通过在连接点内植入一个带凸起的铆钉控制连接点在塑性变形过程中的材料流动。该工艺可显著降低无铆连接点凸起的高度, 并提高无铆连接点的强度。但额外的铆钉增加了连接点的重量, 不利于实现汽车轻量化。

为了降低连接点的凸起高度, 并增加连接点的强度, 本文研究了一种平压重塑形连接的工艺。通过一个带凸起的模具和一个平整的模具对连接点的凸起施加压力, 降低连接点的凸起高度。通过剪切试验得到平压重塑形连接点的剪切强度、失效模式和能量吸收等, 并对连接点强度提高的原因进行了分析。

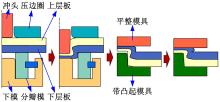

平压重塑形连接的过程如图1所示。具体实施过程如下:

(1)将双层需要连接的板材放在分瓣式模具上, 通过压边圈将板材局部固定于分瓣式模具和压边圈之间。

(2)冲头向下运动, 使板材向分瓣式模具围成的凹腔内变形。

(3)当下层板材接触到下模后, 下层板材和上层板材的材料变为沿径向流动。分瓣式模具在材料流动的推动下沿径向扩展, 使凹腔体积变大。

(4)上层板材和下层板材在塑性变形过程中产生一个互相镶嵌的机械锁。

(5)将形成的无铆连接点置于一个带凸起的模具和一个平整的模具之间, 无铆连接点的凹坑倒扣在带凸起模具的凸起上。

(6)平整的模具向下运动, 挤压无铆连接点的凸起, 使凸起处的材料向下流动, 降低凸起高度。在材料流动过程中, 无铆连接形成的机械锁没有被损坏, 上层板材和下层板材始终连接在一起。

本次试验所用的板材材料为AL5052铝合金。近些年, 由于AL5052铝合金具有较高的强度和优良的成形性能, 这种板材在汽车车身上得到了广泛应用。采用Instron5982拉伸试验机进行拉伸试验得到AL5052铝合金的力学性能。AL5052铝合金的泊松比为0.33, 弹性模量为62.7 GPa, 屈服强度为186 MPa。所有试验用的AL5052铝合金板都沿轧制方向统一从一块厚1.9 mm, 长2000 mm、宽1500 mm的大AL5052铝合金板上切割下来。切割后的铝合金板长度为80 mm, 宽度为25 mm。

采用无铆连接试验产生无铆连接点。无铆连接试验设备采用如图2所示的一普莱斯公司研发的无铆连接冲压机。无铆连接所用的模具分为圆模和分瓣式模具两种。本次试验采用如图3所示的分瓣式模具。分瓣式模具由模具钢制成, 具有很高的刚度和强度, 包括冲头、压边圈、分瓣模、下模和复位弹簧等。在连接过程中, 下模固定在无铆连接冲压机下端, 冲头安装在无铆连接试验机上端。冲头下行的速度设置为0.5 mm/s, 下模固定不动。

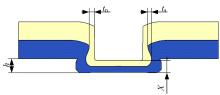

无铆连接冲压机可通过位移传感器和各类阀门精确检测、记录和控制冲头的位移。无铆连接点的颈厚值tn和内锁值ts是影响连接强度的两个主要尺寸参数。凸起高度h是影响连接点外观的主要参数。无铆连接点的关键尺寸参数如图4所示。通过控制冲头的位移产生底厚值X分别为1.4、1.5、1.6 mm的无铆连接点。

目前无铆连接技术没有大范围应用于连接汽车车身的一个重要原因就是无铆连接处存在一个较高的凸起。该凸起不仅严重影响了汽车车身的美观程度, 还导致无铆连接技术无法应用于汽车狭窄空间处的板材连接。本文在研究过程中将连接处的凸起高度控制在1.1 mm以下, 以使该平压重塑形工艺具有更强的工程实际应用价值, 可应用于汽车车身狭窄空间处的板材连接。

通过一台160 kN的伺服液压机对产生的无铆连接点进行平压重塑形试验。如图5所示, 采用一个带凸起的模具和一个平整的模具对无铆连接点的凸起施加压力。带凸起的模具上有一个凸起, 无铆连接点的凹坑倒扣在该凸起上。在重塑形过程中, 设置伺服液压机的输出力为25 kN, 下行速度为0.05 mm/s。当输出力达到25 kN时, 伺服液压机停止工作, 平压重塑形过程结束。

剪切强度和拉伸强度是连接点强度的两个主要评价指标。剪切强度可以评价连接点在承受径向载荷时的抗剪能力, 而拉伸强度可以评价连接点在承受轴向载荷时的抗拉能力。目前, 很多学者在研究中主要将剪切强度作为连接点的评价指标[13]。

在本次试验中, 对平压重塑形连接点进行剪切试验, 得到平压重塑形无铆连接点的剪切强度, 并以此作为评价连接点强度的指标。采用Instron5982试验机进行剪切试验, 剪切速度设置为2 mm/min。当上层板材和下层板材分离失效时, Instron5982试验机停止工作。用于剪切试验的试样连接方式如图6所示。上层板材和下层板材位于同一直线上, 平压重塑形连接点置于上层板材和下层板材重叠处的中心位置。在剪切试验过程中, 下层板材固定不动, 上层板材在试验机的带动下向上运动直到连接点失效。

Instron5982试验机在剪切试验过程中测量得到的最大力就是连接点的最大剪切强度。为了保证试验的合理性和准确性, 每组试验重复进行5次, 取5次试验所得的平均值作为连接点的剪切强度, 并以此为指标评价连接点的强度。

按照试验方法得到底厚值分别为1.4、1.5、1.6 mm的无铆连接点和平压重塑形无铆连接点。在对这些连接点进行剪切试验后得到各类连接点的平均剪切强度如表1所示。

| 表1 连接点的剪切强度 Table 1 Shearing strengths of joints |

从表1可以看到, 所有平压重塑形连接点的剪切强度都高于无铆连接点。在所有连接点中, 底厚值为1.6 mm的平压重塑形连接点具有最高的剪切强度, 而底厚值为1.4 mm的无铆连接点具有最低的剪切强度。当底厚值为1.4 mm时, 平压重塑形连接点的强度比无铆连接点的强度增加了32.0%。当底厚值为1.6 mm时, 平压重塑形连接点的强度比无铆连接点的强度增加了26.2%。当底厚值为1.5 mm时, 平压重塑形连接点的强度比无铆连接点的强度增加了31.8%。对于不同的底厚值, 平压重塑形连接工艺均可有效提高无铆连接点的强度。当无铆连接点的强度不能满足需求时, 可以采用平压重塑形连接点代替无铆连接点以获得更高的连接强度。

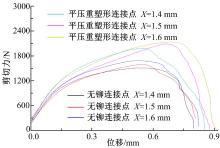

在剪切试验中得到的各种类型连接点的剪切力-位移曲线如图7所示。所有平压重塑形连接点的剪切力-位移曲线都高于无铆连接点。所有的剪切力-位移曲线具有相似的发展趋势。在达到剪切力峰值之前, 连接点的剪切力随位移的增加而增加。在达到剪切力峰值之后, 连接点的剪切力随位移的增加而降低。在这个过程中, 两块板材渐渐发生分离, 连接点失效。从图7可以看到, 平压重塑形连接点在失效前的位移都高于无铆连接点, 说明平压重塑形连接点的安全性更高。

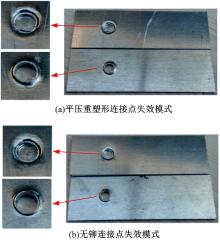

断裂失效和剥离失效是无铆连接点失效的两种主要模式。当具有较小的颈厚值时, 连接点颈部所能承受的最大剪切力低于机械锁脱开所需要的最大剪切力, 这种情况下容易发生断裂失效。当具有较小的机械锁时, 机械锁脱开所需要的最大剪切力低于连接点颈部所能承受的最大剪切力, 这种情况下容易发生剥离失效。

如图8所示, 无铆连接点和平压重塑形连接点在剪切试验中的主要失效模式都是断裂失效, 平压重塑形工艺没有改变无铆连接点的失效模式。在剪切过程中, 当剪切力达到颈部所能承受的最大剪切力后, 上层板材在颈部发生断裂, 与下层板材分离, 机械锁失效。

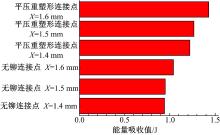

连接点在剪切试验中的能量吸收情况是评价连接点质量的一个重要指标, 该值可以通过计算剪切力-位移曲线中剪切力与横坐标所包围的面积得到。所得的各种类型连接点的能量吸收值如图9所示。所有平压重塑形连接点的能量吸收值都高于无铆连接点的能量吸收值。

当底厚值为1.4 mm时, 平压重塑形连接点的能量吸收值比无铆连接点的能量吸收值增加了29.8%。当底厚值为1.6 mm时, 平压重塑形连接点的能量吸收值比无铆连接点的能量吸收值增加了37.5%。当底厚值为1.5 mm时, 平压重塑形连接点的能量吸收值比无铆连接点的能量吸收值增加了32.2%。平压重塑形连接工艺可有效提高无铆连接点的能量吸收能力, 使无铆连接点的可靠性和安全性大大提高了。

无铆连接点的几何形状和尺寸参数对无铆连接点的强度和失效模式有重要影响。无铆连接点的颈厚值tn和内锁值ts是影响连接强度的两个主要尺寸参数。当失效模式为断裂失效时, 颈厚值对连接点的强度有重要影响。当失效模式为剥离失效时, 内锁值对连接点的强度有重要影响。在剪切试验中, 平压重塑形连接点和无铆连接点的失效模式都是断裂失效。这说明, 对于本次试验的连接点, 剪切强度主要受颈厚值的影响。颈厚值是决定无铆连接点和平压重塑形连接点剪切强度的关键因素之一。

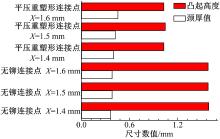

如图10所示, 本次试验产生的各种类型的连接点的颈厚值各不相同。底厚值为1.6 mm的平压重塑形连接点的颈厚值最大, 而底厚值为1.4 mm的无铆连接点的颈厚值最小, 相差19.7%。平压重塑形工艺有助于增大无铆连接点的颈厚值。

从以上讨论中可以发现, 连接点剪切强度、能量吸收值的变化趋势和连接点颈厚值的变化趋势是一致的。这说明颈厚值直接决定着平压重塑形连接点的剪切强度。

从试验结果可以发现, 底厚值为1.6 mm的连接点的剪切强度和能量吸收等指标均优于底厚值为1.4 mm和1.5 mm的连接点。随着冲头继续向下运动, 底厚值越来越小, 而颈厚值也会越来越小[14], 因此连接点的强度也会越来越低。

底厚值为1.6 mm的平压重塑形连接点的剪切强度和颈厚值最大。底厚值为1.6 mm的无铆连接点和平压重塑形连接点的剖面图如图11所示。图11中左边是平压重塑形连接点, 右边是无铆连接点。从图11中可以看出, 连接点的上层板材和下层板材在平压重塑形之后仍然通过机械锁连接在一起。机械锁在平压重塑形过程中没有被损坏。平压重塑形连接点的颈厚值得到了加强, 这也是平压重塑形连接点剪切强度得到增加的主要原因。

从图10和图11还可以看到, 平压重塑形连接点的凸起低于无铆连接点的凸起。当底厚值为1.6 mm时, 平压重塑形连接点的凸起高度比无铆连接点低34.8%。平压重塑形连接工艺可有效降低连接点的凸起高度, 使连接点可应用于对表面有较高要求的地方。

(1)在所有连接点中, 底厚值为1.6 mm的平压重塑形连接点具有最高的剪切强度, 而底厚值为1.4 mm的无铆连接点具有最低的剪切强度。当底厚值为1.6 mm时, 平压重塑形连接点的强度比无铆连接点的强度增加了26.2%。平压重塑形连接工艺可有效提高无铆连接点的强度。

(2)无铆连接点和平压重塑形连接点在剪切试验中的主要失效模式都是断裂失效, 这主要是由于连接点颈部强度不足造成的。平压重塑形工艺没有改变无铆连接点的失效模式。

(3)当底厚值为1.6 mm时, 平压重塑形连接点的能量吸收值比无铆连接点的能量吸收值增加了37.5%。平压重塑形连接工艺可有效提高无铆连接点的能量吸收能力。

(4)颈厚值直接决定着平压重塑形连接点的剪切强度。平压重塑形工艺在降低连接点凸起高度的过程中增加了连接点的颈厚值, 从而提高了连接点的强度和能量吸收能力。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|