作者简介:申桂香(1957-),女,教授,博士生导师.研究方向:数控装备及其全生命周期工程.E-mail:shengx@jlu.edu.cn

为合理计算数控组合机床整机平均维修时间,本文提出基于系统组件故障率和维修时间模型来确定系统平均维修时间的方法。根据数控组合机床子系统故障信息,引入平均秩次法进行基于时间相关的子系统故障率建模,进而实现数控组合机床系统故障率建模。结合各子系统维修时间函数,建立了数控组合机床整机平均维修时间模型,并确定了最小故障次数下的整机平均维修时间。本文研究为系统维修时间设计及维修计划制定奠定了理论基础。

In order to reasonably compute the average maintenance time of combination of CNC machine tools, a calculation method of the average maintenance time is developed based on the system component failure rate and maintenance time model. First, according to the subsystem fault information of the combination of CNC machine, the mean rank method is introduced to establish the time related subsystem failure rate model. Then the system failure rate model of the combination of CNC machine tools is derived. Finally, combining the subsystem maintenance time function, the average maintenance time model of the combination of CNC machine tools is established, and the average maintenance time is determined by the minimum number of failures. This research may provide reference for system maintenance time design and maintenance planning.

有统计表明[1], 数控组合机床维修保养费用在整个寿命周期费用中的占比高达20%~30%。因此, 进行整机维修时间研究对于合理选择维修策略、制定维修计划, 保证企业生产的可持续性、减少企业停机维修损失等有重要意义。

目前, 国内外对于维修策略的研究主要集中于维修模型的研究, 且主要基于成本与可靠性为约束展开。Dale等[2]建立了以可靠性为约束条件维修费用最小维修计划优化模型。成国庆等[3]针对工程技术领域中的串联可修系统, 以系统中部件的故障次数为更换策略, 系统平均费用率为目标函数, 提出了一种维修更换模型。申桂香等[4]在有效性最大的基础上, 提出一种在修复型维修状态下的最佳预防维修间隔时间模型, 最大限度保证机床的使用性能并减少维修费用。石慧等[5]提出一种基于复杂系统剩余寿命有效预测的预防性维护维修策略, 其优化模型的目标函数是最小化平均维护费用。程志君等[6]针对部件间存在经济相关性的复杂系统, 提出一类基于机会策略的视情维修优化模型。通过对比发现, 应用模型能够降低系统的运行维护费用, 如果部件级失效率之比在适当范围内, 其经济相关性越强, 节省费用的效率越高。蔡景等[7]以故障风险为约束, 以系统总体维修费用最小化、系统利用率最大化为目标, 建立了复杂系统成组维修策略的优化模型。李剑涛等[8]从装备的可靠性和维修费用出发, 重点研究了年龄维修策略的维修间隔期和定期检测策略的检测时间间隔的定量分析方法。

系统维修时间与组件故障率及维修时间密切相关, 是组件故障率及其维修时间的函数。但目前系统预防维修时间或平均维修时间的确定大多忽略系统组件的故障率及各组件维修时间, 而是将其所有组件维修时间不加区分统一放在一起, 通过模型假设、参数估计及假设检验确定其分布模型进而通过点估计得到。该计算得到的系统平均维修时间存在较大误差, 使得据此制定的维修周期计划不符合工程实际, 影响维修效果。因此, 本文将考虑系统组件的故障时间相关性, 建立基于故障时间相关的组件故障率模型[9], 结合各组件维修时间模型, 建立基于组件平均维修时间加权的系统平均维修时间模型以确定最小故障次数下系统平均维修时间。以数控组合机床为例介绍具体计算过程, 为实现系统维修时间设计及维修计划制定提供理论依据。

首先, 建立时间相关下系统组件故障率模型; 然后, 依据系统组件串联关系建立系统故障率模型并确定系统最小故障率值; 最后, 结合各组件维修时间模型建立最小故障率下系统平均维修时间模型。

综合考虑系统其余组件故障时间和定时截尾可靠性试验等多重截尾数据对系统组件故障时间的影响, 引入平均秩次法对故障时间次序进行修正, 应用近似中位秩法建立经验分布函数, 采用极大似然估计法(MLE)法进行参数估计, 采用d检验法进行模型拟合性检验, 以确定各系统组件可靠性函数[10]。

(1)系统组件故障秩次修正

为节约试验时间和费用, 数控组合机床可靠性试验采用定时截尾方式进行, 因此, 试验结束时每台试验机床会产生一个截尾数据(验截止时间与最后一个试验时间之差)。同时, 当系统故障时, 一个组件会产生一个自身的故障时间并使得系统所有其他组件的时间截尾。因为多重截尾数据的存在, 致使被研究组件的故障次序发生变化, 为此, 本文采用Johnson法[8], 引入秩增量来修正这一秩次变动。

系统任一组件A第i个故障数据的秩增量

式中:

组件A的第i个故障数据的秩次为:

修正后的数控组合机床的故障分布函数F(ti)的经验值按近似中位秩法计算, 公式为:

(2)参数估计与修正

本文以两参数威布尔分布为假设模型, 考虑到各系统组件样本量较少, 为提高参数估计精度, 本文采用极大似然估计法(MLE)进行模型参数估计。

设t1, t2, …, tn为一组件故障间隔时间顺序统计量, 威布尔模型的形状参数和尺寸参数的极大似然估计

迭代算法为:

式中:

因系统组件故障数据个数较少, 属于小样本问题。使用MLE法得到的结果有一定偏差, 因此需要在参数估计结果的基础上进行偏差修正, 公式如下:

式中:γ β

当n≥ 4, 且为偶数时, 有

当n为大于等于5的奇数时, 有

对于任意n≥ 3, 有γ β

基于MLE的尺度参数α 的偏差修正公式为:

式中:γ α

(3)假设检验

本文采用d检验法对系统组件故障间隔时间分布函数进行拟合优度检验。d检验法是将n个试验数据按由小到大的次序排列, 根据假设的分布, 计算每个数据对应的F0(xi), 将其与经验分布函数Fn(xi)进行比较, 其中差值的最大绝对值即检验统计量Dn的观察值。将Dn与临界值Dn, α 进行比较。满足下列条件, 则接受原假设, 否则拒绝原假设。

式中:Dn, α 为临界值; F0

在系统组件维修性建模过程中, 考虑系统组件的小样本特点, 采用正态分布的小样本数据处理方法和粒子群优化算法进行参数优化估计, 确定其维修时间模型间, 计算各系统组件平均维修时间, 为后面考虑系统组件间故障相关性的维修时间计算提供基础。

故障维修时间τ 服从对数正态分布ln(μ , σ 2), 则其对数lnτ 服从正态分布N(μ , σ 2)。那么维修时间τ 的概率密度函数表达式为:

累积分布函数表达式为:

式中:σ 和μ 为待估参数。

对σ 和μ 进行参数估计。设样本τ 1, τ 2, …, τ n是某个层级系统组件的维修时间数据, 对于样本τ i处的维修概率估计值

式中:Xi=lnτ i;

由于Xi=lnτ i, 因此在得到维修概率估计值

最小二乘法的约束准则为:

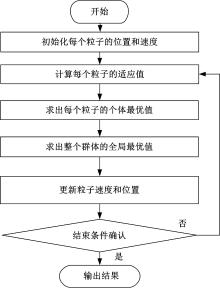

式(17)是在最小二乘法的约束准则下的参数优化问题, 可以使用粒子群优化算法(Particle swarm optimization, PSO)来求解。PSO优化算法的流程图如图1所示。

一个系统的维修时间可以表示成其组成零部件维修时间的函数, 因此, 可以通过计算其系统组件或部件的平均维修时间得到系统的平均维修时间。系统平均维修时间可以通过计算系统组件平

均维修时间的加权平均值得到, 加权系数的大小跟系统组件的故障次数相关。设MTTRi为第i个系统组件的平均维修时间, fi为第i个系统组件在系统设计寿命期内的故障次数, qi为系统组件i的数量, 则系统平均维修时间为:

考虑到系统组件的故障次数与其故障率密切相关且所有部件使用时间相同, 加之考虑了系统组件间故障相关性的故障率, 使得加权系数更加准确合理, 故可以用λ i代替fi。若在一个设备里面, 系统组件划分都是唯一的, 则qi=1, 进而系统平均维修时间可以改写为:

式中:λ i为各层级系统组件故障率。

由式(19)可知, 该系统平均维修时间计算综合考虑了各个系统组件的故障率, 对不同系统组件赋予了相应的维修加权系数, 使得系统平均维修时间计算符合企业生产实际。

数控组合机床系统是各组件组成的串联系统, 依据各系统组件故障率函数λ i(t), 得到数控组合机床系统故障率函数λ (t)为:

依据Matlab编程可确定系统最小故障率时的时间

本文结合数控组合机床的主要结构以及工作过程, 应用模块化方法进行整机的功能系统划分, 具体如表1所示。

| 表1 数控组合机床子系统划分表 Table 1 Subsystem partition of numerical control combined machine tool |

为简化计算过程, 进一步将其划分为3类组件, 具体如表2所示。

| 表2 数控组合机床组件划分 Table 2 Division of CNC machine tool components |

课题组对5台采用定时截尾方式进行可靠性试验的数控组合机床进行为期6个月跟踪, 采集5台数控组合机床的现场运行故障数据28条, 试验截尾时间数据5条。如表3所示, 可以根据故障机理分析确定3类组件故障信息。

| 表3 三系统组件故障时间 Table 3 Failure time of three system component |

表3中带“ * ” 的表示机械组件故障数据; 带“ #” 的表示辅助组件故障数据; 其余为电气组件故障数据。

本文以机械组件为例介绍建模过程, 依据式(3)对机械组件故障秩序进行修正, 如表4所示。

| 表4 机械组件故障秩序修正 Table 4 Fault order correction of mechanical component |

按式(4)进行迭代计算, 对机械组件的参数估计, 运行Matlab编程进行100次迭代。得到形状参数的估计值为:

再由式(5)可得尺度参数α 的估计值为:

同理, 可得其余两系统组件的参数估计值, 如表5所示。

| 表5 三系统组件可靠性模型参数估计值 Table 5 Reliability model parameter estimation of three system component |

利用式(8)对3个系统组件威布尔分布的参数进行偏差修正, 整理得表6。

| 表6 三系统组件可靠性模型参数修正值 Table 6 Reliability model parameter correction value of three system component |

对数控组合机床机械组件故障时间分布函数进行d检验, 得到拟合检验表, 如表7所示。

| 表7 机械组件拟合性检验表 Table 7 Fitting test of mechanical components |

由表7可知, Dn的观察值为0.4969, 取显著性水平α =0.10, 查表Dn, α =1.22/

λ 1

同理, 可得电气组件的故障率函数为:

λ 2

辅助组件的故障率函数为:

λ 3

5台数控组合机床的故障维修时间信息分析整理如表8所示。

| 表8 数控组合机床故障维修时间表 Table 8 Failure repair time of CNC machine tool |

表格中, 带“ * ” 的为机械组件维修时间数据; 带“ #” 的为辅助组件维修时间数据; 其余为电气组件维修时间数据。

以机械组件为例, 对其维修时间进行建模。假设机械组件维修时间服从对数正态分布, 其参数估计如表9所示, 表中均值和方差分别为1.4256、1.003。

在得到机械组件样本各点(τ i,

| 表9 机械组件维修模型参数估计表 Table 9 Parameters estimation of mechanical components maintenance model |

同样进行d检验对模型进行拟合优度检验, 如表10所示(取显著性水平α =0.10)。

| 表10 三类组件维修时间模型d检验 Table 10 Maintenance time model d test of three class component |

由表10可知, 所有Dn< Dn, α , 通过拟合优度检验。系统组件的维修时间分布函数, 如表11所示。

| 表11 三类系统组件维修时间分布函数 Table 11 Maintenance time distribution function of three types of system components |

依据公式MTTR=

数控组合机床系统是3类组件组成的串联系统, 依据各系统组件故障率函数, 得到数控组合机床系统故障率函数为:

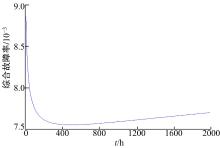

数控组合机床系统故障率曲线如图2所示。

使用Matlab对系统综合率函数进行极小值编程可得, 当故障时间t=494.6 h时, 对应于数控组合机床故障率的最低, 对应的各系统组件故障率为:

λ 机

λ 电

λ 辅

故可得故障时间t=494.6 h时, 数控组合机床整机平均维修时间为:

因此, 最小故障率下的数控组合机床整机平均维修时间为5.812 h。

本文引入平均秩次法进行多重截尾故障秩次修正, 应用极大似然估计法进行系统组件故障率模型参数估计, 并进行参数修正与模型拟合性检验, 实现时间相关下系统组件故障率建模, 提高模型准确性与合理性。针对各系统组件维修时间小样本特点, 进行最小二乘法约束准则下的参数优化, 使用粒子群优化算法进行参数估计, 并进行模型拟合性检验, 建立了小样本下系统组件维修时间模型, 提高了模型精度。综合考虑数控组合机床系统组件故障时间相关性, 结合各组件维修时间模型, 建立了最小故障次数下基于组件平均维修时间加权的系统平均维修时间模型以确定系统平均维修时间, 修正传统系统维修时间设计的弊端, 为合理制定维修策略奠定基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|