作者简介:谷晓燕(1979-),女,副教授,博士.研究方向:先进材料连接.E-mail:guxy@jlu.edu.cn

采用纯Cu箔作中间层,将S355钢与6005A铝合金异种金属进行了瞬间液相(TLP)扩散连接。运用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)以及万能试验机对接头进行了系统地分析。结果表明:连接条件为580 °C和15 min时,接头界面出现分层结构;随着保温时间的延长和加热温度的升高,接头界面扩散区宽度逐渐变大,分层现象不明显,但在近钢侧的Fe-Al金属间化合物层会有裂纹出现。近钢侧Fe-Al金属间化合物层的显微硬度可达439 HV。当连接条件为580 °C和30 min时,接头拉剪强度最高,为77 MPa。添加中间层Cu箔,连接初期产生共晶液相润湿钢和铝的表面,连接后期阻碍Fe元素和Al元素之间的互扩散,从而保证了接头的质量。

Transient liquid phase diffusion bonding of steel/aluminum alloy dissimilar metal joints was carried out with pure Cu foil as the interlayer. The microstructure and mechanical properties of the joints were analyzed by Scanning Electron Microscope (SEM), Energy Dispersion Spectrometer (EDS), X-ray Diffraction (XRD) and instron testing machine. Results show that, under the bonding condition of 580 ℃ and 15 min, layered structure appears in the joint. With the increase in holding time and bonding temperature, the width of diffusion zone increases, which indicates that sufficient reaction occurs at the interface, and the layered structure can not be observed obviously. However, cracks appear in the Fe-Al intermetallic compound layer near the steel side. The microhardness of the Fe-Al intermetallic compound layer adjacent to the steel side reaches 439 HV. When the holding time and bonding temperature are 30 min and 580 ℃, the joint shear strength reaches the highest, up to 77 MPa. At the beginning of the joining process, Cu foil added generates eutectic liquid to wet the surface of steel and aluminum alloy and blocks the interdiffusion between Fe and Al elements in the later joining process. Thus the joint quality can be ensured.

S355钢是按照欧洲标准EN 10025生产的一种低合金高强度结构钢[1], 具有高强度、良好的低温冲击韧性以及优良的焊接性能, 广泛应用于起重机械、车辆船舶以及钢结构建筑等行业的重要承载结构件中[2]。中等强度的6005A铝合金具有优良的挤压成型性和良好的焊接性[3], 现已广泛应用于现代化车辆中。基于钢结构和铝合金的各自优势, 钢/铝异种金属连接的复合结构在现代工业生产中具有越来越广泛地应用前景。但由于钢和铝在物理性质和化学性质方面存在着巨大差异, 并且高温下Fe与Al极易生成脆性金属间化合物, 这就对钢/铝异种金属的连接方法提出了更高的要求[4]。

近年来, 学者们对钢/铝连接进行了广泛的研究, 几乎涉及到焊接领域的各种方法[5, 6, 7]。目前, 研究较热的熔钎焊通过控制热输入来实现不熔化的钢与熔化的铝和填充金属发生反应, 从而减少Fe-Al金属间化合物的生成。这就对精确控制热输入与填充材料和钎剂的开发提出了较高的要求, 需要进一步深入研究[8, 9, 10, 11, 12]。激光焊接方法由于焊接温度很高, 焊接过程有较大的应力, 易产生裂纹, 并且在加热过程中易形成Fe-Al脆性金属间化合物, 因而导致焊接性较差[13]。采用搅拌摩擦焊接方法连接钢/铝异种金属时, 由于钢的强度较大, 对搅拌头的磨损比较严重, 还有待开发更加耐磨、经济以及可靠的搅拌头; 此外, 设备一次性投资较大, 成本较高。钎焊作为一种传统的焊接方法, 对母材表面氧化膜的处理要求较高。而在瞬间液相(Transient liquid phase, TLP)扩散连接中, 外加的压力和产生的液相会对氧化膜有破解的作用。此外, TLP扩散连接还具有连接温度低、无热影响区以及残余应力小等优点, 能减少金属间化合物等脆性相的生成, 因而比较适用于异种金属材料的连接。

本文加入Cu中间层, 调整工艺参数, 进行钢/铝TLP连接。通过详细地分析Cu元素在钢/铝连接过程中所起到的作用, 以期为提高钢/铝异种金属的连接性提供参考。

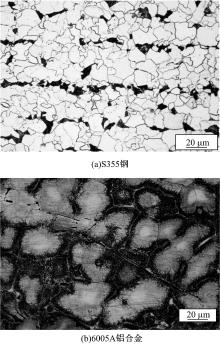

试验所用的母材是S355结构钢和6005A铝合金。图1(a)为母材S355钢的微观组织照片, 硝酸酒精浸蚀, 由先共析铁素体和珠光体组成; 图1(b)为母材6005A铝合金的光学照片, Keller试剂浸蚀, 组织为α -Al固溶体和时效析出的Mg2Si。6005A铝合金主要化学成分为:w(Si)=0.05~0.09, w(Mg)=0.4~0.7, w(Cu)=0.3, w(Fe)=0.35, 余量为Al。S355钢主要化学成分为:w(C)≤ 0.24, w(P)≤ 0.04, w(Si)≤ 0.55, w(N)≤ 0.009, w(P)≤ 0.04, w(Mn)≤ 1.6, w(S)≤ 0.04, 余量为Fe。

用电火花线切割机将这两种母材均加工成5 mm× 8 mm× 10 mm的试样。选用的纯Cu箔(纯度99.99%)中间层厚度为30 μ m。TLP连接过程是在有流动纯氩(纯度99.99%)保护的KTF系列管式炉中完成, 连接压力为0.5 MPa。本试验中试样所采用的连接参数如表1所示。焊接工艺过程为先以10 ° C/min的加热速度加热到400 ° C, 并在400 ° C保温2 min, 以使炉内温度平衡。然后继续以6 ° C/min的加热速度缓慢升温到预设的焊接温度进行保温, 保温过程结束后随炉冷却到100 ° C, 取出焊件。

| 表1 试样参数 Table 1 Parameters of samples |

采用扫描电子显微镜(SEM, Evo18, Carl Zeiss, Germany)和X射线能谱仪(EDS, Link-ISIS)分析接头的组织和成分, X射线衍射仪(XRD, D/Max 2500PC Rigaku, Japan)对接头断口表面进行物相分析; 采用MH-3型显微硬度计测量连接接头的显微硬度。焊接试样取出后未经加工, 直接采用MT810型万能试验机测定试样的抗剪强度, 接头抗剪强度取3个试样接头的抗剪强度平均值。

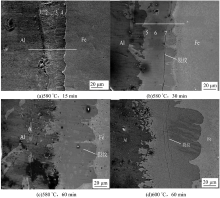

图2为钢/铝TLP扩散连接接头的SEM图像。图2(a)为580 ° C和15 min下试样的接头形貌, 接头扩散区存在明显的分层现象。对接头中1、2、3以及4点处进行点扫, 其结果如表2所示。1点和2点处含有一定含量的铜元素, 根据Fe-Al和Cu-Al二元相图, 分析此处生成了Fe4Al13、Cu-Al金属间化合物以及α -Al固溶体。3点处主要元素原子百分数如下:Al为77.10%, Fe为22.10%, Cu为0.80%。

根据Fe-Al二元相图, 可知3点处的相为Fe4Al13。同样, 判断4点处的相为Fe2Al5。图2(b)为580 ° C和30 min下TLP扩散连接接头的形貌。接头扩散区宽度明显增大, 而且铝侧界面比图2(a)中界面结合地更加良好, 明显的分层现象消失。表2为图中标记各点的主要元素成分。5点与2点、6点与3点以及7点与4点的成分分别相近, 可知尽管在图2(b)中没有观察到图2(a)中存在的明显分层现象, 但接头组织是相同的。近钢侧生成了Fe2Al5和Fe4Al13的金属间化合物层, 近铝侧为α -Al固溶体和Cu-Al金属间化合物。

| 表2 TLP接头的点扫描分析结果 Table 2 EDS analysis of TLP joints |

由图2(c)(d)可知, 随着保温时间的延长和加热温度的升高, 接头扩散区宽度增加。由于扩散的过程就是原子跃迁的过程, 原子在晶体中每次跃迁的距离都很小, 只有零点几个纳米, 而且是随机的。保温时间越长, 物质的宏观迁移越多, 从而扩散区的宽度增加。接头与铝侧界面呈不规则状, 而且随着温度升高和保温时间的延长, 在Al合金界面处出现了较多的小块状, 见图2(c)中A处。这是晶界渗透的结果, 即Cu原子沿晶界快速扩散, 生成了共晶液相。Saleha等[14]、Wu等[15]都报导了该现象, 且比本试验中更加明显。接头处的钢侧界面呈波浪状, 且随着温度的升高, 呈现出粗大的舌状并深入到钢中, 此处生成了Fe2Al5, 与Springer等[16]描述的Fe2Al5形貌一致。同时可以说明Al元素的扩散能力比Fe元素强, Fe-Al金属间化合物主要向钢侧生长。

图2(b)(c)(d)中的接头均在近钢侧Fe-Al金属间化合物层出现了明显的裂纹, 而图2(a)中的接头则没有裂纹出现。这主要是因为当保温时间延长或者加热温度升高时, Fe元素和Al元素进一步相互扩散, 在接头近钢侧处生成了较厚的脆性Fe-Al金属间化合物层。加之钢和铝的物理和化学性质差异很大, 在连接过程中容易产生不均匀应力。在这种不均匀应力作用下, 较厚的Fe-Al金属间化合物层难以发生塑性形变, 容易产生裂纹, 且均萌生于接头近钢侧位置。可以预见, 在外力作用下, 裂纹处易产生应力集中, 进而导致接头容易沿着裂纹开裂, 从而影响接头的结合强度。根据裂纹的产生原因, 为了减少裂纹的产生, 可从以下两个方面改善:①采用塑性较好且热膨胀系数介于钢和铝之间的材料作为中间层, 缓解异种材料在连接过程中产生的不均匀应力; ②通过控制焊接工艺参数来控制金属间化合物层的厚度, 降低裂纹产生的概率。

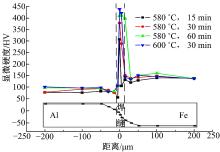

图3(a)(b)分别为580 ° C和15 min, 580 ° C和30 min时TLP接头的线扫描元素分布图。图中Al、Fe和Cu元素浓度的分布趋势反映了接头扩散区中组织的分布情况。由于Al的原子半径比Fe的原子的半径小, 较Fe的扩散系数大, 故Al元素扩散的浓度更大。Cu浓度在近铝侧的反应层内出现浓度高峰, 同时该处Al元素浓度下降, 因此可以判断Cu与扩散过来的Al发生了共晶反应, 生成了Al+Al2Cu共晶相。共晶液相的产生对铝合金氧化膜的破解和接头界面处的充分反应起到了促进作用。同时可以看出, 当保温时间延长时, 接头扩散区宽度增加, 相应的Fe-Al金属间化合物层厚度也增加。在580 ° C下, Fe-Al金属间化合物层厚度由27 μ m(保温15 min)增加到40 μ m(保温30 min)。

Reddy等[17]指出由于脆性金属间化合物对裂纹具有敏感性, 其硬度与强度之间具有显著的负相关性。因此, 为了进一步分析钢/铝TLP连接接头, 对图2(a)(b)(c)(d)中接头界面区域的显微硬度进行了测量。由于接头界面区域较窄, 为了避免硬度压痕之间距离过近, 从而影响真实硬度值, 因此采用倾斜方式进行硬度测量, 测试结果如图4所示。由图4可见, 扩散区的硬度明显高于两侧母材的硬度, 说明接头界面处反应生成了新相。钢侧母材维氏硬度为150 HV, 铝侧母材维氏硬度为100 HV。接头近钢侧Fe-Al金属间化合物层的维氏硬度明显升高, 达到439 HV, 说明该区域内生成了Fe4Al13和Fe2Al5, 但远远小于标准相Fe4Al13和Fe2Al5的显微硬度值, 分别为892 HV和1013 HV。可以推断出, Cu元素的加入降低了Fe-Al化合物的硬度, 其作用机理将在后面做进一步分析。同时可以看出, 随着温度的升高和保温时间的延长, 均出现接头界面扩散区硬度值升高的现象。这种现象说明温度的升高和时间的延长均促进了金属间化合物的生成, 即生成了更多的Fe2Al5、Fe4Al13金属间化合物。故出于对接头性能的考虑, 应该合理地控制工艺参数以期获得结合强度较高的连接接头。

加热温度为580 ° C, 保温时间为15、30和60 min时, 接头的拉剪强度分别为67、77和65 MPa; 连接条件为600 ° C和60 min时, 接头的拉剪强度为56 MPa。可以看出, 当连接条件为580 ° C和30 min时, 接头的拉剪强度达到最高值。由于在该连接条件下元素扩散较为充分, 促进了冶金反应进行, 但又能防止不利的金属间化合物层宽度过大, 在一定程度上避免了其对接头力学性能的损害。

目前, 国内外关于钢/铝异种金属扩散连接的研究已有很多。陈思杰等[18]采用Al-Si-Cu-Zn箔中间层, 进行了Q235钢/6061铝合金的TLP扩散连接, 得到接头的拉剪强度为22 MPa。Wojarski等[19]在Al侧镀6 μ m铜层, 钢侧镀3 μ m Ti和3 μ m Cu的复合层后, 进行瞬间液相扩散钎焊, 得到接头的拉剪强度为37~42 MPa。本试验中, 接头的最高拉剪强度可达77 MPa, 约为铝合金母材拉剪强度的30%。

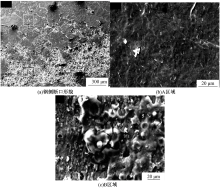

Wojarski等[19]指出不添加中间层, 钢/铝焊接接头断裂于脆性金属间化合物层。为了深入地探究钢/铝TLP扩散连接接头的断裂机制, 对接头断口进行了扫描分析和能谱分析, 结果如图5和表3所示。图5(a)为钢侧断口的低倍扫描照片, 明显看出此断裂面上存在两种形貌不同的区域, 图中分别标记为A区和B区, 相应的放大图像如图5(b)和图5(c)所示。其中, A区域表面比较平坦, 呈现脆性断裂特征。根据表3和Fe-Al二元相图,

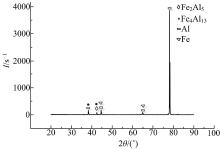

深色的基体相中Al∶ Fe=2.5, 判断为Fe2Al5。相比之下, B区域表面比较粗糙, 根据表3, 此区域含有原子百分数92%以上的Al元素、一定量的Cu元素和少量的Fe元素。由此分析, A区是脆性金属间化合物层的断裂形貌, B区是近铝侧的Al-Cu-Fe反应层的断裂形貌。图6为钢侧断口的XRD图谱。由图可知, 钢侧断口表面主要存在Fe2Al5、Fe4Al13、α -Al和Fe四种相。由该4种相的性能可知, Fe2Al5和Fe4Al13金属间化合物层为接头薄弱区。断裂首先起始于容易产生应力集中的裂纹处, 然后裂纹在Fe2Al5和Fe4Al13金属间化合物层中扩展, 有的地方会断在近铝侧的Al-Cu-Fe反应层, 最终导致接头开裂。由于在焊前处理中可能存在铜箔薄厚不均或是钢和铝母材表面不够平整而导致压力不均等情况, 使得接头连接情况不同, 致使断裂发生在不同的反应层中。文献[20, 21]指出中间层和压力均是影响TLP连接的重要因素。因此, 选择合适厚度的中间层, 控制脆性金属间化合物的生成, 使断裂发生于近铝侧的Al-Cu-Fe反应层, 可以有效地提高接头性能。张伟华[22]研究了通过加入铜箔, 使断裂发生于CuAl2处, 将接头的拉剪力提高了0.5 kN。但当中间层厚度过大时, 虽然阻隔效应随之提升, 可焊接系统也相应变得复杂起来[23], 即此时不再是铝合金与钢之间的连接, 取而代之的是铝合金/Cu/钢三元体系的连接。

| 表3 钢侧断口的点扫描分析 Table 3 EDS analysis of steel fracture |

很多学者选择Cu中间层进行钢/铝异种材料TLP扩散连接, 但是对Cu在连接中的作用分析大多集中于:①材料选择方面, 即Cu能够与Al生成低熔点的共晶液相, Cu的塑韧性介于钢/铝之间, Cu与Al具有较强的结合强度等。②Cu元素可以阻碍Fe和Al元素之间的扩散, 并且生成的Cu-Al化合物性能优于Fe-Al化合物。较少文献研究Cu元素的加入对接头扩散区生成物的作用。故下面将从这个方面, 对Cu在钢/铝TLP连接中的作用进行深入地分析。

试验中加入Cu中间层后, Cu原子可以置换Fe2Al5和Fe4Al13中的Fe原子, 生成(Fe, Cu)2Al5和(Fe, Cu)4Al13。Song等[24]指出一定量的Cu原子可以置换Fe4Al13中Fe原子的位置。而相比Fe-Al结合, Cu-Al结合的综合力学性能更为优良。因此, 可以降低Fe2Al5和Fe4Al13的硬度, 从而降低它们的脆性, 提高金属间化合物层与钢母材的结合强度。这就解释了本试验中所测的Fe-Al金属间化合物的硬度值远远小于相应标准相的硬度值。而且, Fe-Al金属间化合物的生长行为主要受Fe2Al5的生长控制。Cu元素的加入会降低金属间化合物层的生成宽度, 尤其是Fe2Al5层的宽度, 因此能够提高接头的连接强度。

(1)采用Cu箔为中间层, 实现了S355钢与6005A铝合金异种金属的TLP扩散连接。

(2)Cu元素的加入降低了金属间化合物层的硬度, 使得Fe2Al5和Fe4Al13的硬度明显低于标准相Fe2Al5和Fe4Al13的硬度, 从而提高了接头的结合强度。

(3)连接条件为580 ° C和30 min时, 钢/铝TLP扩散连接接头的拉剪强度最高, 为77 MPa。通过对断口表面分析发现断口存在两种形貌:断在Fe-Al金属间化合物层时, 断口呈现较平坦的脆性断裂特征; 断在近铝侧的Al-Cu-Fe反应层时, 断口呈现出一定的粗糙度。

(4)选择合理的连接参数, 可以控制Fe-Al金属间化合物的生成。添加中间层Cu箔, 产生了Cu-Al共晶液相并阻碍Fe元素和Al元素之间的互扩散, 从而保证接头的质量。而中间层的厚度无疑对Fe/Al连接有着重要作用, 值得后续深入研究。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|