作者简介:汤华国(1978-),男,副研究员,博士研究生.研究方向:高性能铝合金.E-mail:laotang@ciac.ac.cn

利用机械制粉、冷等静压和快速压锻工艺制备得到了一种耐热金属铝,该材料晶粒尺寸为0.6~4 μm,室温抗拉强度为536 MPa, 达到商业高强铝合金的性能水平,同时材料具有优异的高温性能。通过4320 h高温热暴露实验研究发现,材料在200、300、350 ℃下的持久强度分别达到为381、242和178 MPa,较热暴露实验之前的性能只分别下降了1.3 %、1.5 %和1.8 %,其耐高温机制是材料在制备过程引入的第二相夹杂在晶界间,起到抑制晶粒长大的作用。

Heat resistant bulk Al was prepared by mechanical milling, cold isostatic pressing and press-forming technique. The bulk Al possesses stable microstructure, with grain size between 0.6 and 4 μm, and the ultimate tensile strength, 536 MPa, surpasses that of most commercial Al alloys, especially at high temperature. The heat exposure experiment was carried out at 200 ℃, 300 ℃ and 350 ℃ for 4320 h. The high temperature endurance strength is 381 MPa, 242 MPa and 178 MPa corresponding to 200 ℃, 300 ℃ and 350 ℃ respectively. The pinning action of the second-phase dispersoids in bulk Al highly restrains grain growth during the process of hating.

研究表明[1], 随着材料的不断发展及性能的不断提升, 铝合金及其复合材料是最有可能在相关领域替代钛合金获得应用的材料之一。一些研究人员甚至希望将铝合金的稳定服役温度提高到350 ℃以上, 从而替代钛合金在高温领域获得应用。Al-Fe-V-Si耐热铝合金具有优异的耐高温特性, Al12(Fe, V)3Si是合金中起主要强化作用的金属间化合物, 由于它具有较好的耐高温性且高温下颗粒粗化率低, 因而Al-Fe-V-Si系合金在高温下具有很好的应用前景[2, 3, 4, 5]。快速凝固粉末冶金技术是制备Al-Fe-V-Si系耐热铝合金的主要方法[6, 7, 8], 但由于制备工艺复杂、成本偏高限制了这类材料的规模化生产及应用。机械球磨作为一种固态制粉技术, 是低成本制备超细粉体的工业化方法, 通过工艺控制可以获得类快凝态粉体。近期, 一些科研工作者利用一种新的合成路线, 主要包括机械球磨、冷等静压和热挤压工艺完成了系列高性能铝合金的制备[9, 10, 11, 12]。在此基础上发展起来的快速压锻烧结技术[13, 14]是一种快速粉末冶金方法, 可制备纳米或亚微米结构的铝合金, 该方法可以在数分钟内完成粉体的快速致密化烧结, 抑制显微组织的长大, 获得高性能材料。由于该方法具有工艺简捷, 可制备高性能及大尺寸铝合金材料而受到关注, 具有很好的市场推广前景。

本文从金属铝粉出发, 通过机械球磨制粉、冷等静压制坯以及快速压锻烧结制备高性能耐热金属铝。通过高温下的热暴实验研究了材料的室温、高温强度和显微结构的关系。

铝粉, 粒度小于380目, 纯度大于99.7%, 洛阳发现者铝业有限公司生产。乙醇, 分析纯, 北京化工厂生产。高能球磨机, GN-3型, 沈阳科特真空机械设备公司生产。100T快速压锻设备, 沈阳工业电炉厂生产。Instron model 1125电子拉力试验机; 日本理学(Rigaku)D/max-Ⅱ B型X射线衍射仪; XL30型场发射扫描电子显微镜(ESEM, 美国Philips公司); TecnaiG2型透视电子显微镜(TEM, 美国FEI公司)。

准确称量500 g铝粉放入球磨罐中, 利用振动式高能球磨机对铝粉进行球磨, 球磨20 h后获得高活性铝粉。为提高球磨效率, 采用不同直径(⌀10, 15 mm)的低碳钢球作为磨球, 钢球与粉料的质量比为8∶ 1。同时加入质量分数为1.5%的无水乙醇作为过程控制剂以防止铝粉锻接。利用橡胶模具将上一步得到的粉末在250 MPa的等静压下压制成40 mm× 40 mm× 10 mm的坯体。将该坯体加热至630 ℃, 保温3 min后, 采用快速压锻烧结方式在1 min内将坯体加压至800 MPa, 变形后得到尺寸为65 mm× 65 mm× 3 mm的块状样品。热暴露实验在空气环境下的马沸炉中进行, 批量样品分别在室温、200、300和350 ℃的条件下保温4320 h后取出, 测试其室温及高温拉伸强度。

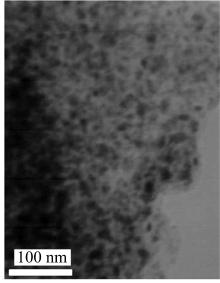

图1为不同状态下金属铝的XRD谱图。图中, 曲线a为原料铝粉, b为球磨过的铝粉, c为压锻烧结后的铝块。对比曲线a、b可知, 球磨后铝粉的衍射峰强度减弱, 衍射峰谱线发生了宽化, 这主要是球磨过程中发生的晶粒细化和晶格畸变引起的。通过谢乐公式计算20 h球磨后的铝粉晶粒尺寸为52 nm。图2的透射电镜照片证实球磨20 h后的晶粒尺寸范围为40~60 nm。对比图1中曲线b、c可知, 快速压锻烧结后得到的金属铝块衍射峰谱线明显锐化, 谱线强度也得到了提高, 这表明晶粒在坯体预热和快速压锻烧结过程中发生了长大。由图1曲线c可观察到面心立方结构金属铝的衍射峰存在, 未发现其他杂相峰, 可以认为球磨过程中引入的O和C等杂质元素仍然固溶在金属铝晶格中。

图3为快速压锻烧结后得到的铝块在不同温度下热暴露4320 h后的XRD谱图, 曲线a~d分别代表温度为25、200、300和350 ℃。由曲线a可以看出, 样品室温放置6个月后, 物相结构未见变化。由曲线b、c、d可以看出, 样品在200、300及350 ℃热处理后均生成了Al2O3和Al4C3。Al2O3的产生是由于整个制备工艺全程无气氛保护, 与空气中的O2发生反应而生成的, 而Al4C3的形成则与过程控制剂引入的C源有关。

表1为原料铝粉及球磨后铝粉经快速压锻烧结得到铝块样品的拉伸性能, 经过20 h球磨后得到的铝样品抗拉强度为536 MPa, 屈服强度为496 MPa, 延伸率为4.5%。原料铝粉直接经压锻烧结得到铝块的抗拉强度为108 MPa, 屈服强度为88 MPa, 延伸率为6.0%。

| 表1 原料铝粉和球磨后铝粉经快速压锻后样品的机械性能 Table 1 Mechanical property of raw material and ball milled powders after press-forming |

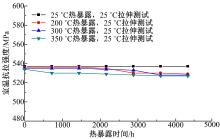

图4为不同温度热暴露实验后样品的室温抗拉强度。由图可见, 室温放置4320 h后样品强度未见明显变化。但在200、300、350 ℃热暴露过程中, 样品的室温抗拉强度均发生了轻微的下降, 200 ℃热暴露4320 h后样品的室温强度为529 MPa, 比处理前下降了2.0%; 300和350 ℃热暴露4320 h后的抗拉强度是528和526 MPa, 比处理前分别下降了2.2%和2.5%。

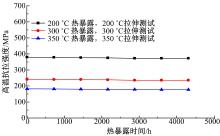

图5为不同温度热暴露实验后样品的高温抗拉强度。由图可见, 未经热暴露处理的样品200 ℃的高温强度为380 MPa, 300 ℃的高温强度为241 MPa, 350 ℃的高温强度为182 MPa。从图中还可以看出, 随着热暴露时间的增加, 不同热暴露温度下样品的高温强度均呈现轻微的下降趋势。200 ℃热暴露4320 h后样品高温强度是373 MPa, 比处理前下降了1.8%; 300 ℃和350 ℃的温度下热暴露4320 h后样品的高温强度分别为238、178 MPa, 比处理前分别下降了1.2%和2.2%。

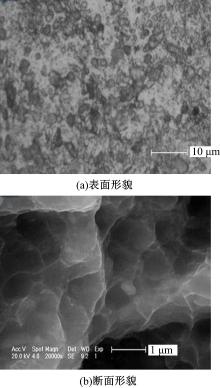

图6为强度536 MPa样品的表面形貌和断裂形貌。从图6(a)可以观察到样品表面为网状结构, 尺寸小于4 μ m。图6(b)为同一样品的断面形貌图, 从图中可以观察到较浅的韧窝, 且呈现不规则有棱角的形状, 并未出现常规铝合金被拉长的圆形韧窝, 通过观察晶界尺寸为0.6~1 μ m, 远远小于常规铝合金50~100 μ m的显微组织, 此外, 由于在球磨过程中获得的非均一性尺度的粉体在随后的压锻烧结过程中也出现了不均匀长大, 因而导致了较宽的晶粒分布(0.6~4 μ m)。

在实际工程材料的研究中, 大多利用材料内部的缺陷阻碍位错移动这种机理对金属材料进行强化, 材料的强化方式一般有加工硬化、固溶增强、细晶强化、沉淀强化等[15]。本试验选用的原料是高纯铝粉, 未人为添加其他合金元素。此前的研究结果表明, 球磨过程中杂质铁和硅的含量均出现了轻微的增加, 但最终杂质总质量分数仍控制在0.5%之内[14], 因此, 金属铝性能的提高将暂不考虑固溶增强化这种方式。细晶强化是材料的主要增强机理, 细化的晶界可以阻碍位错的滑移, 在拉伸测试时, 细晶显微组织使得位错不容易越过晶界, 从而在晶界上聚集, 提高了拉伸强度。表1显示, 球磨后样品强度较直接采用原料铝粉有大幅度的提高, 其主要原因是球磨带来的加工硬化及细晶结构。此外, 少量Al2O3和Al4C3的存在也部分发挥了弥散强化的作用。

| 图6 抗拉强度为536 MPa样品的表面形貌和断面形貌Fig.6 Surface morphology and fracture surface image of sample with 536 MPa strength |

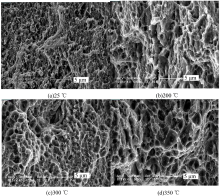

图7为不同温度条件下样品热暴露4320 h后的室温拉伸断裂微观形貌。

| 图7 不同温度条件下样品热暴露4320 h 后的室温断裂形貌Fig.7 Fracture surface image of room temperature tensile test samples after thermal exposed for 4320 h |

| 图8 不同温度条件下样品热暴露4320 h 后的高温断裂形貌Fig.8 Fracture surface image of high temperature tensile test after thermal exposed for 4320 h |

由图可见, 随着温度的提升, 材料的室温断裂组织形貌未见明显改变, 微观组织分布均匀。样品断裂表面呈现典型的晶间断裂方式, 从图中还可发现一些相对浅的韧窝, 它们晶界边缘清楚明显, 说明样品经热暴露后仍具有较好性能, 且具备一定的韧性。图8为不同温度条件下样品热暴露4320 h后的高温断裂微观形貌。由图可见, 随着温度的不断提升, 延性韧窝状特征断面形貌越来越明显, 数量不断减小, 韧窝尺寸变大。与室温断裂微观形貌不同的是发生了韧窝的合并和聚合过程, 最后韧窝变深变大, 在不同温度下金属铝的微观断面形貌均呈现延性断裂特征。随着热爆露温度的不断增高, 延性韧窝呈现增大、变深的趋势。在高温下金属铝具有很高的延伸率, 表明材料在高温下具有较好的塑形。

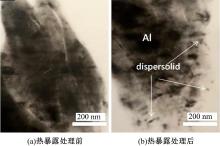

图9为强度536 MPa样品在350 ℃热暴露处理前、后的TEM照片。经快速压锻烧结得到的样品TEM未见明显的第二相析出, 该结果与XRD(见图1(曲线c))分析结果一致。经350 ℃热暴露处理后的样品XRD(见图3(曲线d))分析表明, 铝块出现了第二相Al4C3和Al2O3, 图9b的透射电镜照片证实热暴露实验后样品中出现了第二相弥散物, 该物相平均尺寸在40 nm左右。类似的, Cintas等[16]在球磨和烧结纳米铝粉的过程中也发现有一些Al4C3和Al2O3相生成, 这些纳米级的第二相在烧结样品中为20 nm左右。从图9中可以看出, 铝的晶粒尺寸未见明显长大。在球磨过程中, 元素C固溶在金属铝晶格中, 在1 min的快速压锻烧结过程中杂质元素并未析出。在热暴露实验过程中, 杂质元素从晶格中析出生成Al4C3, 与表面氧化生成的Al2O3弥散在晶界间, 起到钉扎和抑制晶粒长大的作用, 因而该材料具有很好的耐高温性能。

| 图9 抗拉强度为536 MPa样品在350 ℃热暴露处理前、后的TEM照片Fig.9 TEM image of sample with 536 MPa strength before and after thermal exposed at 350 ℃ |

商业铝合金高温性能较差, 由于内部的强化相为非稳定相, 因而服役温度一般低于150 ℃。例如:260 ℃下, 7075-T6和2024-T6这两种铝合金的强度只有75 MPa, 性能下降是由过时效造成的。同样, 7050-T7651在高温下经长时间工作使用后, 沉淀相也迅速长大, 从而导致抗拉强度迅速降低[16]。本实验制备的细晶金属铝块主要依靠细晶强化来获得高性能, 未人为添加合金元素, 因而不会出现过时效的反作用。由于晶界上存在细小Al2O3和Al4C3相, 在高温下起到阻碍晶粒长大的作用, 因而制备的金属铝具有很高室温力学性能的同时, 也具有优异的高温服役性能。

利用机械球磨制粉、冷等静压制坯以及快速压锻烧结工艺制备得到了一种高性能金属铝块。较短的烧结时间可以抑制显微组织长大。材料的室温抗拉强度达536 MPa, 主要是细晶强化和杂质弥散强化共同作用的结果。在高温热暴露试验中, 晶界间的第二相弥散物在高温下起到钉扎和抑制晶粒长大的作用, 因而该金属铝在高温长时间服役过程中可保持较高的室温强度和高温强度。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|