作者简介:王佳怡(1987-),女,博士研究生.研究方向:流体传动与控制.E-mail:jywang_jlu@163.com

针对数字二次元件排量切换过程中的转矩冲击问题,本文对其形成机理及抑制方法展开了研究。实验分析表明,转矩冲击的产生是由于在控制过程中不同通径换向阀的压力加(泄)载存在不同程度的迟滞,压力迟滞变化导致多个压力重叠区的形成,进而产生多个附加转矩的叠加效应。根据实验结果,提出了分级时序控制策略,利用AMESim软件进行仿真分析,并对仿真优化后的控制策略进行实验验证。结果表明,所提出的控制策略使冲击度减小23%,有效缓解了该二次元件的切换冲击,并满足了系统的动力连续性原则,达到了系统控制平顺性的需求。

In the process of the digital hydraulic pumps/motors displacement shifting, the torque impacts problem which influences the ride performance has always been found. Some researches had been made for torque impact mechanism and its inhibition. According to the experiment results, in the process of digital control there exists a different degree of hysteresis between pressure establish-ment/disestablishment and signal outgoing in different diameters of reversing valves, which causes pressure superposition of multi-stage pump and further leads to the additive effect of impact. In order to solve the above-mentioned problem, on the basis of the re-sponse time for reversing valves and system pressure impact, a step sequence control strategy had been formulated. Then the control strategy had been simulated by using AMESim software, and verified the strategy by way of experiments. Experiment results show that the step sequence control strategy reduces impact degree during the process of displacement shifting by 23%, relieves the sys-tem's torque impact effectively, and satisfies the dynamic continuity principle of the system.

液压混合动力作为混合动力技术中的一个重要分支, 逐渐引起了国内外各研究机构和汽车制造厂商的广泛关注[1, 2, 3]。液压混合动力系统的核心单元二次元件通常采用柱塞式变量元件, 该元件不仅价格昂贵, 而且对油液污染极为敏感[4], 在系统控制中存在变量响应慢、零点漂移等缺陷[5], 这些缺点在一定程度上阻碍了液压混合动力技术发展和使用。新型数字二次元件采用多级齿轮泵/马达组合, 该元件特点在于用离散控制方式对多个齿轮泵/马达组合控制, 进而改变排量。数字二次元件由多个排量以等比数列排列的齿轮泵串联而成, 控制元件采用电磁换向阀及电液换向阀进行逻辑控制, 实现不同排量的切换[6]。数字二次元件具有一般齿轮泵自吸能力强, 对油液污染不敏感且价格低廉的特点, 并具有响应速度快的优点[7]。但该数字二次元件在控制切换过程中, 由于排量的突变造成较大的转矩冲击, 影响系统平顺性与操作舒适性。针对此问题, 本文通过对数字二次元件的液压控制元件进行实验研究, 提出了一种有效的分级时序控制策略。利用AMESim软件进行仿真分析, 最后通过实验验证了该控制策略的有效性。

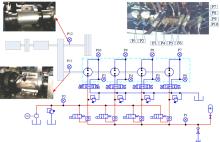

本文所述实验台采用并联式液压混合动力结构, 如图1所示, 在原有的传动系统上, 通过分动箱将混合动力系统并联在动力系统中。车辆制动时, 数字二次元件处于泵工况, 与原车制动系统协调共同提供制动扭矩, 将部分制动能量回收, 将车辆的动能转化为液体压力能储存于蓄能器中; 当车辆驱动时, 数字二次元件处于马达工况, 将蓄能器中液体的压力转化为动能, 与原车发动机协调提供车辆启动所需力矩。

实验以混合动力半实物仿真实验平台为基础, 如图2所示, 由飞轮组模拟车辆的惯性负载, 采用数据采集卡、压力传感器、转速/转矩传感器等相关元件, 协同工控机实现对车辆各工况模拟与扭矩控制。

本实验台二次元件采用新型数字二次元件。该元件采用4个不同排量的齿轮泵串联而成, 其变量过程采用离散排列的方式, 控制对应不同泵的开关阀, 改变其在系统中参与工作泵的个数, 从而达到排量切换的目的, 排量梯度由最小排量齿轮泵决定。

结合实验台结构, 测点布置如图1所示, 分别在蓄能器入口、数字二次元件进/出口安装压力传感器, 在数字二次元件与分动箱连接轴上安装转速/转矩传感器。

实验方案采用对数字二次元件进行恒转矩控制, 即由程序输入的目标转矩为恒定值条件下, 在工作过程中, 由所测蓄能器处压力值为参变量, 计算出数字二次元件此时所需排量, 再通过程序对泵排量进行组合, 选择在最小梯度范围内最接近目标排量的泵或其组合, 继而由控制器对电磁换向阀进行开关控制, 实现数字二次元件实际输出排量与目标值多级耦合。

实验过程中, 液压混合动力实验台始终处于能量回收工况, 即数字二次元件始终处于泵条件下, 结果如图3所示。泵转矩在误差范围内基本能够维持恒定转矩, 且排量以离散方式进行改变, 以数字二次元件最小定量泵的排量呈阶梯状递减。而控制系统在计算过程中采用呈连续变化的蓄能器出口压力作为参变量, 故泵输出的实际转矩呈现锯齿形态。

从实验结果不难看出, 数字二次元件在以恒转矩作为目标控制过程中, 转矩存在5处较为明显的冲击, 最高冲击达60%左右。

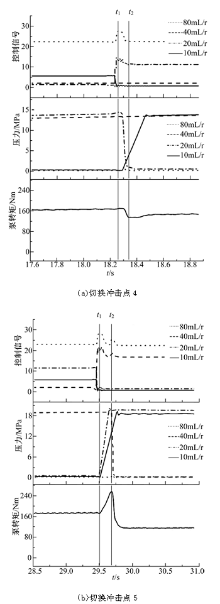

结合多次实验结果发现, 转矩冲击大致分为两种类型。第一类为正向冲击, 如图3中冲击点1、3和5, 转矩冲击方向为正, 且瞬时形成较高峰值, 冲击度较大。以冲击点5作为独立研究对象(如图4(b)所示)时可以发现, 当冲击点5出现峰值时间段内, 换向阀2在控制器发出信号时刻(t1)时刻, 由信号端发出关闭换向阀指令, 直至切换冲击产生时刻(t2)时刻, 2号泵口才泄去压力。即在t1-t2时间段中, 泵2与泵3和4的出口压力同时维持在工作状态, 而大排量2号泵的加入产生较大转矩超调量, 使排量切换过程中产生冲击。

第二类为逆向冲击, 如图3中冲击点2和4, 转矩方向为负, 冲击并不明显。以冲击点4作为独立研究对象(图4(a))发现, 在冲击点4出现时间段中, 换向阀4在t1 时刻由信号端发出开启指令, 在t2 时刻在4号泵出口建立起压力, 其中t1-t2时刻中换向阀4的出口压力缓慢上升, 造成泵转矩存在一定程度的间断, 影响动力的连续性。

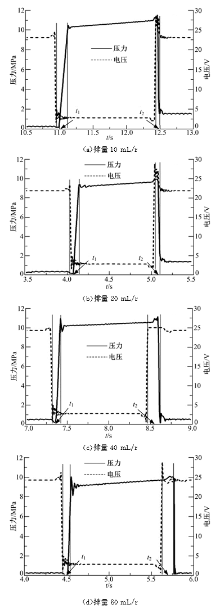

根据上述分析发现, 在数字二次元件处于泵工况条件下, 转矩所产生的冲击主要存在于换向阀在切换瞬时, 其冲击产生机理在于换向阀的压力响应时间有所不同, 故对各换向阀进行逐个分析。在数字二次元件中, 各级齿轮泵所对应不同通径及类型换向阀, 如80 mL/r排量泵采用电液换向阀, 而其他小排量采用不同型号的电磁换向阀, 结构参数的不同造成换向阀在压力响应时间上存在一定程度的差异。

换向阀弹簧刚度增大, 内部节流孔直径增加, 阀口开度的不同等因素均能造成主阀芯运动速度发生改变[8, 9], 影响换向阀响应时间。利用实验台对各换向阀的响应时间进行测量, 实验结果如图5所示, 其中

由实验结果可以看出, 当数字二次元件处于泵工况下, 排量10 mL/r泵所对应控制阀为电磁换向阀, 从信号端发出开启信号至压力建立时间t1约为0.35 s, 从信号端发出关闭信号至压力泄去时间约为0.08 s; 排量20 mL/r泵所对应控制阀为电磁换向阀, 其压力建立时间t1约为0.21 s, 压力泄去时间约为0.08 s, 这两种排量的泵在压力建立时存在较大延迟, 压力泄去时间维持在较快速度, 该过程属于第二种切换冲击类型。排量40 mL/r泵所对应控制阀为电磁换向阀, 从信号端发出开启信号至压力建立时间t1约为0.05 s, 从信号端发出关闭信号至压力泄去时间约为0.24 s; 排量80 mL/r的泵为电液换向阀, 响应时间比从信号端发出开启信号至压力建立时间约为0.08 s, 压力泄去时间约为0.28 s, 在压力建立过程中响应较快, 而在压力归零过程中存在较大延迟, 属于较为明显的第一种类型的冲击。根据多次实验可以得出数字二次元件控制系统中各换向阀压力响应时间。

在数字二次元件的转矩控制中, 可以明显看出, 各级控制阀存在着不同程度的时间延迟, 致使各泵出口压力未能及时响应系统发出的控制信号而产生转矩的冲击。针对各控制阀开启与关闭不

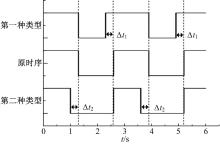

同的时间差异, 调整原有控制结构, 采用多梯度分级时序控制策略。如图6所示(低电平有效), 对于排量为40及mL/r和80 mL/r泵这类存在第一种类型的切换冲击, 在其所对应换向阀控制时序中加入滞后控制量Δ t1, 即在各换向阀关闭信号结束前加入实验所测得各自的响应时间, 开启时间维持不变; 对于排量为10 mL/r和20 mL/r此类存在第二种类型切换冲击, 所对应换向阀的时序中加入超前控制量Δ t2, 即在各自换向阀在开启信号前加入实验所测各自的响应时间, 关闭信号时间维持不变。

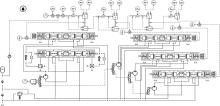

根据电磁换向阀与电液换向阀的原理及结构, 通过AMESim软件, 建立仿真模型, 如图7所示。考虑到换向阀中液动力、电磁力阀芯对阀芯移动过程产生的影响, 故采用HCD库内元件进行换向阀的仿真[10], 由转动惯量模拟车辆制动时平移质量的动能和旋转部件运动的动能[11], 控制策略以4个信号源作为输入, 分别对4个换向阀进行控制, 仿真模型中其他参数按照实验台参数进行设置。

图8是原控制程序与加入分级时序控制策略下, 当数字二次元件处于泵工况下的转矩曲线。仿真结果与之前在原程序下的实验结果基本一致, 均呈现锯齿波的形式在目标转矩值上下震荡。而相对于原控制程序, 加入分级时序控制策略后的泵转矩也维持与原程序一致的形态, 同时明显可以看出, 在两种类型的冲击点处均得到极大的改善。

在实验过程中, 由发动机对液压混合动力系统进行主动充能, 数字二次元件工作于泵工况回收能量, 将能量储存于蓄能器中。控制部分以输出恒转矩为控制目标, 与仿真输入信号一致, 在原程序中加入分级时序控制策略, 分别对原程序与新程序进行实验, 实验测点布置和实验仪器同前文所述一致。

实验结果如图9所示, 实验结果与前文所述一致, 在恒定转矩范围内呈现锯齿波形态。图9(a)为数字二次元件原控制程序下的泵转矩, 转矩冲击十分明显, 冲击度较大; 图9(b)是根据各泵所对应的换向阀的不同响应特性, 对控制信号进行分级时序控制, 可以明显看出, 转矩冲击得到显著改善, 冲击度减小23%, 且在泵换排量过程中, 转矩改变呈较为连续的阶梯状分布, 整个过程较为平顺。

(1)通过对一种新型数字二次元件在实验过程中存在的转矩冲击现象着手, 通过对实验现象的分析, 将问题分为正向冲击与逆向冲击两类, 发现其冲击产生机理是由于换向阀压力响应的滞后所导致。利用现有液压混合动力实验台, 分别对各控制阀进行实验, 得出在相应规格下的响应时间, 针对两种类型的冲击提出采用分级时序控制策略的抑制方法。

(2)利用AMESim软件, 分别对不同规格换向阀建立HCD元件级模型, 对两种不同时序的控制策略进行仿真, 原程序仿真结果与实验结果一致, 加入分级时序控制策略后实验结果得到明显改善。

(3)利用现有实验平台, 对所提出的分级时序控制策略进行实验。实验结果表明, 该分级时序控制策略可以有效地减小冲击, 约为23%, 进一步改善动力的连续性及系统控制的平顺性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|