作者简介:李佳琪(1987-),男,博士研究生.研究方向:浮环轴承润滑机理.E-mail:lijiaqi_1987@126.com

以浮环轴承为研究对象,计入浮环径向温度梯度,建立了浮环轴承分布温度模型和内膜-浮环-外膜热量传递模型。研究了浮环径向温度梯度对浮环轴承润滑性能的影响规律。结果表明:浮环轴承径向温度梯度对浮环轴承的润滑性能有显著影响,计入浮环径向温度梯度时,浮环轴承内膜温度增加,总摩擦功耗和总端泄流量略有减小;与浮环轴承内层间隙为0.02 mm时相比,内层间隙为0.04 mm时,内膜温度和总摩擦功耗分别减少了16.0%和15.9%;总摩擦功耗随内圆半径的增大而增加,适当减小浮环轴承的内圆宽度可以改善浮环轴承的润滑性能。

The temperature model and heat transfer model among inner-film-floating-ring-outer -film of floating ring bearing were established, in which the temperature gradient of the floating ring was taken into consideration. The effect of the temperature gradient on the lubrication performance of the floating ring bearing was discussed. Results show that, taking the radial temperature gradient of the floating ring into consideration, the inner-film temperature increases, the overall frictional power loss and end discharging capacity slightly decrease. With outer eccentricity ratio of 0.4, when the inner film clearance increases from 0.02mm to 0.04 mm, the inner film temperature and total power loss are decreased by 16.0% and 15.9%, respectively. The total power loss increases with the inner circle radius. The lubrication performance of the floating ring bearing can be improved remarkably by appropriately decreasing the inner circle width.

浮环轴承为双层油膜润滑轴承, 在转轴表面与浮环内表面的间隙形成的润滑油膜为内膜, 在浮环外表面与轴承座的间隙形成的润滑油膜为外膜, 浮环轴承具有结构简单、摩擦功耗低等特点。同时, 浮环吸收内层油膜的热量并传递给外层油膜, 有效降低了内膜温度。由于内膜温度远高于外膜温度, 且直接关系到浮环能否能够安全运行, 因此对浮环轴承润滑性能的研究十分必要。

Trippett等[1, 2]研究了浮环轴承环速比的影响因素。Clarke等[3]研究了稳载工况下浮环轴承的润滑性能。Chun等[4, 5, 6]研究了气泡、密度和比热容对高速轴承性能的影响。Andres等[7, 8, 9]和Holt等[10]建立了浮环轴承等温模型, 并进行了环速比试验验证。Li等[11]计入浮环传热的影响, 对浮环的功耗、流量进行预测。文献[12, 13, 14, 15]研究了表面织构、浮环失圆和热变形等因素对浮环性能和推力轴承的影响。李鹏举等[16]研究了浮环质量对浮环性能的影响。王鸷等[17]推导了浮动轴承黏性流动基本流的级数解。郭红等[18]考虑了两种不同黏度下浮环轴承的润滑性能。张浩等[19]研究了浮环轴承贫油润滑特性。郑惠萍等[20]考虑了气穴对浮环轴承润滑性能的影响。但是, 以往研究一般都认为浮环与油膜之间绝热, 忽略了内膜-浮环-外膜之间的传热; 或假设浮环轴承各点处温度相同, 以浮环等温作为边界条件建立传热模型分析。在浮环实际运转中, 浮环沿周向和轴向的温度变化很小, 一般不考虑周向和轴向的温度变化[10], 但受内膜-浮环-外膜之间的传热影响, 高速运转的浮环轴承沿径向存在温度梯度, 从而进一步影响浮环轴承的润滑性能。因此, 忽略浮环存在径向温度变化的假设势必导致润滑分析结果与实际情况有所差异。

为使仿真分析更接近实际并可用于指导浮环轴承设计, 本文以浮环轴承为研究对象, 考虑浮环中实际存在的径向温度变化, 建立了浮环轴承温度分布模型和内膜-浮环-外膜热量传递模型, 研究了浮环径向温度梯度对浮环轴承润滑性能的影响, 同时研究计及浮环径向温度梯度时浮环结构参数对内膜最小膜厚、内膜温度、总摩擦功耗的影响规律, 以完善浮环轴承的设计理论。

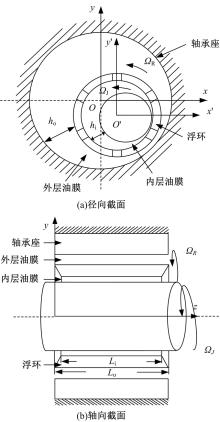

图1为浮环轴承结构示意图。图中, Ω J 、Ω R 分别为转轴和浮环角速度; hi 、ho 分别为内、外层油膜厚度; Li 、Lo分别为内、外圆宽度。

1.1.1 Reynolds方程

采用Reynolds方程表征内膜-浮环-外膜系统中内层油膜和外层油膜的压力分布, 分别如式(1)和(2)所示:

式中:Ri、Ro分别为浮环内、外圆半径; RJ为转轴半径; hi、ho分别为内、外膜油膜厚度; pi、po分别为内、外膜油膜压力; Ω J、Ω R分别为转轴和浮环角速度; μ i、μ o分别为内、外膜油膜润滑油动力黏度。

1.1.2 浮环油膜厚度方程

内、外层油膜厚度分别为:

式中:ci、co分别为内、外层油膜半径间隙; ei、eo分别为内、外油膜偏心距; φ i、φ o分别为内、外油膜偏位角。

1.1.3 润滑油的黏温关系

黏温关系采用Vogel模型, 这里使用CD30级润滑油, 其黏温关系表达式为[21]:

式中:

1.1.4 总摩擦功耗

总摩擦功耗方程[7]为:

式中:

式中:Wtotal为总摩擦功耗; Wi、Wo分别为内、外油膜摩擦功耗; Li、Lo分别为浮环轴承内圆宽度和外圆宽度。

1.1.5 总端泄流量

总端泄流量方程[7]为:

式中:Qtotal为总端泄流量;

1.1.6 环速比

环速比Ω ratio是浮环角速度与转轴角速度的比值, 表达式为:

浮环高速旋转时, 浮环轴承沿周向、轴向温度变化很小, 为简化处理, 不考虑浮环轴承周向和轴向的温度变化[10], 仅考虑浮环沿径向的温度梯度, 浮环轴承径向热传导方程式为:

式中:

由于浮环内膜温度近似于转轴温度, 浮环外膜温度近似于轴承座温度[7], 本文不考虑转轴和轴承座对浮环的传热影响, 仅考虑内膜-浮环-外膜之间的传热影响。浮环轴承内膜摩擦产生的热量一部分通过润滑油端泄流量带走, 另一部分热量通过浮环内表面传递给浮环轴承。内膜热平衡方程式为:

式中:cp为润滑油比热容;

热量通过浮环内表面进入浮环, 沿径向流动至浮环外表面, 并传递给外膜, 浮环轴承内外表面之间没有热量堆积, 因此浮环保持热平衡状态, 其热平衡方程式为:

式中:Pring-o为浮环轴承通过浮环外表面传递给外膜的热量, Pring-o=ARoHRo(TRo-To), ARo为浮环与外膜之间的传热面积, HRo为外膜润滑油对流换热系数, TRo为浮环外表面温度, To为外膜温度; Pring为从浮环内表面到浮环外表面的热流量, Pring=2π rLqr,

浮环轴承外膜热量由浮环传热量和外膜自身摩擦生热组成, 所有热量一并通过润滑油端泄带走, 外膜热平衡方程式为:

式中:Δ To为外膜温升。

本文对转轴和浮环静态条件下的浮环轴承润滑进行分析, 故不考虑转轴的不平衡质量力, 因而作用在转轴上的内膜承载力与转轴载荷大小相等, 方向相反。同时, 作用在浮环上的内膜承载力与外膜承载力大小相等, 方向相反。由于内膜作用在转轴上的力方向垂直向上, 故内膜作用在浮环上的方向为垂直向下, 外膜作用在浮环的方向为垂直向上。浮环力平衡方程式为[7]:

式中:

浮环运转时, 内外油膜在浮环上产生的摩擦力矩相等。力矩平衡方程式为[7]:

式中:

式中:

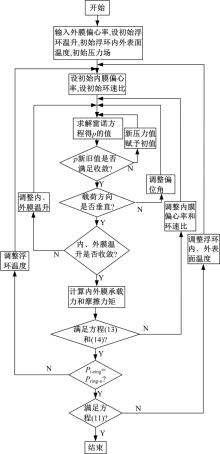

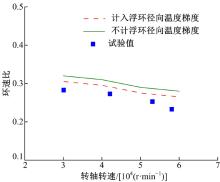

图2为计算流程图。图3为采用本文模型的环速比计算结果与作者前期所建立浮环等温模型的环速比计算结果[11]以及文献[7, 8, 9]中的环速比试验结果的对比, 计算中采用文献[7, 8, 9]给出的浮环轴承设计参数。结果表明, 与浮环等温模型相比, 考虑浮环径向温度梯度的环速比更接近试验值, 且环速比随转速的变化趋势较为一致, 因而在浮环轴承润滑分析中, 有必要考虑浮环径向温度梯度, 计算值与试验值吻合较好, 验证了本文浮环模型的正确性。

| 图3 两种模型环速比的理论值与试验值对比Fig.3 Comparison between simulation results of two models and experimental result |

图4为本文模型润滑部分计算程序中最小膜厚和承载力计算结果与文献[22]中最小膜厚和承载力计算结果对比情况, 计算中采用文献[22]中的圆轴承设计参数。如图4所示, 本文润滑模型计算得出的最小膜厚和承载力大小与文献[22]中的最小膜厚和承载力大小基本一致, 证明本文模型可以准确计算浮环轴承的润滑性能。

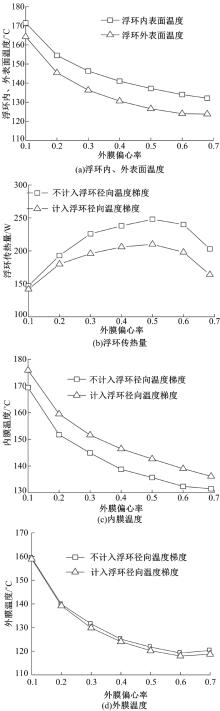

表1为浮环轴承和润滑油的主要参数。图5为浮环内外表面温度、浮环传热量、内膜温度和外膜温度随外膜偏心率的变化情况。由图可见, 浮环内表面温度明显高于浮环外表面温度。与不计入浮环径向温度梯度相比, 计入浮环径向温度梯度时, 浮环传热量有所减小。受浮环传热量减小影响, 内膜热量堆积增加, 导致计入浮环径向温度梯度时的浮环内膜温度有所增加。另一方面, 计入与不计入浮环径向温度梯度对外膜温度几乎没有影响。可见, 浮环存在径向温度梯度, 浮环内、外表面的温差会引起浮环轴承润滑性能的变化, 计入浮环径向温度梯度时的内膜温度要高于不计入浮环径向温度梯度时的内膜温度。浮环运转时, 浮环轴承可能会经历过高的温升, 这将引起浮环轴承性能下降, 甚至导致浮环轴承失效。因此, 为准确预测浮环轴承的油膜温度和润滑性能, 需考虑浮环径向温度梯度。

| 表1 浮环轴承和润滑油参数 Table 1 Parameters of floating ring and lubricating oil |

| 图5 浮环内外表面温度、浮环传热量、内膜温度和外膜温度随外膜偏心率的变化Fig.5 Temperature of inner and outer surface, heat transfer quantity of floating ring, inner and outer temperature with outer film eccentricity ratio |

| 图6 内膜最小膜厚、总摩擦功耗和总端泄流量随外膜偏心率的变化Fig.6 Minimum inner film thickness, total power loss, total end leakage flow rate with outer film eccentricity ratio |

图6为内膜最小膜厚、总摩擦功耗和总端泄流量随外膜偏心率的变化情况。与不计入浮环径向温度梯度相比, 计入浮环径向温度梯度时, 内膜最小膜厚的变化很小, 而总摩擦功耗略有减小, 主要原因在于计入浮环径向温度梯度时, 内膜温度增加导致内膜黏度减小, 液膜剪切力做功减少, 因而总摩擦功耗减少。考虑浮环径向温度梯度时, 浮环总端泄流量减小。

浮环的内膜最小膜厚和内膜温度关系到浮环工作的可靠性, 而浮环的总摩擦功耗决定了浮环的机械效率, 因此有必要对浮环轴承的内膜最小膜厚、内膜温度和总摩擦功耗进一步研究。在上述研究的基础上, 考虑浮环径向温度梯度, 分别调整浮环轴承的内层间隙、内圆半径和内圆宽度3个结构参数, 研究其对浮环轴承润滑性能的影响。

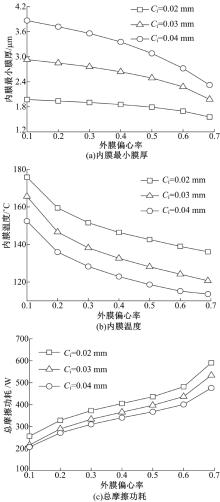

图7为不同浮环内层间隙(Ci分别为0.02、0.03和0.04 mm)时, 内膜最小膜厚、内膜温度和总摩擦功耗随外膜偏心率的变化情况。随着浮环内层间隙的增大, 内层膜厚增加, 故相应最小膜厚增加。受膜厚增加影响, 更多内膜热量由润滑油通过端泄流量带走, 从而浮环轴承散热性能提高, 因此内膜温度随间隙增大而明显减小。外膜偏心率为0.4时, 与浮环轴承内层间隙为0.02 mm相比, 内层间隙为0.04 mm的内膜温度下降了16.0%。另一方面, 随浮环内层间隙的增大, 总摩擦功耗略有减小。可见, 适当增加浮环内层间隙, 可以降低浮环内膜温度和总摩擦功耗, 从而改善浮环轴承的润滑性能。

| 图7 内层间隙对浮环轴承润滑性能的影响Fig.7 Effects of inner film clearance on lubrication performance of floating ring bearing |

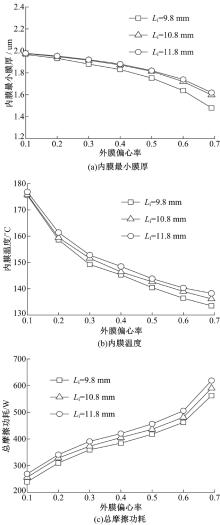

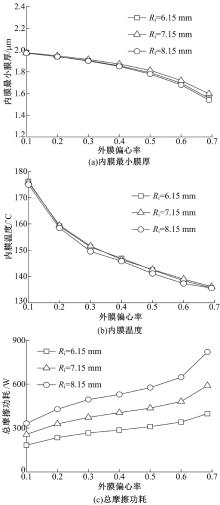

图8为不同浮环内圆半径(Ri分别为6.15、7.15和8.15 mm)时, 内膜最小膜厚、内膜温度和总摩擦功耗随外膜偏心率的变化情况。由图可见, 内圆半径增大对内膜最小膜厚影响很小。另一方面, 尽管内圆半径增大使内膜与浮环的传热面积增大, 浮环传热效应增强, 浮环从内膜吸收更多热量, 但内圆半径增加也使液膜剪切力做功增加, 相应内膜功耗增大。由内膜功耗增大的影响抵消了浮环传热量增大的影响, 因此随内圆半径增大, 内膜温度几乎没有变化。此外, 随内圆半径增大, 内膜功耗增大, 故总摩擦功耗增大。与调整内层间隙相比, 减小浮环内圆半径时, 总摩擦功耗的减幅明显更大, 这说明内圆半径对总摩擦功耗的影响大于内层间隙。可见, 想要获取较少的浮环摩擦损失, 对浮环轴承内圆宽度的优化设计至关重要。

| 图8 内圆半径对浮环轴承润滑性能的影响Fig.8 Effects of inner circle radius on lubrication performance of floating ring bearing |

图9为不同浮环内圆宽度时, 内膜最小膜厚、内膜温度和总摩擦功耗随外膜偏心率的变化情况。外膜偏心率较小时, 浮环轴承相应的承载力较小, 此时内膜膜厚较大, 增大内圆宽度对内膜最小膜厚几乎没有影响。当外膜偏心率增大到某一数值时(外膜偏心率为0.4), 内膜膜厚逐渐变小, 此时内圆宽度对内膜最小膜厚的影响开始明显增大。外膜偏心率越大, 浮环内圆宽度越小, 相应内膜最小膜厚减幅也越大。外膜偏心率为0.7时, 与内圆宽度为11.8 mm相比, 内圆宽度为9.8 mm时的内膜最小膜厚减幅达8.6%。因此, 在浮环实际设计过程中, 尤其针对较大载荷和低速工况时, 应避免由于内圆宽度较小而导致内膜最小膜厚急剧下降, 从而进一步引起浮环轴承的磨损和失效的情况发生。另外, 浮环轴承内圆宽度增大一方面使内膜与浮环传热面积增大, 浮环传热量增大, 另一方面使液膜摩擦面积增大, 摩擦产生热量增大, 两者综合作用使浮环内膜温度略有增加。随内圆宽度增大, 总摩擦功耗增大。综上所述, 在确保内膜最小膜厚合理的前提下, 适当减小浮环的内圆宽度有助于改善浮环轴承的润滑性能。

(1)浮环轴承径向温度梯度对浮环轴承的润滑性能影响显著。为了提高浮环轴承润滑性能预测精度, 浮环轴承实际润滑分析中, 浮环轴承的温度不能简单地假设为等温, 需要考虑浮环径向温度梯度的影响。

(2)与不计入浮环径向温度梯度相比, 计入浮环径向温度梯度时, 浮环轴承的内膜温度增加, 总摩擦功耗和总端泄流量略有减小。

(3)浮环轴承内层间隙增大, 浮环内膜温度和总摩擦功耗减小, 增大内膜间隙可以明显改善浮环轴承的润滑性能。

(4)浮环轴承内圆半径对内膜最小膜厚和内膜温度几乎没有影响。总摩擦功耗随内圆半径增大而增大。与内层间隙相比, 内圆半径对总摩擦功耗的影响较大。

(5)浮环轴承内圆宽度对内膜最小膜厚的影响与外膜偏心率有直接联系, 外膜偏心率越大, 内圆宽度对内膜最小膜厚的影响越大。浮环内圆宽度增加, 内膜温度和总摩擦功耗增加。因此, 减小浮环轴承的内圆宽度有助于改善浮环轴承的润滑性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|