作者简介:杨诚(1988-),男,博士研究生.研究方向:装甲车辆测试与健康管理技术.E-mail:ycthink@foxmail.com

以装甲车辆野外实车动态试验为背景,基于整车综合测试系统,利用LabVIEW语言开发了集采集、显示、存储、分析为一体的新型上位机平台。针对车辆测试系统的功能要求,设计了试验任务配置、实时数据显示、离线数据回放、试验数据管理、试验数据分析5种功能,实现了系统功能的集成化。利用PXI平台构建了试验环境,对上位机平台的上述功能进行了试验验证。结果表明:所设计的上位机平台可以满足装甲车辆整车200多路信号的采集需求,同时其灵活的系统配置功能、良好的集成化设计以及友好的可视化界面,可以为车辆研制和改进过程中的实车动态测试提供便捷。

Considering the background of dynamic test of armored vehicle in the field and based on integrated vehicle test system, a new host platform, which integrates acquisition, display, storage and analysis together, is designed by LabVIEW language. According to the functional requirements of the system, five functions including testing task configuration, real-time data display, offline data playback, test data management and test data analysis are designed to realize the integration of the system functions. An experimental verification environment is built on the PXI platform to validate the above mentioned functions of the host platform. Results show that the design of the host platform meets the needs of more than 200 signals test of the armored vehicle. In addition, the flexible system configuration feature, ell-integrated design and friendly visual interface provide convenience for the dynamic tests of real vehicle in the development and improvement of armored vehicles.

装甲车辆作为国家军事实力和常规威慑力的重要组成部分, 是一个国家工业水平和陆战装备技术水平的综合体现。在信息化、电气化和智能化的发展趋势下, 装甲车辆正朝着路基通用平台系列化的方向发展, 在不断提升自身信息化水平的同时, 车辆的系统构成也愈加复杂, 试验测试需求也不断提高[1]。在传统的装甲车辆测试过程中, 以针对车辆分系统或部件开展的专项测试或台架测试无法全面反映动态工况下整车的实际情况, 难以为整车的优化设计及改进提供有效的数据参考。因此, 针对装甲车辆整车动态工况下在线实时监测的测试需求尤为迫切[2]。

目前, 在基于车辆测试系统的上位机平台设计方面, 国内多家科研单位开展了研究工作, 例如, 文献[3]基于LabVIEW和CAN总线开发了用于汽车挡位切换的可视化实时监测平台; 文献[4]基于对悬架特性的分析开发了基于LabVIEW的车辆载荷状态监测平台; 文献[5]基于LabVIEW建立了针对车辆里程、转速等参数的CAN总线监测平台; 文献[6, 7]针对装甲车辆传统电气状态监测系统的缺陷开发了用于故障诊断的综合实时监测系统。但是, 上述上位机平台均存在平台的适用测试对象单一、可配置性差、功能不齐全等不足。

基于上述分析, 本文基于装甲车辆整车综合测试系统, 开发了用于装甲车辆测试的上位机平台。在该上位机平台的控制下, 车辆综合测试系统不仅满足了开展不同实车测试的需求, 而且实现了数据采集、显示、存储、分析的功能集成化设计, 并在搭建的试验环境中对上位机平台功能进行了验证。

本文设计的上位机平台所基于的装甲车辆综合测试系统架构如图1所示, 其主要分为车载上位机平台、基于CompactRIO的采集平台、车载测试节点。

由于测试系统是以整车全参数测试为背景, 以实车为试验对象, 因此不仅测试信道数目超过200路, 而且受测部件也分布于车辆的不同部位, 综合考虑车辆的内部构造和测试系统的实际布设情况, 本文采用了有线测试、CAN总线测试、无线测试3种测试手段。其中有线测试中各个信道相互独立, 主要用于振动、加速度等高频信号的采集; CAN总线测试是以现有车载CAN总线为基础, 结合CAN总线集成度高、多主通信的特点[8], 用于动力系统、传送系统中温度、压力等信号的采集; 无线测试则是利用无线节点体积小、可进行信息采集和处理、以及无需布线的优势, 可以解决个别受测部件所处空间狭小难以布线的测试问题[9, 10]。

为了使装甲车辆综合测试系统能够适用于担负不同测试任务的测试对象, 满足能够同时进行在线实时监测和试验现场环境下基本数据分析的需求, 上位机平台共进行了5个方面的功能设计, 分别是试验任务配置、实时数据显示、离线数据回放、试验数据管理和试验数据分析。

装甲车辆试验过程中除了开展整车全参数的测试外, 还需开展特定试验环境下针对不同分系统或部件的专项试验, 以期为装甲车辆整车的性能优化设计和可靠性的提高提供可靠且有效的数据参考。因此, 上位机平台开发了试验任务配置功能, 通过该功能可以针对不同的测试需求进行测试系统采集信道状态和采样参数的设置, 进而开展不同的测试。该功能分为系统自检和参数配置两个子功能。

2.1.1 系统自检

系统自检是保证测试任务开始前系统处于正常的工作状态, 其功能界面设计如图2所示。

系统自检内容包括两部分:①对CRIO控制器工作状态的检查, 正常情况下有关控制器名称、序列号、IP地址等基本信息, 显示在图2左侧信息中; ②对有线测试、CAN总线测试和无线测试的硬件功能进行检查, 自检结果显示在图2右侧信息中。由于有线和CAN总线采集板卡均是与CRIO机箱上FPGA的I/O口相连, 因此本文提出了基于反馈错误簇信息的自检方法, 上位机平台根据反馈的错误信息代码判断测试系统各采集板卡的状态。对于无线测试的硬件功能自检而言, 从图1可知其硬件相对独立, 因此主要通过无线网关的检测指令进行无线节点功能的自检, 上位机只负责接收无线网关上传的自检结果信息并予以显示。上述自检的反馈信息均是由CRIO控制器通过TCP协议上传至上位机平台进行处理, 各硬件的正常状态均以高亮形式显示在图2中, 自检的文本信息会以txt文件形式保存, 作为系统维护参考信息。

2.1.2 参数配置

参数配置功能的意义在于免去在开展不同车辆试验任务过程中测试系统所需进行的硬件变更操作, 使系统仅通过软件的参数配置就能实现采集信道数目、使能状态、采样频率的更改, 提高试验准备效率, 参数配置界面如图3所示。

在有线测试中可以实现对单个采集板卡采样频率的更改和其所含采集信道的选通; 在CAN总线测试中可以对从机CAN节点进行使能, 对CAN总线的波特率进行选择; 而无线测试则主要是进行启闭状态的切换。图3右侧是试验说明信息栏, 其包含的试验基本信息、试验对象信息、试验环境等将最终和试验数据保存在相同的文件夹中, 便于了解试验的基本内容。

配置流程设计了离线预配置和现场配置两种模式。其中离线预配置模式是指试验人员可以提前将在实验室写好的试验配置文件导入车载数据库中, 车载上位机通过WebService接口直接从数据库中读取配置文件; 现场配置模式则是在没有准备配置文件的情况下直接在车载上位机进行现场试验配置, 或者对离线预配置模式中读取的配置信息进行修改。两种模式的配合使试验准备工作灵活性更高, 提高了试验测试效率。

在线实时监测界面能够实时观测各信道采集的信号波形, 及时发现车辆试验过程中出现的问题, 其功能界面的设计如图4所示。

在本文研究的车辆综合测试系统中受测信号数目众多、采样频率范围大, 若所有测试信号进行实时同步显示, 必然导致显示界面波形混乱不堪、可视性差, 因此在功能设计过程中采用了采样波形选择显示和采样数据参数同步显示两种模式。在波形选择显示模式中, 可以在图4左侧信道列表中进行信道选择, 被选择的一个或多个信道的波形将根据其所属的测试方法实时显示在图4中间不同的选项卡下; 而在数据参数同步显示模式下, 所有受测信号的采样值会被实时分析处理, 并分别将最大值、最小值、平均值、均方差值显示在多列列表框中。基于上述两种模式的实时显示功能, 不仅可以实现对信道波形的针对性查看, 而且还能对所有信道数据有一个直观的了解, 完全可以满足车辆试验过程中在线实时监测的需求。

装甲车辆的动态测试通常在野外进行, 因此需要测试系统的上位机平台具备可在现场进行简要试验数据回放的功能, 以及时发现试验过程中存在的问题, 进而对试验内容采取相应的调整, 提高测试成功率, 减少无效试验的发生。因此设计了离线数据回放功能, 其功能界面如图5所示。

上位机平台在功能初始化会自动获取外接存储设备中存放试验数据的文件夹名称列表。相关数据文件会通过FTP协议加载至上位机, 数据回放过程中, 波形图单次显示1 min的数据量。为了便于观察比较, 离线回放功能继续沿用了实时数据显示功能中的波形选择显示模式。此外, 考虑到高频测试信号采样频率较高, 1 min内采样点数目较多, 可能造成波形趋势难以观察, 由此增加了波形局部放大功能, 通过移动波形图中的游标可以在波形图下方显示窗口中查看游标截取时间段内的放大图。

试验数据管理用于对一段时间或某一试验阶段中获取的试验数据文件进行整理。可以通过上位机对存储在外部存储器的文件数据进行删减、上传以及下载等功能。其功能界面如图6所示。

被选择文件夹名路径下的数据文件会依次显示于图6左侧列表栏中。图6右侧为上位机平台存储路径下的文件显示列表。此外, 为实现大规模的数据管理, 在程序中设计了WebService接口, 可供数据库直接通过FTP进行试验数据的一次性提取。

装甲车辆在研发阶段通常需要进行长期的野外跑车试验, 单次试验时间往往多达数月之久。由于缺少试验现场的数据分析工具, 通常试验数据只能在整个试验计划完成后才能移交给相关研究人员进行分析。因此, 试验测试人员难以及时掌握车辆的运行状态、发现车辆故障, 进而影响试验的按期完成。基于上述分析, 进行了试验数据分析功能的设计, 为测试人员提供多方面的试验现场数据分析工具。

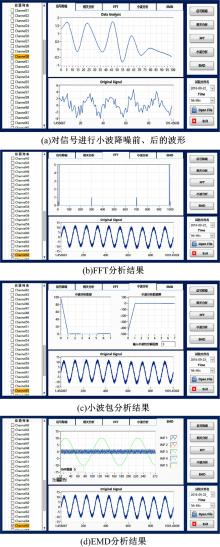

试验数据分析功能主要包括两个方面:①对信号进行降噪处理, 提高信噪比; ②对信号进行相关性分析、傅里叶变换、小波分析、经验模态分解等时频域分析, 功能界面如图7所示。

2.5.1 信号降噪处理

装甲车辆的野外测试往往需要在多种环境下进行, 而环境特性对电气设备, 特别是信号采集系统通常有较大的影响, 难以避免地会在测试过程中引入噪声。例如, 在温带试验中, 车辆面临各种沼泽地、泥泞地, 路面起伏大, 车体振动性强, 会影响电气连接, 在传感器感知端引入噪声; 在寒区试验中, 外界环境温度极低, 信号电缆在低温条件下柔韧性变差、易断裂, 会在信号传输过程中引入噪声; 而在热区试验中, 环境温度高, 使得滤波电路等电子器件性能退化, 影响硬件滤波降噪的效果。此外, 车载电源的稳定性、设备接地性等都会随着环境变化而受到不同的影响, 均将导致采集系统在工作过程中引入噪声。基于上述原因, 本上位机平台在功能上设计了基于软件的降噪处理方法, 通过小波降噪算法对采集信号进行处理。

2.5.2 信号分析

根据装甲车辆测试信号的特点和现场测试人员的使用需求, 信号分析共包括以下几个方面:①信号相关性分析, 由于测试信号包括了整车的各个分系统, 测试人员通常要对不同子系统或者部件间的信号进行关联性分析, 例如分析发动机油压与冷却风扇油压的关系, 发动机转速、车速与档位的关系等; ②基于傅里叶变换的频域分析, 通过对悬架系统振动加速度信号的频域分析, 可以实现对整车振动特性的了解; ③基于小波分析以及经验模态分解的特征提取, 该部分主要是针对目前车辆基于状态维修和故障预测的研究需求, 可以通过对电压、电流等控制信号, 油压、油温等状态信号的特征分析, 了解整个测试过程中的信号变化趋势, 研究这些趋势的变化, 设计人员可以及时根据车辆状况调整测试科目。

为了验证上位机平台的功能, 进行了试验环境的搭建。整个试验环境以PXI平台为基础, 并针对不同测试手段开发了模拟测试节点工作的仿真程序, 使试验环境尽可能与真实情况保持一致。

装甲车辆综合测试系统中采用了有线测试、CAN总线测试、无线测试3种方法, 因此试验平台分别针对这3种测试方法构建了相应的仿真测试网络, 搭建了测试环境, 其实物如图8所示。

图8中PXI平台采用PXIe1062Q机箱, 其中由1个PXIe 6358模拟量采集卡和CompactRIO的5个NI 9220采集卡构成有线测试网络, 模拟高频信号的采集; 由2个PXI 8512采集卡和CompactRIO的双CAN口NI 8512采集卡构成CAN总线测试网络, 模拟CAN节点间的数据交互。无线网关与CompactRIO控制器通过网线连接, 其与外部的3个无线节点共同构成模拟无线测试的网络。

有线测试网络中将PXIe 6358模拟量采集卡作为信号源。单个NI 9220模拟量采集卡可实现16路信号的同步采集, 5个采集卡一共有80路通道, 将其按采集卡分别与4个模拟量输出口相连, 其中1个模拟量输出口连接2个采集卡。

CAN总线测试网络的构建完全基于实际车辆环境中的CAN总线拓扑结构, 如图9所示, 其中CAN1网络包括2个CAN节点。CAN2网络包括4个CAN节点。CAN1和CAN2节点对应CompactRIO上的两个CAN口, 作为CAN1和CAN2网络的主机节点, 负责接收所在网络中其他节点发送的测试数据; CAN3~CAN6节点分别对应了2个PXI 8512采集板卡上的4个CAN口, 均作为其所属CAN网络的从机节点, 负责将采集的数据进行打包上传。整个CAN总线测试网络的数据交互按照制定的报文协议进行, 共实现了145路信号采集传输, 所有CAN节点均在硬件和软件上保持相互独立。

无线测试网络中共采用3个无线节点用于数据采集。其中, 将Tektronix AFG3021C任意波形发生器作为信号源, 无线节点基于Zigbee无线通信协议将采集的数据发送给无线网关, 最后经TCP协议上传给CRIO控制器。

为了对上位机平台的功能进行充分验证, 在验证过程中按照一次测试任务的流程依次对试验任务配置、实时数据显示、离线数据回放以及试验数据管理功能进行验证。

首先是试验任务配置阶段, 先通过离线预配置模式从数据库中读取了一个满载荷任务配置文件。为了体现可配置功能和方便后续实时数据显示功能的验证, 采用现场配置模式对有线测试中的信道数目进行了更改, 使每个采集卡的选用通道均为3个, 最终配置结果如图10所示, 加载配置信息后的信道列表中有线测试网络的信道数目为15, 且从信道编号的不连续可看出配置功能可行、有效。

在实时数据显示功能验证过程中, 为了验证功能对采样信号显示的正确性, 使有线测试网络中的PXIe 6358的4个I/O口分别输出幅值分别为4、6、8、10 V的正弦信号; CAN总线测试中的各个节点循环发送常数数据包, 实时不同信道的采样结果为一定的定值序列; 无线测试网络中的任意波形发生器输出口输出正弦信号给无线节点。开始采集后, 分别选择性地显示了各个测试网络中不同信号源对应的信道, 其结果如图11所示, 各个信道均能如实反映出信号源的输出波形。

图12为本次试验中有线测试离线数据回放的演示结果, 所选择的信道均与实时显示功能验证过程中所选择的信道一致, 其中有线测试由于信号采样频率高采样点众多, 因此通过游标截取局部波形并进行放大, 显示在界面下方。

在进行试验数据管理时, 选择了存储本次测试数据的文件夹, 其包含的TDMS数据文件如图16左侧列表所示, 通过选择列表中名为“ 1011.tdms” 的文件进行FTP数据下载, 结果如图13所示右侧文件列表所示, 保存在上位机平台的本地路径下。

对试验数据分析功能的验证分两部分进行:①在对信号降噪功能的验证中, 采用正弦仿真信号作为原始输入信号, 并加入高斯白噪声作为信号降噪功能验证的输入信号。对信号进行小波降噪前、后的波形, 如图14(a)所示。②在对信号分析功能的验证中, 将3个正弦信号叠加成1个信号作为信号分析功能的仿真输入信号。3个正弦信号分别是:幅值为1, 频率为1 Hz; 幅值为50, 频率为10 Hz; 幅值为3, 频率为300 Hz。对该仿真输入信号分别进行快速傅里叶变换(Fast Fourier transform, FFT)分析、小波包分析和经验模态分解(Empirical mode decomposition, EMD)分析, 结果分别如图14(b)(c)(d)所示。从图14(b)可以看出, 该方法能正确将3个频率分解, 由于采用的是双边FFT变换, 所以在频率上会产生对称。小波包分析采用小波包能量和能量熵作为特征输出值, 用3层小波包分解, 得到0~23-1个频带的能量信息, 从图14(c)可以看出, 在第0个频带上能量最高, 与输入信号中10 Hz的幅值最大相符合。对于EMD分解, 其分解得到的各个模态信息如图14(d)所示, 共有5个IMF函数。

以装甲车辆整车野外动态测试需求为背景, 基于车辆综合测试系统, 利用LabVIEW编程软件, 开发了一套集数据采集、存储、显示、分析于一体的车辆测试上位机平台, 设计了试验任务配置、实时数据显示、离线数据回放、试验数据管理、试验数据分析5个功能。利用PXI平台构建了试验环境, 对开发的上位机平台进行了测试。结果表明, 上位机平台能够满足开展车辆测试任务的需求, 功能设计齐全、数据存储可靠、管理便捷, 为装甲车辆的测试和测试系统的运行提供了极大的便利。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|