作者简介:查珊珊(1985-),女,博士研究生.研究方向:数字化设计制造,制造系统建模仿真.E-mail:sszha@nuaa.edu.cn

针对不确定产品需求下车间设施动态布局问题,并考虑到现有不确定需求描述方法的不足,提出了一种结合模糊随机理论的车间设施动态布局方法。以最小化物料搬运成本、物料搬运总距离以及最大化面积利用率作为优化目标,构建了车间不等面积设施多目标动态布局模型,针对上述模型求解提出了一种基于位置的殖民竞争算法。最后,结合实例对比了确定、随机、模糊随机三种环境下产品需求的动态布局多目标优化模型,验证了模型的合理性和算法的有效性。

Facility Layout Problem (FLP) has significant impact on manufacturing efficiency. It involves determining the optimal placement of different types of facilities within the boundaries of the workshop. FLP can be categorized into Static Facility Layout Problem (SFLP) and Dynamic Facility Layout Problem (DFLP). DFLP takes possible changes into account in the product demands over multiple periods. The facilities may need be dynamically placed several times to accommodate various demands accordingly. This work studies the DFLP under uncertain product demands. First, to solve the FLP caused by uncertainty and dynamics of material requirements between facilities, a method of dynamic facility layout combined with fuzzy-random theory is proposed considering the deficiency of the description of uncertain demands. Then, the main factors causing uncertain demands are analyzed and the uncertain demand are presented by fuzzy random variables. To minimize the material handling cost, rearrangement cost and total distances between various departments and maximize the area utilization ratio, a multi-objective dynamic layout model with unequal-area departments is established under fuzzy random environment. Finally, combining with system layout planning, the optimization method of the position-based colonial competitive algorithm is proposed to obtain feasible optimal solutions for the proposed problem. The rationality of the established model is validated by comparing practical model among the determined demands, random demands and fuzzy random demands. The effectiveness of the algorithm is demonstrated by computational results of the practical problems.

车间布局优化可有效提高物料搬运系统运行效率、均衡设备利用能力、降低物料搬运系统成本。其中文献[1, 2]指出与物流量相关的物料运输成本占据总布局成本的20%~50%, 同时在一个产品的总成本中有15%~70%与单元或工作站的位置是否合理相关。动态布局设施方法将整个生产周期划分为多个生产阶段, 根据不同生产阶段产品类型、产品需求等变化来调整相应的设施位置。车间设施动态布局因其动态适应市场需求, 有效降低企业生产成本, 而得到了学术界和工业界的广泛关注[3, 4, 5]。

较多的车间设施动态布局问题研究主要关注在确定产品需求信息下各个生产阶段物流量的变化所引起的车间设施布局的动态调整。然而布局规划一般在布局实施之前完成, 规划中所涉及到的产品类型、批量、需求等信息均由市场预测方法获得, 具有不确定性。实际投产中设施间物流量在生产阶段内有可能随着产品结构、工艺调整、质量状况等因素发生变化, 也具有不确定性。因此, 布局阶段和产品投产阶段的诸多不确定因素, 大大增加了车间设施动态布局优化的难度与复杂性。

近年来, 学者开始关注不确定需求下车间动态布局问题的研究。Braglia等[6]提出物流量作为随机变量, 服从正态随机分布, 产品需求量可由产品相关历史信息获知。Kaveh等[2]通过建立期望值、机会约束规划、相关机会规划模型来解决模糊约束条件下的DFLP问题。李聪波等[7]结合再制造车间工艺过程, 认为产品数量符合泊松过程。上述研究采用模糊理论或随机概率方法解决了不确定需求下DFLP问题, 但是布局模型的构建方法为离散式表达。文献[8, 9, 10]均指出离散式表达建模无法不适用于求解设施精确位置、难以表达设施放置方向、边界约束、以及设施间的间距约束等, 在实际生产中易造成设施空间利用率低。

设备布局模型可分为离散式表达和连续式表达, 连续式表达布局模型因其考虑设施的空间约束, 求解相对复杂, 但可获得更贴近实际设施布局方案。Mckendall等[11]和Mazinani等[12]分别研究了基于混合整数规划动态布局问题和基于柔性区域结构的动态布局问题, 虽然采用了连续式表达模型, 但均没有考虑需求的不确定性。马淑梅等[13]考虑到产品需求不确定性及其随时间增大的特性, 构建了基于连续式表达动态布局模型, 但在不确定性描述中仅考虑了布局规划阶段产品需求的模糊性, 忽视了投产阶段设施间物流量具有的随机性。Salmani等[14]考虑到设备长、宽尺寸在一定界限范围内为不确定的条件下, 构建了连续式布局表达模型。Xu等[15]考虑成本系数的不确定性, 通过模糊随机理论构建布局连续式表达模型。从以上分析可知, 由于布局规划阶段和投产阶段诸多不确定因素(产品需求、成本系数、设施几何外形等), 使得车间动态设施布局问题更为复杂。本文从产品需求不确定的角度研究, 必须要正确描述不确定性; 在布局问题建模上, 为了贴近实际和提高面积利用率, 一方面需要考虑实际生产中设施的空间约束, 采用连续式表达, 另一方面, 由于设施的形状约束不同, 需要考虑不等面积设施动态布局。

在求解算法方面, 启发式优化算法已在DFLP问题中得到广泛应用, 殖民竞争算法作为一种社会式启发算法, 适合解决较大规模问题求解, 具有寻优效率高、在搜索空间内收敛易得到最优解等优点[16]。DFLP具有多阶段、多约束、多目标特点, 属于大规模问题, 且存在不同生产阶段设施位置需要重布局的特性, 因此本文提出将基于位置的殖民竞争算法(Position-based colonial competitive algorithm, P-based CCA)应用于优化模糊随机产品需求随机产品需求下车间动态布局问题。

综上所述, 本文将综合考虑布局规划阶段和产品投产阶段的产品需求不确定性因素, 采用模糊随机理论方法来描述产品需求的不确定性。提出以最小化物料搬运成本和重布局费用、设施间物料搬运总距离以及最大化车间面积利用率共同作为动态布局优化目标, 构建了针对不等面积设施多行线性动态布局模型; 并提出一种基于位置的殖民竞争算法的车间设施动态布局优化求解方法。

在车间设施动态布局设计中, 规划阶段产品需求由市场预测方法获知, 可认为设施间的物流量在一定的范围内波动, 具有模糊性。投产阶段可追溯与产品相关的历史信息数据来预测实际物料需求, 具有随机性且服从正态分布。本文在考虑产品需求不确定的前提下, 在每个生产阶段根据产品需求的变化来实施设施重布局。本文选择设施面积不等的生产车间为研究对象, 研究连续空间布局, 车间内设施采用多行布置, 为避免设定设备分行数布置对最优布局方案搜索的局限[17], 提出了自动换行策略。为简化模型, 问题假设条件如下:

(1)整个生产周期共由t个生产阶段组成;

(2)所有设施在车间矩形边界内平行坐标轴放置, 所有设施外形轮廓为矩形, 忽略设施的外形细节, 且几何参数已知, 其值随着生产阶段发生变化;

(3)每台设施重布局成本、占地面积均为已知变量, 但其值随着生产阶段变化;

(4)设施之间的物料运输方向平行于坐标轴。

确定产品需求下DFLP模型是指在各个生产阶段内的物流量是确定值的前提下构建DFLP问题数学模型, 目标函数一般为最小化物料搬运成本和重布局费用, 具体表示如下:

式中:MRC为最小车间内物料搬运总成本;

不确定产品需求下DFLP模型是指各个生产阶段内的物流量是不确定值的前提下构建DFLP问题数学模型。综上所述, 本文采用模糊随机变量描述不确定性, 即生产周期各个阶段内设施间的物流量既具有模糊性, 又具有随机性, 且服从正态分布。首先, 本文将每个生产阶段设施之间的物流量定义为模糊随机变量

式中:

基于上述模糊随机变量最终转变至确定值的过程分析, 式(1)转变为式(3):

1.4.1 空间约束

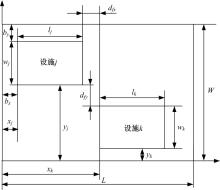

车间布局中空间约束一般考虑二维平面, 因高度空间一般较为宽裕, 本文暂不考虑, 布局示意图如图1所示。为避免设施超越车间边界和相邻设施之间相互重叠, 车间布局中空间约束主要为以下两种约束:①邻近车间边界的设施空间约束, 详见公式(4)~(7); ②任意相邻设施间的空间约束, 详见公式(8)~(11)。

式中:xj、yj为任意设施j的起点坐标, 即如图1所示设施左下角起点坐标; bx、by为设施与车间设施布局的界限预留的人员活动或物流运输空间; L、W分别为车间设施布局的总长和总宽; lj、wi分别为车间设施对应的长和宽。

式中:xk、yk为任意设施k的起点坐标, dfx为设施之间沿x轴方向最小间距; dfy为设施之间沿y轴方向最小间距。

1.4.2 逻辑约束

在跨越t个生产阶段后, 设施位置可能需要重布局, 所以设施中心坐标在相邻生产阶段的布局应尽可能的靠近, 避免中断生产, 有效降低重布局成本。若设施中心坐标在相邻生产阶段的间距为0, 则不需要重布局。若相邻时间段间距超过一定约束条件, 则需要重布局, 具体逻辑约束如式(12)~(15):

式中:

1.5.1 设施之间物料总搬运距离

设施之间物料总搬运距离为t个生产阶段内设施之间的搬运距离之和。最小化设施之间的物料总搬运距离, 可有效降低搬运成本, 提高搬运效率。由于设施简化为面积不等的矩形方块, 设施之间的距离为设施中心坐标在标准坐标系下的轴距之和, 即为曼哈顿距离。相同设施之间的中心坐标重合, 故距离为0。最小化设施之间的物料总搬运距离表达式如下:

1.5.2 车间面积利用率最大

在车间设施布局问题中, 一方面考虑到设施布置紧凑性原则, 另一方面设施在运输、安装、运行的过程中需要预留一定的动态空间, 所以将面积利用率最大作为优化目标之一, 表达式如下:

式中:S为车间总面积, minS=L· W; SL为有效利用面积; xjmax、yjmax对应中心坐标最大的设施j, xkmin、ykmin对应中心坐标最小的设施k。由于上述其他目标优化问题主要求解目标最小值问题, 故将问题转化为求空置面积利用率最小的优化问题, 具体表达式如下:

式中:K=S-SL为空置面积最小; r为空置面积利用率。

殖民竞争算法是在模拟人类社会殖民竞争过程的基础上提出的一种元启发式算法。与粒子群算法、遗传算法相比, 殖民竞争算法具有以下特点:收敛速度较快, 不易陷入局部收敛, 适合解决大规模的优化问题[15]。其大致流程主要包括:帝国初始化、帝国与殖民地同化、代价计算、殖民竞争、弱国消亡、强弱国聚合。

由于算法的初始解的质量直接影响算法的计算效率, 本文提出基于系统化布置设计方法确定设施间的方位及邻接关系, 从而获得质量相对较高的初始解, 再结合车间边界范围内随机生成的解, 共同组成初始解集。初始化方案步骤如下所示:

步骤1对设施间物流量分为A, E, I, O, U, X六个等级进行。

步骤2依据步骤1中分析出物流作业量化关系获得设施的紧密程度, 得到w个具体的布局形式。

步骤3对w个布局方式进行编码, 得到初始个体Nw。

步骤4通过结合车间边界范围内随机产生的解Ns与步骤3获得的初始个体Nw共同组成初始种群。

殖民算法中初始化帝国表示解决方案, 类似于粒子群算法, 每个粒子代表一种布局方案。在t个生产阶段内, 设种群中前Nimp个作为殖民国家, 其余为殖民地。每个国家及其所管辖殖民地的编码是一个三维向量(x, y, r), 其中(x, y)表示设施的平面位置坐标, r为重布局标记, 采用二进制变量表示。根据逻辑约束式(12)~(15), 判断相邻生产阶段, 即t阶段与t-1阶段设施间距超过一定约束条件, 则需要重布局, r=1, 否则r=0。车间共有q组设施, 每个粒子中包含2q个平面坐标和1个重布局标记, 具体表达式如下:

本文要解决最小化物料搬运成本和重布局费用、设施之间物料总搬运距离、车间空置面积三个多目标优化问题。考虑到在实际问题研究中, 多目标优化问题的目标函数值可能存在数量级别以及量纲上的差距, 例如在本文的布局优化问题中, 目标函数物料运输成本最小化目标函数在105数量级, 而设施之间物料总搬运距离一般在104数量级, 车间空置面积一般在103数量级, 简单地将目标函数值加和, 则目标函数值较小的容易被忽略, 并且在后期的算法优化中, 容易造成算法的局部收敛。因此, 构造一个相对合理的代价函数, 同时也要对目标函数值进行量纲归一化处理。考虑到目标的优先级, 依据经验分配不同的权重系数, 可得代价函数如下:

式中:α , β , γ 为各个目标权重, 且满足α +β +γ =1。

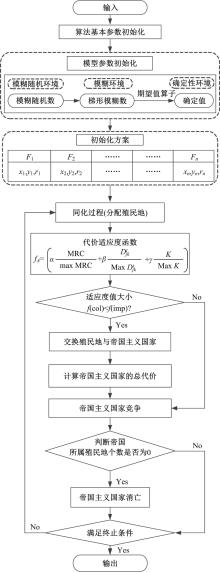

基于上述描述, 针对不等面积设施摆放区域, 总装车间设施动态布局多目标优化算法实施全过程如图2所示。

算法实施过程具体步骤如下:

第1步:参数初始化, 初始化帝国种群规模, 依据3.1初始化方案所述方法, 选取Nw个初始个体作为殖民国家个数Nimp, 其余Ncol个为殖民地等。按照国家势力大小划分殖民地, 定义殖民国家规范化代价值为:

式中:cN为第N个殖民国家的代价值, max{ci}为所有殖民国家代价值的最大值, CN为第N个殖民国家规范化的代价值。

每个国家占有的殖民地的概率计算如下:

则分配给每个帝国的殖民地数量为:

式中:N· CN为第N个殖民国家所占有的殖民地的数量。

第2步:参照1.3节所述的方法, 将模糊随机变量转化为模糊变量, 然后转化为在确定产品需求下的变量。设置必要参数, 将不确定产品需求下参数值转变为确定产品需求下参数值。

第3步:同化过程。将殖民地移向其所属殖民国家, 到达新位置距离为x, 均匀分布随机数x~U(0, β × d), d为殖民地与帝国之间的距离, β > 1使得殖民地从两侧向殖民国家靠近, 一般取β =2易获得全局最优解。同化公式如下:

式中:{O}为殖民地到殖民国家的方向向量。

第4步:根据式(21)计算殖民地和殖民国家代价函数大小。若殖民地适应度值小于殖民国家, 交换两者的位置。若殖民地适应度值大于殖民国家, 将殖民地移向相关的殖民国家。

第5步:计算所有帝国的总代价, 即根据式(26)计算N个殖民国家及其所管辖的M个殖民地的总代价值。

式中:0< φ < 1, 通常φ 取0.1。

第6步:殖民国家竞争。比较帝国的总代价值, 将较弱的帝国的殖民地给予比较强的帝国, 更新强国的代价值。定义帝国的国家规范化的总代价值为:

式中:max{TCi}为所有帝国中最大的总代价值, N· TCN为规范化的总代价值。

每个帝国的势力如下:

由每个帝国的势力值组成势力向量P

创建一个与势力向量同维度的概率矩阵R

式中:R1, …,

向量D中元素最大值将可以占有最弱帝国的殖民地。

第7步:迭代N次后, 判断是否有帝国所属殖民地个数是否为0。若为0, 则帝国消亡; 若没有, 则跳转到第8步。

第8步:得到全局最优解后, 若满足终止条件, 则跳转至第9步; 否则, 转至第3步。

第9步:输出优化结果, 结束。

在传统的航空总装车间布局规划中, 产品需求假设过于理想化、布局设计过程较多依赖人为经验, 缺乏有效的量化布局设计优化方法。本文为进一步验证布局方法的有效性以及算法的合理性, 结合某大型航空装备总装车间设施动态布局实例, 在不确定需求下进行车间设施布局规划。

总装车间共有10处设施组位置待确定, 主要包括成附件、专用设备、标准件、耗材、自产零件、工装设施、运载设备、线边库存等放置区域。车间设计总长为220 m, 宽为160 m, 相邻设施间x, y方向最大间距为5 m(如图1所示dfx, dfy间距), 为考虑实际车间物流通道空间, 设施与车间边界x, y方向最大距离为6.5 m(如图1所示bx, by间距)。设施起始坐标, 即左下角坐标如表1, 表2所示, 整个装配周期共分为5个生产阶段, 不同生产阶段内, 设施占地面积不同(如表3所示)。由于文章篇幅有限, 仅列出t=1阶段10台设施间的物流量(如表4, 表5所示, 数据来源于某航空装备总装厂)。对于相邻生产阶段之间可能涉及到设施的重布局问题, 每台设施重布局的费用已知, 如表6所示。

| 表1 车间设施1~5起始坐标 Table 1 Initial position values for facilities 1~5 |

| 表2 车间设施6~10起始坐标 Table 2 Initial position values for facilities 6~10 |

| 表3 设施占地面积 Table 3 Facilities required length and width m2 |

| 表4 1~5设施与所有设施之间的物料需求量(t=1) Table 4 The fuzzy random material demands between any two facilities (1-5) at the first period |

| 表5 6~10设施与所有设施之间的物料需求量(t=1) Table 5 The fuzzy random material demands between any two facilities (6-10) at the first period |

| 表6 每个阶段每台设施重布局费用 Table 6 The arrangement costs for each facilities at each period 1× 105 CNY |

从企业的总体效益出发, 考虑不确定需求车间设施动态布局更贴近实际, 同时有效降低企业成本。在大型航空装备总装车间布局规划阶段, 对于大型航空装备的市场需求一般由市场预测获知, 可视作在一定范围内波动, 存在模糊性, 同时大型航空装备由多种成件、部件、标准件、附件及耗材等共同装配完成, 产品种类有限, 在投产阶段产品需求(即物料需求量)可由历史数据(例如:BOM表、物料管理清单、质检数据等)预测出来, 具有随机性, 且服从正态分布。本文采用模糊随机变量

为了进一步说明模糊随机模型的合理性, 采用基于位置的殖民竞争算法分别将确定产品需求下模型、随机产品需求下模型与模糊随机产品需求下模型计算的结果进行对比, 其中确定产品需求下物流量定义为模糊数范围内最大值、最小值的平均值, 随机产品需求下的物流量定义为正态分布的期望值, 模糊随机产品需求下物流量采用1.3节所述方法, 将模糊随机物流量转换为确定物流量。从表7对比中看出, 确定产品需求下计算的物流搬运成本平均值、最优值分别比随机产品需求下物流搬运成本高4.22%和5.04%; 随机产品需求下的物流搬运成本平均值、最优值分别比模糊随机产品需求随机产品需求下搬运成本均值高2.71%和4.02%; 由表8可知, 随机产品需求下物料搬运距离平均值、最优值分别比确定产品需求下高1.81%和0.12%; 比模糊随机产品需求随机产品需求下高1.82%, 0.91%; 由表9可知, 随机产品需求下空置面积平均值、最优值分别比模糊随机产品需求随机产品需求下高2.3%和2.5%; 比确定产品需求下高0.93%和1.01%。因此可以得出结论, 模糊随机产品需求随机产品需求下的模型, 比模糊环境、随机产品需求下的模型更能提供最小化的物料搬运成本、总搬运距离和空置面积。

| 表7 不同产品需求下的物料搬运成本对比 Table 7 Model comparison in transportation costs 1× 105 CNY |

| 表8 不同产品需求下的物料总搬运距离 Table 8 Model comparison in total distance 1× 104m |

| 表9 不同产品需求下的空置面积 Table 9 Model comparison in vacant area 1× 103m2 |

采用基于位置的殖民竞争算法和粒子群优化算法同时对模型求解。在本文实例中粒子群迭代次数设为30次, 种群规模为50, 加速系数为2, 惯性因子0.6。依次对3个目标最优值、最差值、平均值分别做比较, 详见表10、表11、表12。其中在物料搬运成本目标中, 粒子群算法的平均值、最优值分别比殖民竞争算法高1.42%和0.68%; 在物料总搬运距离目标中, 粒子群算法的平均值、最优值分别比殖民竞争算法2.27%和2.79%; 在空置面积目标中, 粒子群算法的平均值、最优值分别比殖民竞争算法1.9%和2.5%。实例表明殖民算法比粒子群算法寻优能力更强。由于物料搬运成本、比搬运距离、空置面积相对重要, 依据权重指标分析, 取权重系数α =0.5, β =0.3, γ =0.2。初始坐标即t=0时刻车间不等面积设施平面布局, 布局示意图如图3所示。经算法优化后获得t=5时刻不等面积车间设施平面布局, 如表13、表14所示, 布局示意图如图4所示。

针对现有的不确定需求描述方法的不足, 提出了一种基于模糊随机理论的车间设施动态布局方法。从实际生产的角度出发, 以最小化物料搬运成本和重布局费用、设施间物料搬运总距离以及最大化车间面积利用率共同作为优化目标, 构建了针对不等面积设施动态布局连续式表达模型, 并提出一种基于位置的殖民竞争算法。再以某大型航空装备总装车间为实例, 对比了确定产品需求、随机产品需求、模糊随机产品需求下的动态布局多目标优化模型, 验证了模型的合理性和算法的有效性。最终应用本文提出的方法获得不确定需求下的动态布局方案, 从整体上验证了方法的合理性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|