作者简介:张志强(1977-),男,副教授,博士.研究方向:高强度钢板冲压成形.E-mail:zhangzq@jlu.edu.cn

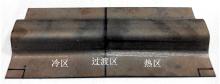

为探究性能梯度分布的热冲压零件的回弹机理,采用模具分区加热技术,对USIBOR 1500P硼钢板进行U形件热冲压试验,并采用NDI三坐标测量仪PRO CMM3500分析了不同保压压力和模具温度下冲压件热区、冷区及过渡区的回弹规律,零件组织采用扫描电子显微镜进行观察。试验发现:随着保压压力的增大,热区、冷区和过渡区的回弹角均减小;随着模具温度的升高,冷区回弹角基本不变,热区和过渡区回弹角均减小,且过渡区的回弹程度在同样条件下比冷区和热区小。组织分析结果表明:马氏体组织越多回弹越大,贝氏体组织越多回弹越小。

In order to study the springback mechanism of quenched boron steel with tailored properties, hot stamping experiments of U shape part were conducted using partial die method. A three-coordinate measuring machine NDI PROCMM3500 was used to measure the shape precision of the quenched parts at different holding pressures and die temperatures. The microstructure of the quenched parts were observed using SEM. Results show that the springback angles of the hot region, cold region and transition region decrease as the holding temperatures increases. As the die temperature increases the springback angle of the cold region remains unchanged, but the springback angles of the hot region and transition region decrease. Microstructure analysis suggested that more martensite will cause bigger springback angle, while more bainite will cause smaller springback angle.

虽然高强钢依然是汽车最经济、最有效的材料, 市场上主流B级车的白车身高强钢的应用比例超过60%[1], 但高强钢在常温下塑性差、延伸率低, 传统的冷冲压工艺成形困难, 成形后的回弹量较大, 已不能满足高强钢板的加工工艺要求, 这种情况下产生了热冲压工艺技术并逐渐成为高强钢的主要成形方式, 其可以大幅提高制件的抗拉强度[2], 而回弹是高强钢冲压成形过程中不可避免的现象[3]。影响回弹的因素有很多, 如板料厚度、压边力、摩擦因数、凹模圆角半径等, 且工件越大回弹越大[4]。

刘红生等[5]通过不同温度下22MnB5高强钢板的拉伸试验, 指出变形速率越大, 变形时弹性变形量越大, 变形后弹性回复量越大; 同时采用有限元法对槽形件非等温成形过程进行了数值模拟, 表明热成形后材料收缩不一致是引起回弹的主要因素。刘雨阳等[6]通过硼钢板帽形件的成形试验, 指出保压时间越长, 回弹越小; 开模温度越低, 回弹越小。郭幼丹等[7]通过22MnB5硼钢热冲压试验, 得出当冷却速度达到或超过临界冷却速度时, 奥氏体才能直接转变为均匀马氏体, 减小回弹。肖海峰等[8]研究了热成形淬火时间对回弹的影响, 指出随着淬火时间的增加, 板料回弹量减小, 且得出最佳淬火时间为20 s。Yanagimoto等[9]研究了热成形和温成形后的回弹, 指出当成形温度高于1023 ℃时回弹明显减小。目前的研究多基于零件整体淬火情况下相关工艺参数对回弹的影响, 少有基于性能梯度分布的热冲压零件回弹的研究, 本文采用模具分区加热和冷却的方法, 从热冲压成形及淬火材料相变规律着手, 研究了模具温度及保压压力对冲压零件热区、冷区及过渡区回弹的影响, 减少和克服热成形存在的变形和回弹等缺陷。

试验材料为USIBOR 1500P, 厚度为1 mm, 由线切割加工成190 mm× 90 mm的板料进行热冲压成形试验。试验所用的模具结构如图1所示, 模具材料为H13模具钢, 分为冷模和热模两部分, 热模部分采用内部嵌入电加热管的方式控制温度分别为50、400、450及500 ℃, 冷模不加热。凸模和凹模分别通过螺栓固定到上座板和下座板, 模具与固定板之间通过隔热板来有效防止模具与工作台之间的热量传递。为减少热模产生的热量向冷模扩散, 冷模和热模之间留有2 mm的空气间隙。在热冲压成形的试验过程中, 为保证加热后的板料快速、准确地放到模具中间合适位置, 实现板料在模具中的更好定位, 在凹模上设计安装了3个定位销并在凸模同样位置设计定位销孔。

将硼钢板放入箱式电阻加热炉加热至930 ℃, 保温5 min, 使板料组织完全奥氏体化, 然后用特制的夹钳将板料迅速转移到模具成形并淬火, 保压时间为10 s, 保压力分别为40和80 kN。保压后将制件取出空冷, 并将在不同热模温度下冲压的U形件做好标记, 如图2所示。

将冷却至室温后的U形件用NDI三坐标测量仪PRO CMM3500扫描成点云数据, 然后输入计算机进行处理和分析。并采用HVS-1000ZDT显微硬度计及TESCAN VEGA3扫描电子显微镜对U形件进行硬度分析及显微组织观察。

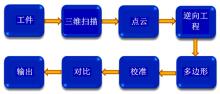

数据处理和分析使用的Geomagic Qualify软件是Geomagic公司出品的一款逆向校核软件, 相比传统的手工测量, 其测量精确度更高、速度更快、使用更方便。其工作流程如图3所示。

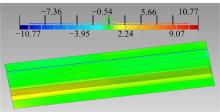

先将扫描得到的点云数据导入软件, 如图4所示。然后, 将点云数据通过逆向工程重新建立模型, 如图5所示。最后, 将数模和逆向后的模型进行3D比较, 其结果如图6所示, 可以看出回弹多集中于圆角处。

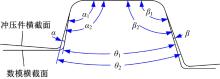

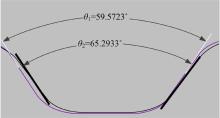

回弹角有多种测量方法, 其原理如图7所示, 其中外层的是冲压件的截面, 内层的为数模的截面, 可以将α 2-α 1 或β 2-β 1 作为回弹角, 也可以将α +β 或θ 2-θ 1 作为回弹角。本文将θ 2-θ 1 作为冲压件的回弹角, 这种方法也称为间接测量法, 其中数模的设计角度θ 1为60° 。

回弹角测量实际操作如图8所示, 由于冲压后的U形件侧壁是一个曲率较大的弧形, 故对两侧壁采用最佳拟合的方法, 选取侧壁较平直的区域, 将两侧壁拟合成两条直线, 然后测量两直线间的夹角。

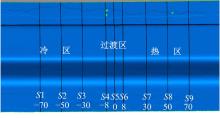

如图9所示, X轴的正向为热区, X轴的负向为冷区, 中间为过渡区。待测量的横截面X轴的坐标位置(由于Y轴和Z轴的坐标位置不变, 这里只取X轴的坐标)分别为-70、-50、-30、-8、0、8、30、50、70 mm, 各截面用S1、S2、S3、S4、S5、S6、S7、S8、S9表示。每个截面位置的回弹角测量3次, 然后计算平均值作为该截面处的回弹角。最后, 取S1、S2、S3的平均值作为冷区的回弹角; 取S4、S5、S6的平均值作为过渡区的回弹角; 取S7、S8、S9的平均值作为热区的回弹角, 所得数据如表1所示。由表1可以看出:

(1)保压力为80 kN, 热模温度由50 ℃到400、450、500 ℃不断升高时, 冷区的回弹程度普遍大于热区和过渡区。在不同热模温度条件下, 冷区的回弹角基本不变; 热区从50 ℃到400 ℃回弹角明显减小, 这是因为马氏体转变温度约为325~375 ℃, 50 ℃时冲压后的组织大部分为马氏体, 马氏体的强度高、塑性差, 从而变形后冲压件内部的弹性变形恢复有限, 残余应力较大, 移除模具后, 由于残余应力不断地释放, 导致板料回弹量较大; 当模具温度为400 ℃时, 产生贝氏体组织, 贝氏体的塑性较好, 此时残余应力减小, 所以回弹角减小, 且随着模具温度的升高, 贝氏体含量增加, 回弹减小。

(2)热模温度为50 ℃, 保压力由40 kN增加为80 kN时, 热区、冷区和过渡区的回弹角均减小, 表明增大保压力可以有效减小回弹。

| 表1 各区域回弹角 Table 1 Springback angle of each region (° ) |

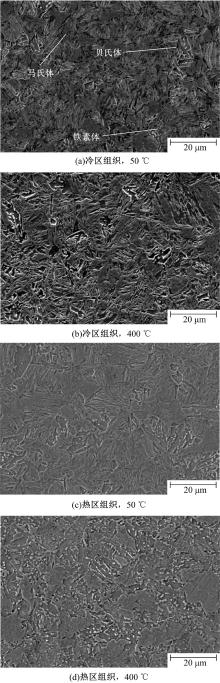

不同模具温度下的显微组织如图10所示, 主要为铁素体、马氏体和贝氏体。从冷区显微组织图可以看出, 热模温度升高对冷区的显微组织基本没有影响, 这也解释了随着温度的升高冷区的回弹角基本不发生变化的原因。热区的组织随着温度的升高, 马氏体含量逐渐减少, 贝氏体和铁素体含量逐渐增多, 特别是贝氏体的增加更为明显, 由于贝氏体硬度比马氏体低, 塑性比马氏体好, 且温度越高, 材料发生的蠕变应变量越大, 弹性回复量减少[10], 所以随着温度的升高, 热区的回弹逐渐减小。过渡区处于冷模和热模交界处, 故该处的温度处于热模和冷模的温度之间, 其组织变化与热区的组织变化相似, 所以其回弹角也是逐渐减小。

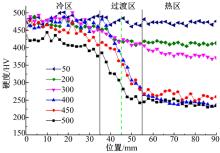

不同模具温度条件下硬度分布如图11所示, 可以看出, 随着模具温度的升高, 冷区和热区硬度相差变大, 硬度过渡变化越明显, 当模具温度为50 ℃时, 冷区和热区的硬度变化趋势趋于平稳, 硬度值维持在450 HV以上, 说明模具温度为50 ℃时, 冷区与热区的组织基本无差异; 而当模具温度超过400 ℃时, 冷区硬度值出现了小幅下降的趋势, 这是因为随着热区模具温度的升高, 产生热膨胀, 由于冷模未加垫片, 导致热模略高于冷模, 从而在保压淬火过程中出现冷区接触不良而硬度降低的现象; 而在热区硬度值显著降低, 维氏硬度值为230~300 HV且最低为230 HV, 这也说明热区的贝氏体含量增加。过渡区基本在20 mm内, 表明可以实现冷区到热区的良好过渡。

(1)热区、冷区和过渡区在不同保压力下的回弹程度不同, 且压力越大回弹程度越小。

(2)热区由于贝氏体含量增加, 残余应力小, 回弹角随着模具温度升高而减小。

(3)过渡区为20 mm左右, 实现了冷区到热区性能的良好过渡。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|