作者简介:吕萌萌(1988-),男,博士研究生.研究方向:金属塑性成形技术.E-mail:lvmm1988@163.com

对超高强度防撞梁的热冲压成形过程进行了模拟分析,揭示了热成形过程不同阶段板料温度、厚度、微观组织和性能的变化规律,以及初始成形温度、冲压速度和压边力等工艺参数对超高强钢热成形的影响规律,优化了防撞梁热成形工艺参数,并通过试验进行了验证。结果表明:热冲压成形过程中,板料厚度变化主要发生在高速冲压阶段,微观组织及性能变化主要发生在淬火阶段,热冲压成形件卸载后的回弹量很小;初始成形温度对板料厚度变化影响显著,初始成形温度较低时板料成形性较差;冲压速度过大或过小均易导致板料减薄严重;添加压料板会大幅降低板料流动性,易导致拉裂;对本文构件而言,最佳工艺参数是:初始成形温度为800 ℃、冲压速度为100 mm/s,不设置压料板。

The hot stamping process of an anti-collision beam with ultra high strength was analyzed by simulation. The evolutions of the temperature, thickness, microstructure and mechanical properties of the blank in different stages of hot stamping were investigated. The influences of the process parameters, such as initial forming temperature, punch speed and blankholder force, were studied. Then these parameters were optimized and the results were verified by hot stamping tests. Results show that the blank thickness varies mainly in the stamping stage, while the microstructure and the mechanical properties change mainly in the quenching stages, a little springback occurs after the component is unloaded. The influence of the initial forming temperature on the thickness is obvious, and the formability is poor under low initial forming temperature condition. Both over high and over low punch speeds can cause over reduction of the blank thickness. The blankholder setting reduces the fluidity of the metal greatly, which may bring in cracking. For the beam investigated in this work, the optimum process parameters are initial forming temperature of 800 ℃, punch speed of 100 mm/s, and no blankholder setting.

超高强钢强度大, 不仅能够减小车身质量, 还能改善汽车抗撞击性能, 提高乘车安全性, 在汽车上的应用已越来越广泛[1]。热冲压成形工艺是超高强钢零件的主要成形工艺。热成形过程中, 特定硼钢板在加热至充分奥氏体化后, 被迅速转移至带有冷却系统的模具中冲压成形, 并在模具内冷却淬火, 获得马氏体组织, 从而使成形件强度大幅提高, 达到1500 MPa以上[2]。

热冲压成形过程是一个热、力及相变三方面因素相互影响的过程[3, 4], 理论分析较为困难, 而数值模拟技术高效、准确、直观, 大多数学者结合数值模拟技术对热成形工艺开展研究。姜大鑫等[5]和马宁等[6, 7]学者利用自主开发的有限元分析软件KMAS(King-mesh analysis system)分析了U形件热成形过程中板料及模具温度的变化和某车型门内加强梁热成形过程中厚度的变化, 并对相应零件热成形工艺参数进行了优化。谷诤巍等[8]利用试验方法对硼钢板热成形过程中加热阶段的奥氏体参数进行了优化。崔俊佳等[9]利用Deform-3D软件对热成形过程中淬火阶段保压时间对金相组织的影响进行了研究。邢忠文等[10]对加热温度、保温时间及冷却水流速度对热成形件组织和性能影响进行了试验研究。刘红生等[11]阐明了超高强钢板热成形的回弹机理。

热成形工艺复杂, 不同阶段板料厚度、微观组织及性能等的变化趋势并不一致, 且工艺参数多, 影响规律复杂。因此, 本文以某车型防撞梁热成形件为对象, 系统研究了热成形过程中板料不同阶段温度、厚度、微观组织和性能的变化规律, 以及初始成形温度、冲压速度及压边力等工艺参数对超高强钢热成形的影响规律, 并对热成形工艺参数进行优化, 从而为超高强钢热成形件的生产提供指导。

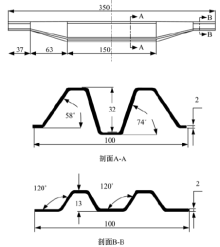

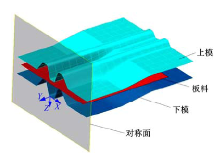

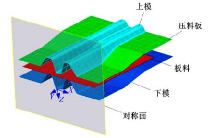

本文研究的防撞梁几何特征如图1所示。材料为特定硼钢板22MnB5, 主要化学成分为:w(C)=0.22%; w(Mn)=1.25%; w(Si)=0.25%; w(Cr)=0.20%; w(B)=0.03%; w(Al)=0.03%; w(P)=0.0025%。基于零件特征, 利用热成形模拟常用软件Pam-stamp 2G构建防撞梁热成形数值模拟模型如图2所示。模型主要由上、下模和板料构成。该模型未设置压料板, 上、下模型面分别取零件的上、下表面。采用Hughes-Tezduyar壳单元对模型进行离散化处理。材料模型为常用的Norton-Hoff模型:

式中:σ 为应力; 为真实应变;

通过输入相应的应力、应变和温度数据, 可实现材料模型的设置。马氏体相变模型为Koistinen-Marburger模型:

式中:XM为马氏体含量; MS为马氏体转变起始温度; α 为相变动力因子。

铁素体或贝氏体相变模型为Johnson-Mehl-Avrami模型:

式中:P为金相所占比例; t为时间; 为金相比例的平衡值; TR相当于一个“ 时滞” 。

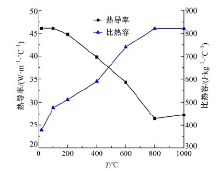

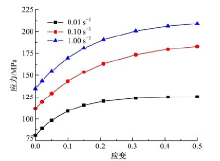

相变模型已嵌入软件中, 通过输入转变温度等相应的相变参数即可实现相变模型的设置。机械接触模型为Coulomb摩擦模型, 设置摩擦因数为0.3[12]。板料与模具间的热接触通过设置随压力和模具间隙变化的热传递系数进行描述。表1为材料相变参数[13, 14]; 图3和图4为材料性能和

| 表1 22MnB5相变参数 Table 1 Phase transformation parameters of 22MnB5 |

| 图3 800 ℃时不同应变率条件下22MnB5应力-应变曲线Fig.3 Stress-strain curves of 22MnB5 for different strain rate conditions at 800 ℃ |

热物性参数数据[13, 14]。成形过程中, 下模固定不动, 上模下移带动板料成形。由于零件结构对称, 取一半模型建模即可。

利用图1中模型, 在初始成形温度为800 ℃、冲压速度为100 mm/s和无压料板的条件下研究热成形过程中不同阶段板料组织和性能的变化。

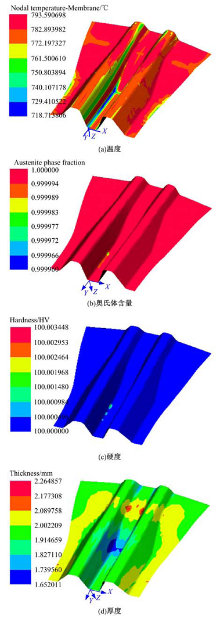

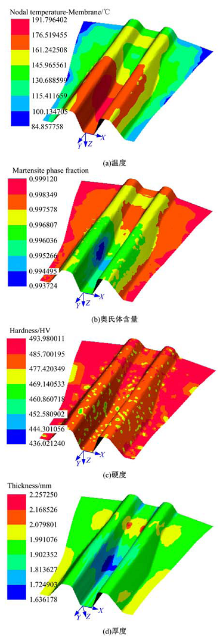

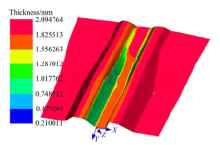

冲压结束时刻成形件的温度、组织、性能和厚度变化如图5所示。可以看出, 在高速冲压情况下, 冲压结束时刻成形件温度基本在铁素体转变温度以上, 仍处于奥氏体状态, 未发生相变强化(完全奥氏体状态板料硬度为100 HV), 而厚度变化显著。这说明冲压阶段板料厚度变化显著, 而组织及性能基本无变化。

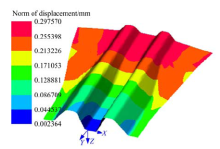

淬火8 s后成形件温度、组织、性能和厚度变化如图6所示。可以看出, 淬火后成形件厚度已降至马氏体转变结束温度以下; 组织已由奥氏体充分转变为马氏体, 硬度得到了明显提高, 基本在450 HV以上; 由于冷却收缩, 成形件厚度轻微减小。因此, 淬火阶段成形件组织及性能变化显著, 而厚度变化幅度很小。

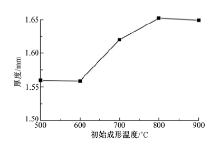

利用图1中模型, 在冲压速度为100 mm/s和无压料板条件下研究初始成形温度对热成形件组织和性能的影响, 结果如图8和图9所示。由图可知, 随着初始成形温度的降低, 成形件微观组织和硬度的变化程度不大, 说明初始成形温度对成形件微观组织和硬度的影响不显著; 初始成形温度对成形件厚度的影响较明显, 初始成形温度较低时, 成形件厚度减小较为严重, 减薄率已达到20%以上, 已不符合汽车结构件的厚度标准, 成形性较差。对本文构件而言, 合理的初始成形温度为700~900 ℃, 最佳值为800 ℃。

| 图8 冲压结束时刻成形件金相组织含量和硬度随初始成形温度的变化Fig.8 Variation of phase content and hardness of parts at end of stamping stage with initial forming temperature |

| 图9 冲压结束时刻成形件厚度随初始成形温度的变化Fig.9 Variation of thickness of parts at end of stamping stage with initial forming temperature |

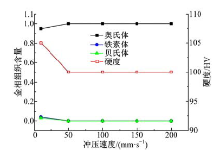

| 图10 冲压结束时刻成形件金相组织含量和硬度随冲压速度的变化Fig.10 Variation of phase content and hardness of parts at end of stamping stage with punch speed |

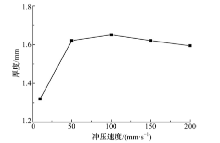

利用图1中模型, 在初始成形温度为800 ℃和无压料板条件下研究了冲压速度对热成形件组织和性能的影响, 结果如图10和图11所示。由图可以看出, 在冲压速度为10 mm/s和200 mm/s时, 成形件减薄严重; 在冲压速度为50~150 mm/s时, 成形件减薄程度较小, 成形情况良好; 随着冲压速度的增大, 板料成形过程中厚度减薄程度呈现先减小后增大的趋势。这与成形过程中板料的受力变形和微观组织转变关系密切。过小的冲压速度容易导致板料冲压成形过程中热量散失过多, 局部发生相变强化, 成形性降低; 过高的冲压速度易使板料在高温下塑性变形过大而导致厚度减薄严重。对本文所研究板料而言, 合理的冲压速度为50~150 mm/s, 最佳值为100 mm/s。

利用本文构建的带有压料板的热成形数值模拟模型(见图12), 在初始成形温度为800 ℃和冲压速度为100 mm/s条件下, 分析了压边阶段板料组织和性能的变化, 如图13所示。该模型中, 成形过程包括两个阶段:压料板首先下移压料, 完成压边进程; 然后上模下移, 带动板料成形。

由图13可以看出, 压边结束时刻, 板料温度仍在铁素体转变温度以上, 则板料仍处于完全奥氏体状态, 板料并未硬化; 且其厚度减小程度不大, 板料仍处于较理想的成形状态。然而, 设置压料板情况下, 当压边结束时, 即使压料板只压料不对板料施加压力(压边力为0), 成形结束时刻板料厚度减小非常严重, 已明显超过板料拉伸极限, 板料拉裂, 如图14所示。由图14和图5中成形件法兰边界的收料情况可以看出, 设置压料板后, 法兰处材料不再向中部流动, 板料流动性严重降低, 从而导致板料中部局部变形过大而拉裂。因此, 防撞梁热冲压成形不适合设置压料板。

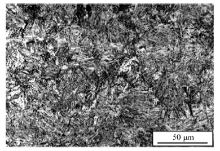

由上文可知, 防撞梁热冲压成形最佳的成形条件是:初始成形温度为800 ℃、冲压速度为100 mm/s, 且不设置压料板。利用该结果, 开展了防撞梁热冲压成形试验, 如图15所示。对所得试验件(见图16)的组织和性能进行检测, 结果显示成形件微观组织为马氏体组织(见图17), 抗拉强度达到1502.4 MPa, 硬度达501.7 HV。所得热成形件组织和性能均达到要求, 证明了本文研究的正确性。

(1)热冲压成形过程中, 板料厚度变化主要发生在高速冲压阶段, 微观组织及性能变化主要发生在淬火阶段, 热冲压成形件卸载后的回弹量很小。

(2)初始成形温度对板料厚度变化影响显著, 初始成形温度较低时板料成形性较差。

(3)冲压速度过大或过小均易导致板料减薄严重。过小的冲压速度容易导致板料冲压成形过程中热量散失过多, 局部发生相变强化, 成形性降低; 过高的冲压速度易使板料在高温下塑性变形过大而导致厚度减薄严重。

(4)对本文构件而言, 最佳工艺参数是:初始成形温度为800 ℃、冲压速度为100 mm/s, 不设置压料板。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|