作者简介:王辉(1989-),男,博士研究生.研究方向:汽车覆盖件冲压成形.E-mail:wangxiuhui0412@163.com

针对复杂曲面类零件提出了一种采用三维全型面扫描检测零件的方法,通过逆向建模得到扫描数模,并与设计模型进行对比,得到成形零件的偏差量。对于某大型核电汽轮机空心叶片外弧零件,采用提出的三维全型面检测方法对其进行数据检测,并与设计模型进行比较,得出该零件的最大正偏差为2.59 mm,最大负偏差为-3.04 mm。与传统专用检具相比,三维全型面检测可以用于快速检测各类复杂零件,具有检测数据全和精度高的特点。对于该零件的回弹问题,提出了基于逆向工程的零件回弹补偿方法。对叶片外弧零件进行回弹补偿后,进行模具加工和试验,得到最终叶片外弧零件的最大正偏差为1.36 mm,最大负偏差为-1.43 mm,满足叶片外弧尺寸偏差的要求。

For parts with complex surfaces, a 3D scanning measurement method for full profile was proposed. To obtain the shape deviation of the part, the scanning model was built by reverse modeling and used to compare with the design model. The proposed method was used to measure the blade out arc hollow parts of a large nuclear power steam turbine, and then compared with the designed model. The measuring results show that the largest positive and negative deviations are 2.59 mm and -3.03 mm, respectively. Compared with the traditional special fixture, the 3D full profile measurement method can be used to measure various complex parts rapidly, and it has the characteristics of full data and high precision. To solve the springback problem of the part, springback compensation for the part with complex surface based on reverse engineering was introduced. After springback compensation for the blade out arc hollow part, The molds were processed and tested. The results show that the final largest positive and negative deviations are 1.36 mm and -1.43 mm, which meet the requirement of the shape deviation of that part.

回弹是板料冲压成形中普遍存在的问题, 并最终影响零件的尺寸精度[1, 2]。解决冲压零件回弹的方法主要有两种:①通过选择合适的成形方案和工艺参数减少零件的回弹量; ②对模具型面给予一定反向回弹补偿[3, 4, 5]。在实际模具开发中, 第一种方法主要用于减少零件成形后的回弹量, 无法完全消除回弹, 因此可能最终零件的尺寸偏差仍超出零件的许用公差范围[6]。对模具型面进行回弹补偿成为零件尺寸精度控制的重要手段, 该方法在实际中应用得十分广泛[7, 8, 9]。

近年来, 诸多学者针对回弹补偿方法进行了大量研究[10, 11, 12, 13]。王发成等[14]采用Dynaform软件对某叶片进行冲压成形模拟和回弹计算, 并借助回弹补偿模块, 采用有限元方法预测回弹量并进行相应的回弹补偿。聂昕等[15]采用型面整体变形算法对汽车梁类零件的型面进行回弹补偿, 该方法能有效提高回弹补偿效率, 且具有高精度和补偿准确的特点。冯杨等[16, 17]提出了一种基于补偿因子的模面修正方法, 该方法将零件的型面分成多个截面, 在各截面上实施不同的补偿因子, 以提高型面补偿精度。Sheu等[18]提出采用双弧曲面模型(Bi-arc surface model)对扫描的冲压件的点云数据进行逆向建模, 并以此对模具进行回弹补偿。

现有研究主要集中在形状简单或者零件本身具有基准平面和基准孔的零件。然而, 针对复杂曲面零件回弹补偿的研究较少。本文以某大型核电汽轮机空心叶片外弧为例, 提出采用三维扫描仪对冲压成形的叶片零件进行三维全型面检测, 通过进行逆向建模得到扫描模型, 并与设计模型进行对比得出实际回弹量, 采用逆向数据进行准确的回弹补偿。

图1为某大型核电汽轮机空心叶片外弧零件的三维图。该零件的制造工艺为落料、热冲压成形、激光切割、焊接(与内弧零件)和二次激光切割。图1所示叶片外弧有11个平行的截面(C1~C11), 实际生产中将零件放置在具有11个相同截面尺寸的专用检具上, 采用间隙尺测量实际零件与截面的偏差量。本文所研究叶片外弧零件的截面绝对偏差小于等于1.5 mm。

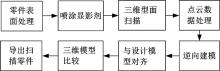

在对零件尺寸是否合格的评判方面, 采用传统检具的截面检测方法具有较高效率, 但对于不合格的零件, 需要对模具型面进行回弹补偿, 采用传统检测方法进行回弹补偿十分麻烦。由于叶片的型面复杂, 传统的检具检测位置有限, 且利用检测数据进行建模修改麻烦, 导致对模具模面补偿的过程十分耗时, 且准确度不高。针对类似的具有复杂曲面的零件, 本文提出采用三维全型面扫描的方法来检测零件, 其检测流程如图2所示。

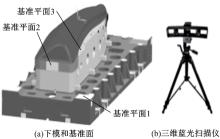

首先对零件进行扫描前的预处理(包括表面清理、喷涂显影剂和贴标识点)。考虑到该零件为复杂曲面, 没有任何特征面和特征孔, 通常情况下对此类零件后续对齐常常采用手动对齐和最佳拟合对齐, 这些方法对齐误差较大, 对结果影响大。针对这类复杂曲面零件, 本文提出将零件放置在模具上, 在模具上选定基准, 将零件和模具上的基准的所有数据都进行扫描和记录, 便于后续对齐比较, 减少了对齐误差。扫描检测中选择图3(a)所示的3个基准平面作为后续的对齐基准平面。

图3(b)为试验采用的三维全型面扫描设备, 该设备为Shining 3D-Scanner系列三维扫描仪, 型号为EaScan-D, 产于中国浙江, 其扫描精度为0.02 mm。该设备为非接触式三维扫描方式, 扫描过程对被检测物体没有损伤, 主要应用于产品设计开发、逆向工程及工件检测。本文借助该设备对复杂叶片外弧零件连同模具上的基准一起进行扫描, 计算机可以获得扫描后的点云数据。通过逆向建模软件对得到的点云数据进行处理(包括点云对齐、采集、降噪、封装、填孔和修补等操作), 得到扫描后的片体模型。最后, 将模具上对齐的基准平面和外弧零件的设计数模导入, 用于与扫描模型的对齐和三维比较。通过三维比较可以得到三维扫描零件与实际设计模型的偏差量, 该方法还可以用于分析零件孔位位置、孔位直径、零件各边回弹偏差量等。此外, 三维全型面扫描的逆向建模数据还可用于回弹补偿和机械加工等。

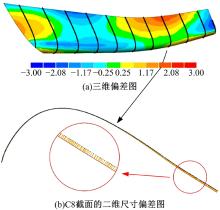

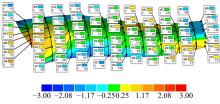

采用前面提出的方法对零件和模具上基准面进行三维全型面扫描, 并用与设计数模进行比较。比较过程中基于模具上的3个基准平面进行对齐, 3个平面对齐误差分别为0、0.017和0.018 mm。图4为叶片外弧的三维比较偏差图。由图4可以得出:该零件的最大正偏差为2.59 mm; 最大的尺寸负偏差为-3.04 mm。各个截面的二维截面偏差量可以通过截取截面查看, 从左到右的11个截面中, 截面C2、C5、C6的最大绝对偏差值小于1.5 mm; 其余截面部分区域超过了1.5 mm, 即零件尺寸偏差过大。图4(b)为C8截面的二维尺寸偏差量。

通过扫描数据进行逆向建模, 一方面可以用于评价零件的三维和二维的偏差量; 另一方面还可以用于模具型面的回弹补偿。首先, 导入三维扫描模型以及原始零件数模; 然后, 利用回弹补偿算法反算出回弹补偿面; 最后, 利用所得到回弹补偿数据加工模具。

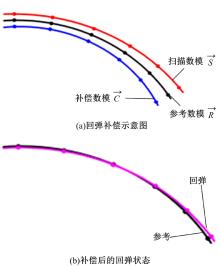

图5为本文采用的基于扫描数模的回弹补偿示意图。假设本文所研究的零件是由

式中:

采用以上补偿策略进行回弹补偿和试模, 最终实现成形后回弹的零件(

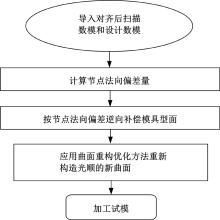

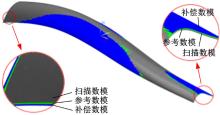

基于逆向工程的回弹补偿流程如图6所示。回弹补偿原理是:首先, 计算三维扫描模型与参考模型的节点偏差量; 然后, 根据图5所示的回弹补偿方法对零件进行相应的回弹补偿, 回弹补偿借助华天软件Sinovation计算实现, 补偿系数设为-1.0, 回弹补偿结果如图7所示。从图7可以得出:左边放大区域补偿数模在最下层, 参考数模在中间, 扫描数模位于最上层; 右边局部放大区域, 最上层为补偿得到的片体, 中间为零件参考数模, 最下层为实际三维扫描的零件模型。

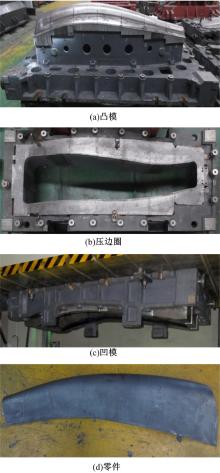

采用逆向工程数据进行回弹补偿的型面可用于直接加工模具。试验中零件的扫描模型和对比参考数模均为零件的上层片体模型, 因此补偿数模用于直接加工模具的凹模型面, 凸模和压边圈的模具型面需偏置一个料厚进行编程加工。由于叶片外弧零件的拉延成形设备为常规薄板成形液压机, 零件的成形由工人操作, 因此对模具的闭合高度没有严格尺寸要求。在回弹补偿后, 对模具进行二次加工, 加工编程过程中, 以现有模具型面状态作为待加工的原始状态, 以回弹补偿型面作为目标型面状态, 借助UG软件加工编程模块, 采用整体最小加工量进行数控加工编程。图8(a)(b)(c)为试验中加工的叶片外弧热成形模具。

试验步骤:①将板料放入电阻炉中加热到870 ℃, 为保证板料内外部加热均匀且不发生过烧, 达到设定温度870 ℃后再保温6 min; ②试验中采用水基高分子和石墨乳作为润滑剂, 均匀地涂覆在模具型腔和压料面上; ③从加热炉中取出板料并快速转运到模具上, 整个转运时间控制在17~22 s内, 以保证板料不至于降温太多; ④压机下行, 对板料进行热冲压成形; ⑤凸凹模闭合后, 保压7.5 min; ⑥压机上行, 取出成形后的叶片背弧零件; ⑦将叶片放置在空旷位置, 冷却至室温。

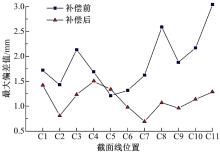

对得到的热成形叶片外弧零件进行激光切割, 得到零件如图8(d)所示。采用前面提出的三维全型面检测方法对该零件进行检测, 利用Geomagic Qualify软件对扫描模型以及设计模型进行3D尺寸偏差比较, 得到如图9所示的回弹补偿后叶片外弧三维比较偏差图。图10为各个截面回弹补偿前、后的最大偏差值。从图10中可以看出:该叶片外弧的最大正偏差为1.36 mm; 最大的尺寸负偏差为-1.43 mm, 其绝对值均小于1.5 mm, 满足叶片外弧尺寸偏差要求。

(1)针对复杂曲面类零件提出了一种采用三维全型面扫描检测零件, 通过逆向建模得到扫描数模, 并与设计模型进行对比得出零件偏差量的方法。以叶片外弧零件为例, 通过三维全型面检测得出该零件的最大正偏差和负偏差分别为2.59 mm和-3.04 mm。与传统专用检具相比, 三维全型面检测可以用于快速、全面地检测各类复杂零件, 具有检测数据全和精度高的特点。

(2)针对常规复杂曲面零件偏差比较方法中对齐误差大的问题, 提出将零件放置在模具上, 在模具上选定基准, 将零件和模具上的基准的所有数据都进行扫描和记录, 便于后续对齐比较, 减少对齐误差。

(3)采用扫描数据进行逆向建模, 并用于对模具型面进行回弹补偿, 提出基于逆向工程对复杂曲面零件进行回弹补偿的方法。对叶片外弧零件进行回弹补偿后, 进行模具加工和试验, 得到最终叶片外弧零件的最大正偏差为1.36 mm; 最大负偏差为-1.43 mm, 均小于1.5 mm, 满足叶片外弧尺寸偏差要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|