作者简介:邢海燕(1971-),女,教授,博士.研究方向:石油石化装备损伤检测及可靠性评价,机械设备状态监测与故障诊断.E-mail:xxhhyyhit@163.com

针对磁记忆信号在焊缝残余应力集中、隐性损伤识别和定位上的难题,建立了模糊隶属度最大似然估计识别模型。通过疲劳载荷作用下的Q235钢板状焊缝试件磁记忆检测试验,研究了焊缝残余应力集中、隐性损伤直至宏观断裂整个过程的磁记忆信号变化规律,提取多种磁记忆特征值:峰峰值Δ Hp( y)、梯度最大值 Kmax、梯度均值 Kave、极限状态系数最大值 mmax,引入正态分布函数计算其概率,结合半梯形模糊隶属度函数,建立了焊缝隐性损伤的模糊隶属度最大似然估计识别模型,判断疑似缺陷点进而识别隐性损伤并定位缺陷。结果表明:基于多种特征参数基础上的最大似然模糊隶属度估计结果与实际缺陷位置完全一致,验证了该模型可以有效避免误判的发生,为实际工程中应用磁记忆技术进行焊缝隐性损伤识别和定位提供了新的方法。

To overcome the difficulty of Metal Magnetic Memory (MMM) technique in identification and location of the hidden defect in welded joints, a method of Maximum Likelihood Estimation (MLE) and fuzzy membership degree is put forward. The feature law of critical hidden damage is studied by fatigue experiment of Q235 steel plate with incompletely penetrated weld joint. Four feature parameters are extracted, that are peak to peak value Δ Hp( y), mean gradient Kave, maximal gradient Kmax, and maximal limit coefficient mmax. The normal distribution function is employed to calculate the probabilities of the four feature parameters. Then, MLE values are obtained to establish the MLE fuzzy membership model. This model can be used to identify the suspected defect position. Results show that the MLE fuzzy membership model can effectively locate the weld defect and provide a new tool of identification and location of weld hidden damage with MMM method.

焊缝结构广泛地应用于石油化工、能源电力、航空航天、铁路桥梁等关系国计民生的重要领域, 在焊接过程中局部形成不稳定的热应力场, 冷却后焊缝及热影响区不可避免地存在残余应力集中, 导致在役运行后早期隐性缺陷的产生, 往往成为灾难性事故的导火索。因此, 及早发现早期隐性缺陷, 对于防止突发性重大事故具有重要作用[1]。相对于涡流、漏磁、超声、射线等传统无损检测技术, 金属磁记忆检测技术基于力磁效应机理, 不仅能够检测宏观损伤, 更能发现早期应力集中和隐性缺陷, 是21世纪比较具有应用前景的无损检测方法之一[2]。

目前磁记忆检测技术在焊缝检测与信号处理上取得了大量的研究成果。邸新杰等[3]最先将磁记忆技术应用到焊缝检测上, 建立基于二维谱熵的焊缝裂纹神经网络识别模型。任吉林等[4]和王进等[5]利用小波包能量谱对焊接缺陷进行特征分析, 并率先将李萨如图应用到损伤程度的识别上。张卫民等[6]和刘红光等[7]建立了地磁场下的焊缝磁偶极子模型, 提出了提取多种磁记忆特征参数表征焊缝缺陷的方法。胥永刚等[8]将固有时间尺度分解(ITD)应用到磁记忆信号分析中, 实现了齿轮早期故障的特征提取。董丽虹等[9]对板状试件应力集中、残余应力及缺陷三者之间的关系进行了讨论, 分析了磁记忆信号对不同应力集中程度、疲劳裂纹及残余应力的变化规律。但由于焊缝处存在焊接残余应力, 使得磁记忆检测在识别焊缝隐性缺陷和焊缝残余应力集中上存在困难, 造成目前实际工程中焊缝隐性缺陷精确识别和定位的瓶颈问题。为此, 本文以焊缝疲劳拉伸试验为基础, 对比X射线检测结果, 获取磁记忆信号的临界损伤演化规律, 提取能反映焊缝损伤状态的多种特征参数, 基于最大似然估计及模糊隶属度函数进行焊缝隐性缺陷的精确识别和定位。

采用母材为Q235B的板状焊缝试件, 焊丝为H08Mn2SiA, 采用Y型坡口, 打底和盖面均使用氩弧焊, 试件尺寸及测试路线见图1。试件检测区域尺寸为80 mm× 60 mm× 6 mm, 测量线如图1所示, 平均分布的3条测试线间隔为15 mm。试验选用QBG-300高频疲劳试验机, 施加静载50 kN、动载30 kN。每循环到一定千周(kc), 采用俄罗斯动力诊断公司的TSC-2M-8型金属磁记忆仪, 分别沿焊缝横向测试线V1、V2、V3进行检测, 同步进行焊缝缺陷的X射线对比检测。

为了准确观测焊缝损伤的演化过程, 焊缝试件按损伤程度分为正常状态和隐性损伤状态两类, 每类50个试件, 共100个试件, 其中隐性损伤为长2~4 mm的隐性裂纹。

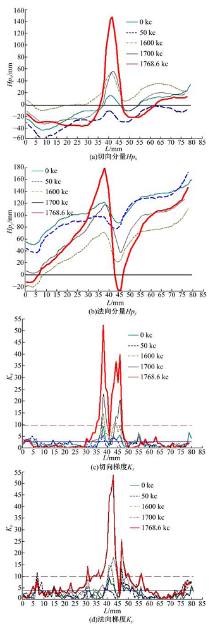

图2为不同疲劳循环次数下的磁记忆信号切向分量Hpx、法向分量Hpy、切向梯度Kx和法向梯度Ky对比图。

如图2(a)所示, 磁记忆信号切向分量Hpx在初始0 kc出现峰值且过零点, 说明磁记忆检测有效反映出焊接残余应力集中的存在; 当循环至50 kc时, Hpx峰值呈下降趋势且不再过零, 其原因是由于小幅疲劳载荷产生的振动时效起到减小焊缝残余应力集中的作用; 但在1600 kc出现隐性裂纹时, Hpx峰值并非明显增大; 在1700 kc以后出现宏观裂纹, Hpx峰值明显增大, 并在1768.6 kc试件断裂时峰值最大且过零点, 满足磁记忆检测判据。图2(b)中的法向信号Hpy峰值与图2(a)切向信号Hpx峰值变化规律完全相同。图2(c)(d)中, 切向和法向梯度Kx与Ky随着循环次数的增加, 出现先大后小再大的变化趋势。因此, 在焊缝出现宏观缺陷时, 单凭上述哪一种参数都可以明显识别出来; 但在隐性损伤阶段, 单凭上述哪一种参数都无法准确识别焊接残余应力集中与隐性损伤的区别。

由于单一的磁记忆特征参数不能准确地判定焊缝残余应力集中与隐性缺陷的区别, 更无法精确定位隐性损伤, 因此需要提取多种特征参数进行综合判断[10], 考虑到磁记忆信号的分散性和模糊性, 因此从数理统计的角度, 融合多种特征参数, 引入模糊隶属度函数, 采用最大似然估计值进行焊缝残余应力及隐性损伤的精确识别和定位。

通过大量试验观察后, 采用如下4种特征值:

(1)峰峰值Δ Hp(y)

式中:Hp(y)max、Hp(y)min分别为磁记忆法向磁场强度最大值和最小值。

(2)梯度最大值Kmax

特征信号处Hp(y)曲线的微分值为:

本文选用K中的最大值Kmax。

(3)平均梯度Kave

(4)梯度极限状态系数m

式中:m值为缺陷处最大梯度Kmax与测试区域平均梯度的比值, 比值越高则表示应力集中程度越大, 可以反映缺陷的损伤程度。

若总体X属于离散型, 其分布律为:

式中:θ 为待估参数, Θ 为θ 可能取值的范围, 设x1, x2, …, xn为X1, X2, …, Xn的一个样本值, 样本取到观察值x1, x2, …, xn的概率, 即事件{X1=x1, X2=x2, …, Xn=xn}发生的概率为[11]:

如有:

说明估计值取θ '时得到样本值x1, x2, …, xn的可能性大, 此时, θ '可作为待估量的估计值[12]。其中, θ '、θ ″皆为待估参数。

模糊模式识别方法是利用模糊数学中的概念、原理及方法解决分类识别问题[14, 15, 16, 17], 根据实际问题进行特征提取, 建立模糊集的隶属度函数, 或建立元素之间的模糊相似关系, 并确定这个关系的隶属度函数, 然后运用相关的模糊数学的方法进行分类识别。

模糊模式识别根据实际问题归纳为以下5个步骤:①抽选识别对象的特性指标; ②构造模糊模式的隶属函数; ③构造待识别对象B的隶属函数; ④求出B与Ai(i=1, 2, …, p)的贴近度N(B, Ai); ⑤根据择近原则识别B应归属于哪一个模式。

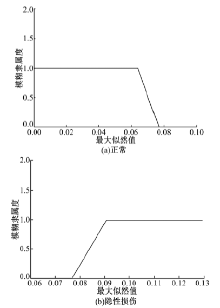

依据试验数据的实际分布规律(见图3), 本文采用半梯形隶属度分布函数[15], 正常情况采用偏小型半梯形分布, 隐性损伤采用偏大型半梯形分布。

偏小型半梯形分布函数为:

偏大型半梯形分布函数为:

式中:a和b为正常状态的参数; c和d为隐性损伤状态的参数。

选取未焊透缺陷试件的法向信号进行数据分析, 从中抽取50组数据作为总样本, 其中选取正常情况30组, 隐性损伤20组, 根据式(1)~(4)提取磁记忆特征值。试验数据的平均值和标准差统计如表1所示。

| 表1 样本的平均值和标准差 Table 1 Mean and standard deviation of sample |

根据式(7)~(9), 计算概率密度函数结果如下:

Δ Hp(y)的概率密度分布函数为:

Kave的概率密度分布函数:

Kmax的概率密度分布函数:

m的概率密度分布函数:

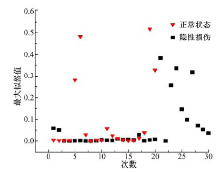

将式(12)~(15)进行积分计算, 得到正态分布函数, 然后将正常状态下的30组数据代入上述各个特征值分布函数, 分别求其概率, 并将每一组对应4个特征概率连乘, 获得正常状态下发生的最大似然值。对于隐性损伤情况, 其算法与正常状态的算法一致。正常状态以及隐性损伤状态的特征参数的最大似然值如图3所示。

| 图3 正常及隐性状态特征参数的最大似然值Fig.3 Maximum likelihood value of normal and hidden state characteristic parameters |

利用数理统计方法计算试件正常状态下的最大似然平均值为:

正常情况下, 以似然平均值

隐性损伤情况下, 以似然平均值

式(16)(17)的图形如图4(a)(b)所示。

图4(a)(b)的纵坐标为根据似然值判断损伤状态的隶属度。将似然函数值代入式(16)(17)中, 根据隶属度函数值大小来判断损伤状态的程度。

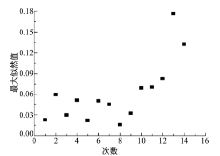

为验证上述模型, 另外选取焊缝试件重复上述试验, 提取了整个试验中14次的磁记忆检测数据, 第12次时出现隐性裂纹。根据式(1)~(4)计算磁记忆特征值, 将各个特征值代入式(12)~(15)进行积分后得到概率, 再根据式(5)得到最大似然值, 结果如图5所示。然后, 将最大似然值代入隶属度函数式(16)和(17), 以此识别正常或损伤状态。

例如根据式(5), 将1~11次磁记忆检测提取出的特征值进行计算, 得到最大似然值均小于0.0703, 根据隶属度函数式(16)可以判断出属于正常状态区间。而将12~14次磁记忆检测提取出的特征值根据式(5)进行计算, 得到最大似然值分别为0.0825、0.1767、0.1325, 根据隶属度函数式(17)可以判断出属于隐性状态区间, 表示试件焊缝出现隐性损伤, 与实际情况相符。

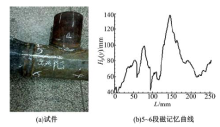

压力容器焊缝结构如图6(a)所示, 其中所测试的焊缝位置为图中的5~6段, 距离端点5的70 mm处预制有夹渣缺陷, 其金属磁记忆检测曲线如图6(b)所示。

图6(b)中出现两个较明显的波峰波谷, 一个位于距端点5的70 mm处, 另一个位于距端点5的150 mm处, 这两处分别为疑似点1和2。根据式(1)~(4)提取这两个位置的特征值后, 代入式(12)~(15)进行积分后得到概率, 再根据式(5)得到最大似然值如表2所示。

| 表2 角焊缝特征值的最大似然估计值 Table 2 Maximum likelihood estimation of characteristic value of fillet weld |

将表2中点1和点2的最大似然值分别代入隶属度函数式(16)和(17), 验证结果为疑似点1处的最大似然值为0.18, 根据式(17)计算属于隐性损伤状态的隶属度为1; 疑似点2的最大似然值为0.013, 根据式(16)属于正常状态的隶属度为1, 由此可以判定疑似点1为隐性缺陷位置, 这与压力容器角焊缝实际预制隐性损伤的位置相符。由此可以看出, 仅凭图6上的峰峰值去判断, 疑似点2峰峰值更大, 其损伤程度似乎应该大于疑似点1, 但是实际预制的隐性损伤位置为疑似点1, 因此仅用一种特征值去判断往往会引起误差, 证明综合多种特征参数的最大似然估计方法可以有效避免误判的发生, 在焊缝隐性损伤磁记忆识别和定位中具有较高的有效性和准确性。

(1)通过疲劳试验测得的焊缝磁记忆曲线可以发现, 由于焊接残余应力的存在, 导致磁记忆切向和法向信号出现峰值且过零点, 造成识别焊缝残余应力集中和隐性缺陷困难。

(2)由于隐性损伤时对应磁记忆信号呈现分散性和不确定性, 所以有必要从模糊隶属度和数理统计的角度, 提取多种磁记忆特征参数综合识别隐性损伤。

(3)首次建立了焊缝隐性损伤的模糊隶属度最大似然估计模型, 可以精确识别缝隐性损伤并进行定位, 模型验证结果与实际情况相符, 可以有效避免误判的发生。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|