作者简介:李寿涛(1975-),男,副教授,博士.研究方向:车辆动力学仿真及控制,电动汽车车辆制动力分配及稳定性控制,车辆系统能量管理理论和方法,智能机械及机器人控制技术.E-mail:list@jlu.edu.cn

针对串联主缸踏板行程模拟器展开研究,分析了在正常工况和前、后腔分别漏油工况下踏板力的传递途径、踏板感觉及其影响因素,采用模糊自适应PID控制方法对影响参数进行在线自整定,以控制电磁阀来建立良好的模拟制动感觉。最后,采用Matlab-AMESim联合仿真,研究了踏板行程模拟器的主要参数变化时对踏板力与行程特性关系的影响,仿真实验结果表明,本文控制方法可使制动踏板特性在正常工况和前、后腔漏油工况下均满足设计要求。

The tandem master cylinder pedal stroke simulator is studied in this work. First, the pedal force transmission ways under normal condition and oil leakage condition of the front and back cavities, and the parameters influencing the pedal feeling are analyzed. Then, the fuzzy adaptive PID control method is adopted to set the influencing parameters online, thus to control the solenoid valve to create a good simulation brake feeling. Finally, the effects of the main parameters of the pedal stroke simulator on the pedal force-stroke relationship are investigated by Matlab-AMESim co-simulation. Results show that the proposed control method enables the brake pedal to meet the design requirements both in normal condition and in oil leakage condition of the front and back cavities.

汽车的制动性能备受人们关注。现代汽车的制动系统需要在满足汽车制动安全性的基本前提下, 具备可以适用于复杂车型、不同踏板感觉需求的良好制动踏板感觉。而对于整车制动踏板感觉的评定包括以下两个方面:踏板行程与制动油压的关系、踏板力与制动油压的关系, 这突出了主缸对制动踏板感觉的重要影响。设计基于串联主缸的踏板行程模拟器, 并对其控制策略进行研究, 对考虑制动踏板感觉的制动系统正向开发和设计具有重要意义。

目前已有大量的学者对踏板行程模拟器进行了研究。国外学者主要通过实物试验进行了深入研究, Day等[1]以乘用车为研究对象, 重点分析了主缸和卡钳形变对制动踏板感觉的影响; Oshima等[2]提出的电子辅助制动系统设计了踏板力补偿器, 优化了踏板感觉; Kwon等[3]针对EWB制动系统设计了踏板模拟器, 并提出非支配排序遗传算法对踏板感觉进行优化; Lee等[4]利用统计学的方法得到了理想的制动力-踏板行程之间的关系; Koike等[5]以电动车为研究对象, 分析了车辆减速度和制动感觉间的关系。国内的学者主要通过建模, 对踏板力-踏板行程的关系、制动感觉及其影响因素进行研究。姬芬竹等[6]基于Matlab-AMESim建立了踏板模拟器仿真模型, 并以制动感觉指数对其进行评价, 具有良好的制动感觉; 金智林等[7]基于电控液压制动系统设计了PID控制策略, 通过控制进、出液电磁阀以模拟目标踏板特性; 刘杨等[8]设计了一种一体式制动主缸的新型解耦式电液复合制动系统, 对电磁阀正常工作和电磁阀损坏工况下的踏板感觉进行量化分析; 宋传学等[9]建立了基于串联双腔主缸的踏板模拟器模型, 提出单神经元自适应PID控制策略以改善制动踏板舒适性。

现有的面向踏板感觉的制动主缸模型多采用单腔主缸, 而根据文献[10]所述, 为了保证汽车的行车制动安全, 现今生产的汽车都必须增加容错措施, 即采用串联双腔制动主缸的液压制动系统。在此背景下, 本文对串联主缸的踏板行程模拟器进行研究, 分析了主缸不同工况下踏板力传递路径; 利用Matlab-AMESim软件仿真分析了踏板力-行程特性的影响因素及其程度, 设计了模糊自适应PID控制策略, 实现了较传统制动更好的踏板感觉, 为制动系统面向制动踏板感觉的开发提供了重要基础。

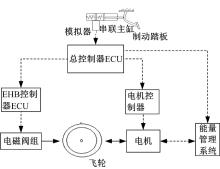

图1为协调控制系统结构示意图。基于EHB的电液协调制动系统包括再生制动和电控液压制动的协调制动。

电液协调制动系统由制动踏板、串联主缸、总控制器ECU、能量管理系统、电机及其控制器、EHB制动系统以及惯性飞轮等组成。踏板感觉模拟器能提供类似于传统制动踏板的感觉, 并将制动信号传递给总控制器ECU。总控制ECU根据制动信号决策出驾驶员的制动意图, 并分析电机及车辆运行状态, 通过控制电磁阀来获得目标制动力。

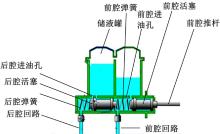

串联双腔主缸结构简图如图2所示。

两个单腔制动主缸串联在一起而构成了串联双腔制动主缸。踩踏制动踏板时, 踏板力经串联主缸传给行程模拟器并产生反力, 从而产生制动感觉。同时, 制动踏板与推杆之间直接进行物理连接, 当踩踏下制动踏板, 给制动踏板施加压力时, 推杆推动后腔制动活塞向前移动, 后腔补偿孔被关闭, 导致后腔制动液压压力升高。然后通过后腔制动液压力和后缸弹簧力的共同作用推动前腔制动活塞向前移动, 使前腔补偿孔关闭, 前腔压力也随之升高。再次施加制动踏板力时, 串联双腔制动主缸的前后腔液压压力再次升高, 促使盘式制动器制动。撤除踏板力后, 通过复位弹簧使主缸前后腔活塞回位, 制动液流回主缸, 制动结束。

该串联主缸拥有两个独立的制动管路, 当其中一个制动管路损坏漏油时, 另一个仍能正常工作, 压力室建立一定液压, 从而使前、后腔之间产生液压差, 使损坏腔的活塞迅速顶到主缸缸体上, 从而工作腔中的液压仍能升高到制动所需的值, 完成制动。

由此可知, 只要串联双腔主缸有一路制动管路正常, 主缸就能工作, 产生制动压力, 具有很好的容错性能。只是踩踏踏板所需的行程变大, 此时的踏板的脚感会比较硬, 但仍能保证汽车的制动安全性。

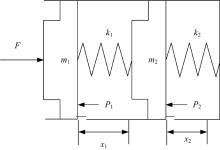

由文献[11]建立的主缸运动学模型, 对串联主缸进行受力分析, 如图3所示。其中, k1、k2 分别为前、后腔弹簧刚度; m1、m2 分别为前、后腔活塞质量; P1、P2 分别为前、后腔油压; x1、x2分别为前、后腔活塞位移; F为前腔活塞推力。

串联主缸主要参数如下:摩擦因数≤ 118; 主缸内径为20.64 mm; 活塞面积为335.7 mm2; 前腔弹簧刚度为3.42 N/mm; 后腔弹簧刚度为4.57 N/mm; 前腔弹簧预紧力为72 N; 后腔弹簧预紧力为56 N。

串联双腔在正常工况下前腔活塞顶杆和后腔活塞之间没有物理结合, 同时后腔活塞与缸壁底部之间也没有接触, 前、后腔活塞的运动可以认为是相互独立的。

主缸活塞的力平衡方程为:

式中:c1c2 为等效阻尼系数; s1s2分别为前、后腔活塞截面积。

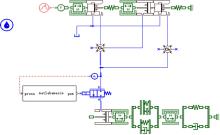

根据式(1)(2)建立如图4所示的正常工况下的系统模型。

2.3.1 与前腔连接的制动管路损坏漏油工况

在串联双腔制动主缸中与前腔连接的制动管路出现损坏, 从而导致前腔制动回路失效时, 前腔活塞顶杆和后腔活塞结合在一起。此时可将两个活塞简化成一个刚体。此时前腔无压力, 踩下制动踏板时只能在后腔中建压, 前腔活塞迅速前移到前腔活塞前端顶到主缸缸体上。此后后腔工作腔中液压方能升高到所需的值。此时, 主缸活塞的力平衡方程为:

根据式(3)建立如图5所示的前腔管路漏油工况下的系统模型。

2.3.2 与后腔连接的制动管路损坏漏油工况

在串联双腔制动主缸中与后腔连接的制动管路出现损坏, 导致后腔制动回路失效时, 只有前腔活塞起作用。起先只是前腔活塞前移, 而不能推动后腔活塞, 当后腔活塞与前腔活塞之间出现直接物理接触时, 前腔制动活塞向前移动, 促使前缸工作腔内产生压力而进行制动。此时, 主缸活塞的力平衡方程为:

根据式(4)建立如图6所示的后腔管路漏油工况下的系统模型。

常闭式电磁阀常开, 可等效为一个节流阀口, 其流量特性为:

式中:

通过对模拟器活塞进行受力分析, 可得:

式中:

在工业自动控制领域, 由于受到外界因素的影响, 被控对象工作在不同的阶段其相应的特性参数会发生改变。从而导致目前普遍使用的PID控制不能满足控制要求。模糊自适应PID控制策略运用模糊推理规则, 根据踏板行程模拟器的实时响应, 实时在线的决策出最优的Kp、Ki、Kd值, 以实现对踏板行程模拟器的最优控制。模糊自适应PID控制器不但结构简单, 而且能够适应环境变化, 有较强的鲁棒性。系统控制策略如图7所示, 模糊自适应PID控制器的输入量为目标踏板力和实际踏板力的差值及差值的变化率。

针对本文所设计的模糊自适应PID控制策略, 建立了模糊Kp、Ki和Kd的参数在线整定规则如表1~表3所示, 采用加权平均法进行解模糊化, 通过上面制定的模糊控制决策出Kp、Ki、Kd的最佳值后, 将其输入到PID控制器中, 并实时计算出电磁阀的PWM占空比, 使目标踏板力和踏板模拟器模拟踏板力满足理想变化特性。

| 表1 Kp参数在线整定规则库 Table 1 Kp parameter online tuning rule base |

| 表2 Ki参数在线整定规则库 Table 2 Ki parameter online tuning rule base |

| 表3 Kd参数在线整定规则库 Table 3 Kd parameter online tuning rule base |

其计算过程如下:

式中:

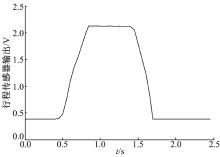

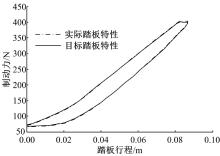

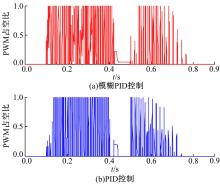

使用LabJack采集踏板行程如图8所示, 可以看出当踏板行程增加到一定值后, 踏板行程传感器输出值保持不变。在利用AMESim-Simulink联合仿真搭建形成模拟器仿真平台的基础上, 为验证所设计的模糊自适应PID控制算法的有效性, 以典型制动工况为输入, 对上述模型进行试验, 所得踏板特性跟随特性曲线如图9和图10所示。

制动踏板的设计要满足相应的技术要求(如GB7258— 2012)[12]。图9和图10中蓝色曲线为目标踏板特性, 红色曲线为仿真结果, 两者踏板特性一致, 表明该制动踏板模拟器可实现协调控制系统的踏板感觉模拟功能, 满足国家技术指标。在制动期间, 延迟很小, 能够很快产生较大制动力, 产生平稳的制动效果, 能够给驾驶员带来良好的制动感觉。

从图10所示的制动力跟随特性曲线可以看出:在踏板力上升阶段以及下降阶段, PID控制均有较大的延迟, 响应速度较慢, 不能够很好地跟踪目标踏板力; 设计的模糊PID控制响应速度很快, 超调量较小, 控制能够很好地跟踪目标踏板力。另一方面, 由于PID控制延迟较大, 在实际制动时由于不能够快速的响应, 严重威胁制动安全性; PID控制的总作用时间较少, 会使驾驶员的脚感“ 较硬” , 制动感觉较差。

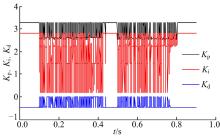

图11为模糊控制实时决策出的PID控制器的参数Kp、Ki、Kd曲线。结合图10和图11可以看出模糊自适应的选取规则:当

图12为模糊PID控制器与PID控制器输出的PWM控制信号对比图。从图中可以看出:模糊PID控制器在0.1 s时开始作用, PID控制器在0.14 s左右开始正式作用, 导致踏板力的跟随出现延迟, 严重影响制动安全性; 在踏板力下降阶段, PID控制器在0.73 s左右不再作用, 电磁阀关闭, 使模拟器不再作用, 作用区间较短, 导致制动感觉较差, 脚感“ 较硬” 。

针对不同的车型、不同的驾驶员, 所需要的制动踏板感觉是不同的, 研究踏板模拟器的参数对制动踏板感觉的具体影响对研发适用于不同车型、不同驾驶员的踏板行程模拟器具有重要意义。串联主缸结构等因素对制动踏板感觉具有重要影响, 本节研究在正常工况下, 踏板行程模拟器的制动感觉与其关键参数的关系。

4.2.1 电磁阀通流面积

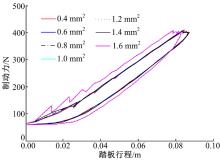

图13为电磁阀通流面积对踏板力-行程特性的影响。其中1.0 mm2为实际踏板特性曲线。从图中可以看出:随着电磁阀通流面积的变化, 踏板力-行程曲线变化较小, 曲线接近重合。只有当通流面积过度减小时, 踏板力-行程特性曲线刚度变大, 这将会使踏板感觉有变硬的趋势, 而且在踏板力作用初始阶段, 会出现较大波动, 影响制动感觉。

4.2.2 活塞阻尼系数

图14为活塞阻尼系数对踏板力-行程特性的影响。从图中可以看出:随着活塞阻尼系数的不断增大, 踏板踩到底时产生的最大制动力不断减小, 而且当踏板释放时踏板的回复位移不断增大。当阻尼系数过大时, 踏板特性曲线与正常的特性曲线相比偏差很大, 同时, 踏板的回复位移过大, 这不利于车辆的制动安全性。

4.2.3 回位弹簧预紧力

图15为回位弹簧预紧力对踏板力-行程特性的影响曲线图, 其中图15(a)(b)为分别前、后腔弹簧预紧力对踏板力-行程特性的影响。从图15(a)可以看出:前腔弹簧预紧力与踏板在开始动作时所需要的踏板力、踏板回复时所产生的力成正比。而且, 踏板最大行程随着前腔弹簧预紧力的增大而不断减小(从最大时的90 mm减小到75 mm)。太大的前腔弹簧预紧力会使踏板初始动作所需力太大, 影响驾驶员制动感觉, 对汽车制动安全性产生较大影响。应该选择合适的前腔弹簧预紧力。从图15(b)可以看出:踏板特性不会随着后腔弹簧预紧力的变化而变化(不论是增大或减小, 踏板力-形成特性曲线没有改变), 所以后腔弹簧预紧力对踏板特性影响较小。

| 图15 前、后腔弹簧预紧力对踏板力-行程特性的影响Fig.15 Effect of front and back cavity’ s return spring preload on pedal force-stroke |

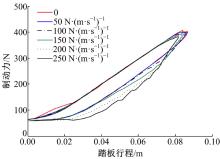

图16为非正常工况下前、后腔管路漏油时的踏板力-行程特性曲线。从图16(a)中可以看出:当与主缸前腔相连的管路漏油时, 踏板行程由正常制动时的85 mm增大到95 mm左右, 主缸仍能工作, 从而保证汽车的制动安全性, 只是这种制动情况下驾驶员的踏板感觉较差。

从图16(b)可以看出:当与主缸后腔连接的管路漏油时, 踏板行程增大到100 mm, 在最大行程处踏板力会有小幅度波动, 但主缸仍能工作, 保证了汽车的制动安全性。

分析了串联主缸在正常工况和非正常工况下的动力学特性, 构建了踏板模拟器的AMESim-Simulink联合仿真试验平台, 采用模糊自适应PID控制制动踏板感觉。在此基础上进行了正常工况、非正常工况下的试验验证以及踏板制动感觉对不同参数的响应。试验结果表明:①所设计的踏板行程模拟器能够在保证制动安全性的基础上有效地改善制动过程中的驾驶员的舒适度; ②针对不同的目标踏板感觉, 可以通过调节关键参数实现; ③在串联主缸前后腔任意腔漏油工况下该系统仍能够保证车辆制动安全性, 能够满足实际应用的要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|