作者简介:于繁华(1970-),男,教授,博士.研究方向:计算智能及应用.E-mail:yufanhua@163.com

在运用随机过程和顺序统计原理建立载荷和强度随时间变化的动态可靠性模型基础上,利用稳健设计理论,建立了机械零部件动态可靠性稳健优化设计的多目标优化模型。针对该多目标模型所具有的动态高维的特点,提出了基于灰色关联分析的多粒子群协同动态多目标优化算法。以钢板弹簧结构为例,给出了动态环境下随时间变化的最优解集,为机械零部件的动态可靠性稳健优化设计提供了理论依据。

A dynamic reliability-based model, whose load and strength vary with time, is established by using random process and order statistics theory. Then, applying robust optimization design theory, a multi-objective optimization model is proposed for the dynamic reliability-based robust design of mechanic components. Considering the dynamic high-dimensional characteristics of the proposed model, a multiple particle swarm co-evolutionary algorithm based on grey correlation analysis theory is developed for the multi-objective optimization. The leaf-spring is taken as an example for solving the optimal solution set in dynamic environment. Results demonstrate that the proposed method can provide theoretical foundation for dynamic reliability-based robust design of mechanic components.

在机械产品的设计中如果不考虑动态特性将难以得到准确的失效数据和可靠性信息, 进而制约了机械产品的设计水平。近年来, 关于机械零部件动态可靠性的研究已成为热点问题[1, 2, 3]。研究者运用概率密度演化、顺序统计理论、随机摄动技术、支持向量机等方法进行了动态可靠性的研究, 为动态可靠性研究提供了良好的基础[4, 5, 6, 7]。机械零部件可靠性稳健设计要求在进行结构设计时可靠度对设计参数的变化不敏感, 为满足这一要求, 需要建立机械零部件可靠性稳健优化设计多目标模型。在该领域通常将多目标问题转化为单目标问题来处理, 由于问题的复杂性很难得到令人满意的结果。国内外学者们运用遗传算法和群智能算法来解决可靠性稳健优化多目标设计模型的求解问题[8, 9, 10, 11]。然而, 上述算法所求得到优化设计解是机械零部件在静止环境下的最优解, 对于时间域上的动态可靠性稳健优化设计尚不能直接应用。同时, 由于可靠性稳健设计模型多为高维多目标优化问题, 静态高维多目标优化中存在的求解困难问题也会被动态高维多目标优化所继承。

针对这种情况, 本文在建立机械动态可靠性稳健设计高维动态多目标模型的基础上, 将动态优化策略与高维多目标求解方法相结合, 提出了基于灰色关联分析的多粒子群协同动态多目标优化算法, 以此来解决动态可靠性稳健设计的高维多目标模型的求解难题。这项工作不仅对机械动态可靠性稳健优化设计具有重要意义, 同时也将对多目标优化领域的研究起到积极的推动作用。

由于机械零部件在使用期间将受到外界条件和材料自身因素的影响, 其强度逐渐退化和随机载荷变化是不能被忽视的, 必须引入时间概念用随机过程来描述强度和载荷的变化历程。根据应力-强度干涉理论, 其极限状态方程表示为:

式中:

文献[2]在研究机械零部件载荷、强度和可靠度随时间变化规律的基础上, 运用随机过程和顺序统计原理建立了载荷和强度随时间变化的动态可靠性模型, 采用二阶矩和随机摄动方法进行机械零部件的动态可靠性指标和动态可靠度计算。本文将采用该方法求出动态可靠性指标, 并计算出零部件的动态可靠度。

针对机械零部件动态可靠性稳健优化设计问题, 一般需要开展如下工作:

(1)要求每个时间段下零部件费用(体积、质量等)最小;

(2)要求可靠度对设计参数的变化不敏感;

(3)要求零部件在服役期的任意时间段可靠性指标都大于给定可靠性指标;

(4)要求给出每个时间段符合上述3个条件的最优设计参数。

基于上述情况, 建立的动态高维多目标可靠性稳健优化设计模型为:

式中:目标函数f1(X)为体积、质量等问题, X为设计变量; R(t)为某个时间段下的可靠度; fi (X)(i=1, 2, …, n)为可靠度对设计变量的灵敏度; β T为给定的可靠性指标。

在灰色系统中比较事物、因素之间的动态发展相似程度是通过计算灰色关联度来实现的, 即灰色关联度值越大, 说明事物之间的相似程度就越高, 否则就越低[12]。

假设基准矢量序列Y0={y0 (i), i=1, 2, …, n}, 目标矢量序列Yj={yj (i), i=1, 2, …, n; j=1, 2, …, m}, 这里n为每个矢量的项数, m为目标矢量的个数。则Yj对于

关联度为:

式中:δ 为分辨系数, 通常取值为0.5, 当δ =0时, 环境消失; 当δ =1时, 环境原封不动地保持。

如果有M个优化目标(函数)则产生M个种群, 第i个种群对应第i个优化目标f^i, 每个种群的粒子数目为N。第i个种群在每次迭代时从N个粒子中选取所对应目标fi适应度最高的粒子, 将其作为该种群的群内极值, 记为

把每个种群适应度最高的粒子代入各自目标函数中, 记为

式中:

通过式(4)计算这

式中:

上述计算过程的思想是在社会学习过程中某个种群成员都要向该种群中认知能力最强的个体学习, 只有这样, 种群的所有成员才会向最优方向移动; 由于单个种群只能从所对应的目标获取知识, 存在认知片面性, 难以获得整个社会(全部种群)的知识, 所以需要采用一种有效的规则在全种群中遴选认知能力相对全面同时也相对丰富的榜样, 让全种群的粒子都向榜样学习, 以此来促进全种群成员认知能力提升, 并相互促进、相互进步, 这是把基本粒子群算法单目标优化的思想拓广到多目标优化领域。同时, 从算法的实施方式来看, 它特别适合高维多目标优化问题的求解, 是一种非pareto优化求解算法, 避免了目标维数增大所带来的维数灾难问题。

动态优化问题的关键是在环境发生改变时, 如何使算法自动跟踪环境的变化而继续寻找新的最优解。对粒子群算法中的个体粒子来说, 环境发生变化后个体粒子所对应的适应度值也会发生相应变化。如果出现前、后代粒子的位置接近而对应适应度值却显著不同, 基本上可以推断环境发生了变化[13]。在多种群情况下, 每个种群中的群内极值

式中:

哨兵粒子前、后代适应度值与距离比值的变化率为:

式中:当环境没有发生变化时,

当环境变化时需要对各种群粒子重新设置初始值, 产生初始值的原则是:①由于材料强度和可靠度随时间推移会呈现逐渐下降趋势, 最近时间段内所得到的最优解可能是最接近下一个时间段的最优解, 为了加快算法的收敛速度, 利用式(11)在全局极值附近选取50%的粒子作为初始值; ②为加强解的多样性, 使其能够更好地搜索到全局最优解, 剩下50%粒子将随机产生。

式中:

Step1 初始化每个种群:粒子位置

Step2 在每个种群内计算各粒子适应度值, 选取群内极值

Step3 利用环境变化的自检算子, 判断环境是否发生变化, 若变化执行响应环境变化策略; 否则执行下一步。

Step4 while(适应度值>

{

执行式(6)(7)

计算适应度函数;

选取群内极值

利用式(3)(4)给出全局极值

}

输出本时间段内的最优解

Goto Step3

Step5 结束

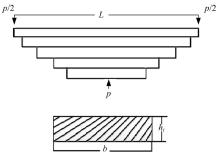

在实际工程中车辆钢板弹簧一般都是中心受载的简支叠板弹簧, 按照固定的宽度把其截开重叠使用, 如图1所示。通常采用应力梁计算公式对钢板弹簧垂直方向载荷进行计算, 其工作应力的计算公式为:

最厚板的最大应力为:

式中:

为避免计算的复杂性, 在此忽略叠板之间摩擦对工作应力的影响, 在实际应用中这种近似的方法是允许的。

利用文献[2]提出的方法计算钢板弹簧的动态可靠性指标

国产某型汽车钢板弹簧的片数n1=2, n2=6, n3=4; 载荷p为(μ p, σ p) =(16503.2, 825.16) N, 钢板弹簧的跨距

(1)动态可靠性稳健优化设计多目标函数的建立。由于要求钢板弹簧的质量最小, 所以要求截面面积为最小:

取设计变量为:X=(x1, x2, x3, x4 )T=(b, h1, h2, h3 )T, 其中b、h1、h2、h3为钢板弹簧的几何尺寸。

由于要求可靠度对设计参数的变化不敏感, 所以需要钢板弹簧的可靠度对设计变量

(2)

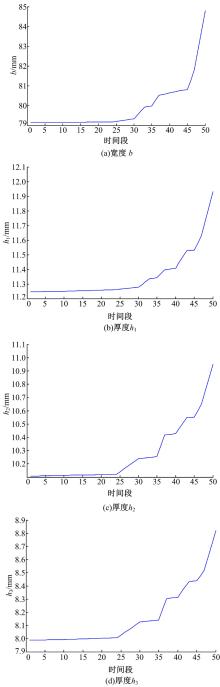

(3)动态高维多目标优化求解。根据优化目标函数的要求生成5个种群, 在每个种群中随机产生50个粒子的位置

从图2可以看出:最优设计尺寸在部件服务初期以及中期都比较平稳, 没有发生大的改变, 而到中后期由于零部件强度随时间逐渐减弱, 最优尺寸呈上升趋势, 以此来保证部件可靠性指标的要求。这也说明可靠性随着时间的推移呈现递减的趋势。同时, 设计者可以依据服役期和可靠度的要求, 通过该模型选择最佳的设计尺寸。

(1)建立了随时间变化的动态可靠性稳健设计多目标优化模型, 由于所建立的模型多为动态高维多目标问题, 给出了适合该问题求解的灰色关联分析多粒子群协同动态多目标优化算法。

(2)在机械零部件的动态可靠性稳健优化设计过程中, 设计者只需给出零部件的服役期以及要求达到的可靠度指标, 便可以通过本文方法找到相应的优化设计尺寸, 为工程设计人员精确设计零部件提供定量的依据, 为零部件的制造、使用和评估提供技术支持。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|