作者简介:孙荣军(1977-),男,副研究员,博士.研究方向:煤矿井下钻探技术与装备研发推广.E-mail:sunrongjun@cctegxian.com

为了提高煤矿井下硬地层的钻进效率,借鉴石油钻头的设计和加工理念,提出了一种适用于煤矿井下硬岩钻进的新型弧角型PDC钻头的设计思路。采用有限元数值模拟方法,分别对直径为113 mm的弧角型聚晶金刚石复合片(PDC)钻头的切削结构和水力结构进行优化设计,得出:当采用内锥角为130°、外锥圆弧半径为20 mm的冠部形状,切削齿切削角度为-15°、侧转角为4°~6°,刀翼采用直刀翼的钻头切削结构时,破岩效果最佳;喷嘴喷射角为22°~30°、方位角的设计靠近切削齿的工作面时的钻头水力结构,能够满足岩屑的有效运移。基于此,试制了直径为113 mm的弧角型PDC钻头,并进行现场试验,结果表明:弧角型PDC钻头的平均寿命为626 m,平均钻进时效为25 m/h,与工区现用普通内凹型钻头相比,寿命提高了4倍,钻进效率提高了1倍,说明本文设计的弧角型PDC钻头能够代替普通内凹钻头应用于硬地层钻进,可同时达到提高钻进效率和降低施工成本的目的。

In order to improve the efficiency of hard formation drilling of coal mine, a design concept of new arc angle Polycrystalline Diamond Compact (PDC) drill bit is put forward by referring the design and processing concept of oil PDC bit. Taking Ø 113 mm arc angle PDC drill bit for example, the cutting structure and hydraulic structure of the PDC drill bit are designed using Finite Element Method (FEM). Simulation results show that, when the crown shape with inner cone angle 130° and outer taper arc radius 20 mm, the cutters with cutting angle -15° and inside angle 4°~ 6°, and using straight blade, the rock breaking efficiency of arc angle PDC drill bit is the best. In the same time, when the nozzle spray angle 22°~ 30°, and the azimuth angle working face near the cutter, the migration of cutting is the best. Based on the above research, ⌀113 mm arc angle PDC drill bit was produced. Field test shows that, the average bit life and drilling efficiency of the drill bit are 626 m and 25 m/h, respectively, which are increased by 4 times and one times compared with the ordinary concave PDC drill bit. Therefore, in the hard formation drilling process, the arc angle PDC drill bit can be used to improve drilling efficiency and reduce drilling cost.

煤矿井下瓦斯抽采孔钻进常用钻头为内凹型聚晶金刚石复合片(Polycrystalline diamond compact bit, PDC)钻头, 该钻头由刀翼以及内凹支柱组成, 结构简单、易于加工、稳定性好。但是由于该钻头切削齿采用同轨式布齿, 各刀翼上切削齿重复切削岩石, 井底覆盖系数低, 在钻遇到硬度大、致密性高、研磨性高的地层时, 钻头的钻进效率较低、磨损较严重, 影响煤矿开采的效率[1]。

石油PDC钻头采用内锥和冠部圆弧/抛物线形结构, 内锥的设计限制了钻头在井底的横向振动, 保证了钻头的稳定性; 冠部圆弧/抛物线形设计可控制冠部剖面的长度、切削齿的布齿数量和布齿密度, 最大限度地保证井底的完全覆盖, 同时保证切削齿受力的均匀性[2]。但是石油PDC钻头尺寸均较大, 而目前设计的弧角型PDC钻头直径在133 mm以内, 钻头体对结构变化的反应更加敏感, 各种微小的结构变动都可能引起钻头体受力以及流场发生变化, 不能将石油PDC钻头优化设计的结果直接应用于弧角型PDC钻头。

基于此背景, 本文在借鉴石油钻头的设计和加工理念的基础上, 从钻头的切削结构以及水力结构等方面对钻头结构进行设计。同时, 采用当前比较成熟且被广泛应用于破岩问题的有限元数值模拟方法[3, 4, 5], 对弧角型PDC钻头的结构进行优化设计, 以降低钻头破岩载荷、提高钻头破岩效率、延长钻头寿命。

钻头的切削结构主要包括冠部形状、切削齿结构(切削齿布齿、切削齿工作角度)以及刀翼形状。

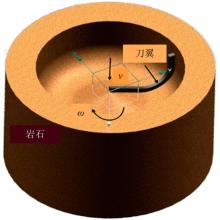

类似于石油PDC钻头, 弧角型PDC钻头的冠部形状由切削齿的外轮廓包络线组成, 冠部形状由内锥、鼻部、外锥以及保径组成。内锥部位一般为一段直线, 外锥为一段圆弧。因此, 冠部形状可由内锥角φ 和外锥圆弧半径R两个参数确定[6], 如图1所示。

内锥角φ 会影响钻头的稳定性以及内锥部位切削齿的安放, φ 越小、内锥面与岩石的接触面积越大, 钻头的稳定性越高, 但φ 过小会限制钻头中心部位刀翼的安放; 外锥圆弧半径R决定钻头的布齿, R越大, 冠部剖面越长、布齿密度越大、切削齿受力越均匀, 但切削齿的钻进效率相应降低。

采用控制变量参数法, 分别对φ 和R进行数值模拟优化设计, 以得出最佳的弧角型PDC钻头冠部形状。

(1)冠部形状设计模拟计算方法

假设切削齿无限小, 则弧角型PDC钻头破岩可以看成是整体刀翼切削岩石的过程, 因此在模拟仿真时, 以刀翼为整体切削齿模型进行破岩分析(见图2)。刀翼绕钻头中心轴线以50 r/min的转速旋转, 并以30 m/h的线速度沿

模拟中岩石采用坚硬致密砂岩, 并忽略其非均质性; 刀翼整体看成是聚晶金刚石复合片, 其材料参数选用聚晶金刚石的参数。刀翼结构简单, 采用六面体网格进行离散; 岩石结构相对复杂, 采用四面体网格进行离散。表1为岩石和刀翼的材料参数。

| 表1 岩石和刀翼材料参数 Table 1 Material parameters of rock and blade |

刀翼与岩石之间设置面-面侵蚀接触, 岩石单元的塑性应变达到其失效应变后即被破碎删除, 以保证其余的岩石单元依然能够与刀翼发生接触。接触因子设置为2, 以避免发生穿透现象。在岩石圆周边界上施加非反射边界条件, 以消除边界应力波反射的影响, 模拟无限大的地层。

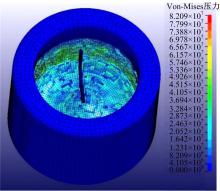

对数值模拟结果数据进行分析, 获取刀翼上轴向力、侧向力和刀翼破岩比功与冠部形状的相互关系, 从而得出最佳的钻头冠部形状。图3为某一时刻刀翼的破岩形态。

(2)冠部形状设计模拟计算结果

以直径为113 mm的弧角型PDC钻头为例, 分别对其φ 和R进行优化设计。保持钻头R=20 mm不变, 对φ 进行优化设计, φ 选取参数见表2。

| 表2 内锥角优化设计 Table 2 Optimization design of inner cone angle |

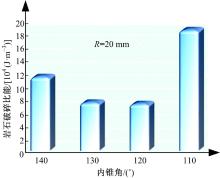

以岩石破碎比能为目标参数, 对表2中各内锥角设计方案进行模拟设计。岩石破碎比能越小, 破碎单位体积岩石所需要的能量越小, 破岩效果越好, 该冠部结构则越优。图4为仿真计算的不同内锥角冠部形状与岩石破碎比能关系柱状图。

| 图4 内锥角与岩石破碎比能关系柱状图Fig.4 Histogram of relation between inner cone angle and rock breaking specific energy |

由图4可知, φ 为120° 和130° 时, 岩石破碎比能相对较小; φ =110° 时, 岩石破碎比能较大, 说明太小的φ 会导致钻头中心部位产生较高的岩柱, 刀翼上载荷分布极不均匀, 破碎中心部位岩石所需的载荷大大增加, 从而导致破碎单位体积岩石所需的能量也大大增加。因此, φ 为120° 或130° 时的设计方案最佳。对于硬地层, 为了增大内锥部位的布齿密度, 最终选取130° 为最佳的内锥角优化设计方案。

同样, 保持钻头φ =120° 不变, 对R进行优化设计, R选取参数如表3所示。

| 表3 外锥圆弧半径优化设计 Table 3 Optimization design of outer taper arc radius |

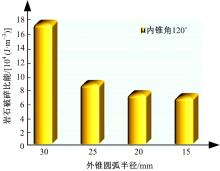

同样, 以岩石破碎比能为目标参数, 对表3中各外锥圆弧半径设计方案进行模拟设计。图5为仿真计算的不同外锥圆弧半径冠部形状与岩石破碎比能关系柱状图。

| 图5 外锥圆弧半径与岩石破碎比能关系柱状图Fig.5 Histogram of relation between outer taper arc radius and rock breaking specific energy |

由图5可知, 随着R的减小, 破碎单位体积岩石所需的破岩能量越来越小, 说明减小R有利于降低岩石破碎比能。但是随着R的减小, 钻头冠部鼻部位置越来越陡峭, 切削齿的不均匀磨损将越来越严重, 钻头的寿命将会受到制约。

综合图4和图5可知, 在兼顾钻头破岩能耗和寿命的前提下, 推荐φ =130° 、R=20 mm为最佳的冠部形状。

钻头切削齿结构主要包括切削齿的布齿以及切削齿的工作角。

(1)切削齿的布齿

弧角型PDC钻头切削齿的分布与冠部形状是密切相关的两类参数, 当钻头的冠部形状以及切削齿的布齿密度确定后, 冠部特定位置切削齿的径向半径即可确定。弧角型PDC钻头是针对坚硬以及复杂性地层提出设计的, 因此切削齿的布齿通常采用密-密度布齿, 以保证钻头的寿命[7]。

(2)切削齿的工作角度

弧角型PDC钻头切削齿工作角度主要包括切削角以及侧转角。

切削角决定切削齿的受力, 切削角越大, 切削刃与岩石的接触面积越大、钻头压碎岩石的比例越大, 不易形成剪切体积破碎, 但切削齿的寿命提高。关于切削角的优选, 前人做了大量的研究, 并得出切削齿最佳切削角度为0° ~-15° [8, 9, 10], 因此, 对于硬地层, 为了兼顾切削齿的寿命, 选取-15° 作为弧角型PDC钻头切削角的优化设计方案。

侧转角决定切削齿前切屑排屑力的方向, 防止钻头产生泥包, 合理的侧转角有利于钻头的清洗, 减少糊钻、烧钻现象发生的概率。通常情况下, 侧转角设置为4° ~6° 即能很好地清洗切削齿[11]。

刀翼形状与钻头的冠部形状密切相关, 刀翼形状与钻头体之间的空间结构构成了钻头的水力结构, 因此刀翼形状影响了钻头的流道结构以及钻头的径向受力。钻头的刀翼形状包括直刀翼以及螺旋刀翼, 螺旋刀翼与井壁的接触面积大, 有利于钻头的径向平衡[12]。对于煤矿井下用钻头, 其尺寸规格较小, 钻孔以近水平孔为主, 钻头在径向一般都能达到平衡状态, 刀翼形状的影响程度较小, 因此为了便于加工, 通常设计为直刀翼。

一个良好的流场应该保证井底的岩屑能够被及时地运移出井眼, 同时切削齿能够得到充分的冷却。在PDC钻头水力结构设计中, ①要保证喷嘴喷出后液流在井底具有较高的流速, 保证岩屑能被快速带离井底; ②要尽量减少漩涡的形成以及岩屑被返回井底的几率; ③尽量使较高的流速分布在主切削齿附近, 避免在主切削齿附近出现低流速区[13]。

根据以往关于PDC钻头流场分析的结果, 可以得出:喷嘴的喷射角度为22° ~30° 时, 井底的携岩效果效果最佳[14, 15]; 喷嘴方位角的设置应靠近切削齿的工作面, 在切削齿工作面上产生较大的剪切力, 以帮助岩屑快速离开切削齿[16, 17]; 喷嘴的喷距同时影响射流冲击力以及漫流层厚度, 研究发现存在一个临界喷距值(一般为喷嘴直径的20~25倍), 在该值范围以内, 射流冲击力几乎无衰减, 通常情况下喷距小于喷嘴直径的10倍, 因此喷距的设计要重点防止因喷嘴出口位置低而造成喷嘴堵塞或钻头冲蚀[18, 19]。

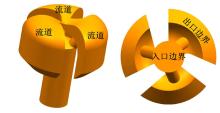

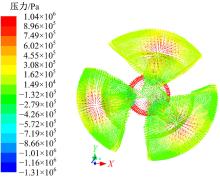

借鉴以往的研究成果, 对经过冠部形状优化设计后的直径为113 mm的弧角型PDC钻头进行流场模拟分析。考虑流体的流动发生在刀翼间的流道与排屑槽间, 因此对模型进行简化, 略去切削齿部分建立钻头模型, 将地层圆柱模型与钻头模型进行布尔求减操作, 即可得钻头流场三维模型, 如图6所示。钻头共3个喷嘴, 具体参数如表4所示。

| 表4 钻头喷嘴参数 Table 4 Bit nozzle parameters |

设定流体入口处排量为15 L/s; 入口过流面积为1.075× 10-3 m2; 钻井液密度为1200 kg/m3; 钻井液黏度为0.035 Pa· s。计算采用基于压力基的求解器和非稳定流, 流体湍流模型采用标准的

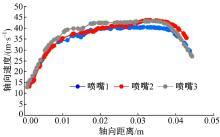

由图7和图8可知:在3个喷嘴附近均没有形成较大的漩涡流, 喷嘴1、2、3的喷射最大流速分别为40.57、43.73以及43.43 m/s; 沿井底的漫流最大流速分别为27.06、28.04以及32.46 m/s; 最大上返速度分别为23.65、20.08以及23.20 m/s, 速度衰减均在理想范围内, 有利于岩屑的运移。

图9为钻头井底水力压力云图, 由图可知, 3个喷嘴的井底冲洗面积相差不大, 水力能量的分配相对均衡, 有利于岩屑的有效运移。

由此说明, 表4中钻头喷嘴参数设置合理, 能够应用到直径为113 mm的弧角型PDC钻头的水力结构设计中。

根据优化设计结果, 试制了直径为113 mm的钢体式弧角型PDC钻头, 并在淮南潘一矿进行试验, 图10为试制钻头照片。

该钻场钻孔为底板瓦斯抽放穿层孔; 目标煤层为13-1#煤; 设计角度为66° ~79° 。所钻岩石主要以砂岩以及花斑泥岩为主; 岩石坚固性系数约为5; 钻孔开孔处约10 m处有一层约5~6 m的细砂岩; 40~50 m处有一层破碎带。钻场使用钻机为中国煤炭科工集团西安研究院生产的ZDY3200钻机, 钻杆为直径为63.5 mm的螺旋钻杆。

该钻场原先使用直径为113 mm的内凹型PDC钻头钻进, 钻进速度较慢。图11为内凹钻头使用后的照片, 由图可以看出, 钻头复合片磨损极不均匀, 翼部最外侧出现掉齿现象, 钻头中心部位支柱全部磨掉。对已使用的内凹钻头进行统计, 其平均寿命为3个孔左右; 平均进尺为150 m; 平均时效为12 m/h。

使用直径为113 mm的弧角型PDC钻头钻进试验, 累计试验钻头为3只; 钻孔数共26个; 累计进尺为1878 m。表5为钻头钻进数据。

| 表5 弧角型PDC钻头钻进数据 Table 5 Drilling data of arc angle PDC drill bit |

图12为使用后弧角型PDC钻头照片, 由照片可以看出, 除钻头鼻部切削齿有些微磨损外, 其余切削齿均完好。相比于内凹钻头, 弧角型PDC钻头的平均寿命和平均钻进时效分别增加了4倍和1倍, 说明设计的弧角型PDC钻头能够代替普通内凹钻头应用于硬地层钻进, 以延长钻头寿命、降低钻头破岩载荷、提高钻头破岩效率。

(1)针对煤矿井下硬地层钻进的实际情况, 提出了新型弧角型PDC钻头的设计思路, 并从冠部形状、布齿设计以及水力系统等方面对钻头结构进行优化设计, 明确了钻头结构设计的基本要求。

(2)通过有限元数值模拟方法, 优化得出φ =130° , R=20 mm时的冠部形状最优; 切削齿切削角度为-15° 、侧转角为4° ~6° 、刀翼采用直刀翼时的钻头切削结构破岩效果最佳; 喷嘴喷射角为22° ~30° 、方位角的设计靠近切削齿工作面时的钻头水力结构能够实现岩屑的有效运移。

(3)根据优化设计结果, 试制了直径为113 mm的弧角型PDC钻头并进行了现场试验。结果表明:直径为113 mm的弧角型PDC钻头能够代替内凹型PDC钻头应用于硬地层的钻进, 能够提高钻头破岩效率、延长钻头使命寿命, 从而达到降低钻孔施工成本的目的。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|