作者简介:赵宇光(1955-),男,教授,博士. 研究方向:金属基铸造复合材料,钛合金高温氧化及表面改性.

E-mail: zhaoyg@jlu.edu.cn制备了不同处理状态(常规铸态、快速凝固态、轧制变形态)的Al-10Sr中间合金作为变质剂,其中加入Sr的质量分数为0.02%。研究了不同尺寸的Al4Sr相、变质温度及变质时间对ZL114A显微组织的影响。结果表明:常规铸态、快速凝固态的Al-10Sr变质ZL114A合金在750 ℃分别保温30 min、15 min时获得最佳变质效果,轧制态Al-10Sr变质的ZL114A合金在720 ℃时、保温15 min时共晶硅为珊瑚状,变质效果最好;Al4Sr的尺寸越小,变质效果越好,而且Al4Sr的尺寸越小,熔体温度越高,Sr变质的孕育期越短。

Al-10Sr master alloy with different states (conventional as-cast state, rapid-solidified state and rolled state) were prepared as modifiers in the experiments, with 0.02 wt.% of Sr. The effects of the size of Al4Sr phase, modification temperature and holding time on the microstructure of ZL114A alloy were investigated. Results show that the optimized conditions of ZL114A alloy modified by conventional as-cast and rapid-solidified Al-10Sr master alloy were holding 30 min and 15 min at 750 ℃, respectively. The rolled Al-10Sr made modification treatment has significant effect at 720 ℃ for 15 min, as it caused the eutectic silicon to transform into coral-like. The smaller the size of Al4Sr phase, the better modification efficiency was obtained. Moreover, the smaller size of Al4Sr and higher melt temperature resulted in the shorter incubation time.

铸造铝合金具有密度低、比强度高、组织及性能稳定等优点, 广泛地应用于航空、航天、汽车、机械等行业[1]。其中, 铝硅合金因具有良好的流动性、焊接性、耐腐蚀性等优点成为铝合金铸件中使用最为广泛的合金(铝硅合金在铝合金铸件的应用中占据了80%以上)[2]。铝硅合金按照硅含量不同可分为:亚共晶铝硅合金、共晶铝硅合金、过共晶铝硅合金。其中亚共晶铝硅合金因经变质及热处理后可以得到良好的力学性能而在汽车底盘、轨道交通齿轮箱体及飞机发动机泵体、壳体等方面得到了广泛应用。

ZL114A合金是Si的质量分数为7%的亚共晶合金, 主要由初生α -Al和(α -Al+Si)共晶相组成, 未变质的共晶硅为粗大的针片状, 这会严重割裂基体, 从而影响合金的力学性能。经过变质处理后, 共晶硅形态会得到显著改善, 从而大大提了高合金的综合力学性能。经过数十年的发展, 铝硅合金的变质剂主要可以分为两类:一类可以显著改变共晶硅的形态, 如Na[3, 4, 5]、Sr[6, 7, 8, 9, 10]、Eu[11, 12]、Ca[13, 14]等; 另一类Sb[15]、Y[16, 17]、Yb[18]等变质剂的加入可以细化共晶硅组织, 这对改善合金的力学性能具有重要意义。其中, Na盐和Al-Sr合金是工业生产中最常用的变质剂。Na盐变质具有有效时间短(在45 min以内)、腐蚀容器、污染环境等缺点, 已逐渐被淘汰。而Al-Sr合金可以有效避免Na盐变质的缺陷, 尤其是其长达5~7 h的有效变质时间, 对铸件的大批量生产具有重要的意义[19]。

经过长期的应用和研究, 人们对铝硅合金变质基理的认识不断深入, 尽管在一些问题上仍然存在争议, 但某些理论已越来越多的为人们接受, 如共晶硅生长的TPRE(Twin-plane Reentrant Edge Mechanism)机制[20]。铝硅合金的变质机制大体可分为两类:形核过程中的抑制形核理论[21], 长大过程中的杂质诱发孪晶理论[22]。Timpel等[10]借助原子探针和透射电子显微镜分析了Sr在Al-10Si中的分布, 研究发现共晶组织中Sr与Al、Si形成两种类型的偏聚(Si atoms are easy to segregate and form Si clusters)。一种是纳米尺度的杆状偏聚, 它主要依据杂质诱发孪晶机理在硅晶体中形成大量的孪晶。另一种是更加向外延拓的偏聚, 它主要依据抑制生长机理限制硅相的生长并控制硅相分枝。西北工业大学的Chen等[23]研究了Sr对A357合金初生α -Al枝晶和共晶组织的影响, 发现Sr的加入降低了初生α -Al枝晶和Al-Si共晶组织的生长温度并影响其生长机制, 高冷却速度下这种效果更为明显。同时, Sr的加入不仅细化了共晶组织, 也使得初生α -Al枝晶趋于等轴化。

由于Al-Sr合金变质铝硅合金过程中, 真正起到变质作用的是熔体中的游离Sr原子, 而Al-Sr合金中Sr主要是以Al4Sr相存在的(Sr在Al中的固溶度很低)[24], 因此Al-Sr合金中Al4Sr相的尺寸及形态必然对相的分解及Sr元素分布产生重要的影响。但同时Sr元素是一种易烧损的元素, 因此变质时间必然对合金的变质效果具有重要影响, 而变质时间与变质剂之间的相互作用对共晶硅的变质效果报道较少, 因此, 本文将对在不同变质时间、不同温度条件下, Al-Sr合金中不同形态的Al4Sr相对共晶硅形貌的影响进行研究, 从而可以为工业生产中控制共晶硅的变质效果提供理论指导。

本文研究的铝合金为工业生产中广泛使用的铸造铝合金ZL114A, 合金成分如下:w(Si)=7.069%, w(Mg)=0.676%, w(Fe)=0.264%, w(Mn)=0.117%, w(Cu)=0.001%, 其余为Al。实验用原材料分别为:纯铝, 纯镁, 铝硅中间合金, 铝锰中间合金。变质剂采用铝锶中间合金(Al-10 Sr, 其中Sr的质量分数为10%)。为了获得Al4Sr相比较细小的Al-10Sr中间合金, 本实验对商用Al-10Sr中间合金进行轧制变形和重熔快速凝固处理。Al-10Sr中间合金的重熔是在箱式电阻炉中进行的, 为了尽量减少或防止化学性质极其活泼的锶元素发生烧损, 熔炼全程通入高纯氩气进行保护。将电阻炉升温至820 ℃, 待铝锶合金完全熔化后, 适当搅拌后浇入激冷紫铜模具中, 获得非平衡快速凝固的Al-10Sr中间合金。Al-10Sr中间合金的变形处理是在室温(20 ℃)下进行轧制, 为了防止中间合金在轧制过程中发生开裂, 单道次的轧制压下量均不超过5%, 轧辊转速为50 r/min。将快速凝固制备的Al-10Sr中间合金切成6.3 mm厚的长条, 然后用砂纸打磨至6.0 mm厚, 然后经多次冷轧至1.0 mm, 获得了冷轧态的Al-10Sr中间合金。表1为实验用不同处理状态的Al-10Sr中间合金的化学成分。

| 表1 不同处理状态的Al-10Sr中间合金的化学成分 Table1 Chemical composition of Al-10 Sr master alloy with different states% |

变质实验在箱式电阻炉中进行, 待电阻炉升温至400 ℃后, 将配好的Al-Si中间合金、Al-Mn中间合金、纯铝依次装入箱式电阻炉内的坩埚中, 升温至750 ℃保温一段时间, 待原料完全熔化后断电降温至700 ℃, 用钟罩将预热好的纯镁压入熔体底部, 静置10~15 min以保证镁完全溶解。接着升温至740 ℃, 用自制的多孔石墨棒向熔体中通入高纯Ar精炼2 min。然后保温10~15 min, 以保证熔体中的氢和氧化夹杂随Ar充分上浮, 最后撇渣去除。适当搅拌熔体后浇注于铸铁模具中, 冷却后得到L114A合金。将其进行T6热处理, 工艺参数为:545 ℃固溶处理10 h, 取出后迅速淬入60 ℃的热水中, 淬火转移时间控制在5~10 s, 室温下保持8~12 h, 然后在165 ℃下失效6 h, 最后将试样取出空冷至室温。

本实验中样品经打磨抛光后, 在室温下用0.5%体积分数的HF水溶液腐蚀5~10 s。采用Zeiss型金相显微镜观察ZL114A合金变质前、后的显微组织和共晶硅形貌。

图1为铸态Al-10Sr中间合金的XRD图谱。从图1可知, Al-10Sr中间合金主要由α -Al基体和Al4Sr相组成, 此外合金中存在少量SrNxOz和AlN, 这可能是因为Al-10Sr合金原材料在制备过程中混入了空气, 造成Sr的氧化。根据Al-Sr二元相图知, Sr质量分数小于20%的合金, 在654 ℃时发生液相生成Al和Al4Sr的共晶反应, 所以重熔实验除了使锶元素有少量烧损外, 并不会影响生成Al4Sr的共晶反应发生。Yang等[25]也指出重熔快速冷却处理和轧制处理并不会改变Al-10Sr合金相的组成, 即不同状态Al-10Sr合金的第二相为Al4Sr相。

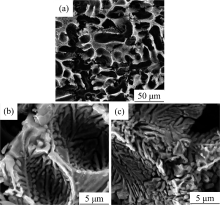

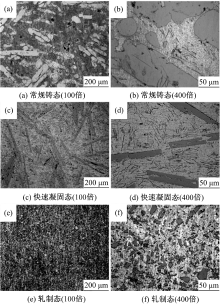

图2为常规铸态、快速凝固态以及轧制态Al-10Sr中间合金的显微组织。

| 图2 不同状态Al-10Sr中间合金的显微组织Fig.2 Optical micrographs of Al-10 Sr master alloy with different states showing Al4Sr microstructures |

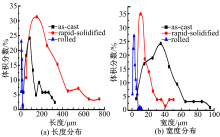

从图2可以看到, 不同状态Al-10Sr中间合金虽然组织组成一致, 但是其中Al4Sr相的尺寸、形态和数量明显不同。图3为不同状态Al-10Sr中间合金中Al4Sr相的长度和宽度分布。从图2(a)(b)可知, 常规铸态Al-10Sr中间合金中初生Al4Sr为粗大的板条状, 共晶Al4Sr为细针状, Al4Sr相的平均宽度为26.4 μ m。常规铸态Al-10Sr中间合金重熔并快速凝固后, 初生Al4Sr相虽然还是长条状, 但是宽度明显减小, 平均宽度为15.8 μ m, 并且数量有所增加, 共晶Al4Sr相的形态与常规铸态类似, 如图2(c)(d)所示。经大变形量轧制加工后, 条状初生Al4Sr相破碎成细小的块状, 而针状Al4Sr变成了点状, 如图2(e)(f)所示。其组织中Al4Sr相的长度、宽度分布范围相比常规铸态和快速凝固态均大大缩小, 此时Al4Sr相的平均长度为8.1 μ m, 平均宽度仅为3.3 μ m。

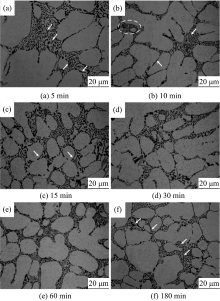

图4为铸态Al-10Sr中间合金在不同保温时间下变质ZL114A合金的共晶硅形貌, 其中Sr的加入量为0.02%, 变质温度为750℃。当保温时间为5 min时, 共晶硅变质效果较差, 存在大量粗大的针状共晶硅, 如图4(a)中箭头所示。当保温时间为10 min时, 组织中仍然存在较多的针状共晶硅, 但是针状共晶硅的长度有所减小, 如图4(b)中椭圆虚线框内所示。当保温时间延长至15 min时, 针状共晶硅数量大幅减小, 共晶硅基本转变为细小的珊瑚状结构, 变质效果增加, 部分共晶硅甚至发生一定程度的弯曲, 但部分区域仍有少数针状共晶硅, 属于欠变质状态, 如图4(c)中箭头所示。当保温时间为30 min时, 共晶硅已经完全转变为珊瑚状(见图4(d)), 共晶硅已经达到完全变质效果。随着保温时间进一步增加到60 min时, 共晶硅仍呈现明显的珊瑚状(见图4(e))。当保温时间延长至180 min时, 共晶硅尺寸增大产生粗化现象, 如图4(f)中箭头所示, 共晶硅的变质效果明显衰退, 这是因为熔体在750℃下保温180 min时, 游离态的Sr元素氧化烧损严重[26], 有效Sr含量大大降低, 导致出现变质衰退现象。

| 图4 铸态Al-10Sr中间合金在750 ℃不同保温时间下变质ZL114A合金中共晶硅的形貌Fig.4 Morphology of eutectic silicon in ZL114A alloy modified by as-cast Al-10Sr master alloy at 750 ℃ with different time |

由此可见, 含Sr量0.02%(质量分数)的铸态Al-10Sr中间合金在750 ℃下变质ZL114A合金存在一定的孕育期, 保温15 min时共晶硅变质效果明显, 保温30 min时变质效果达到最佳。

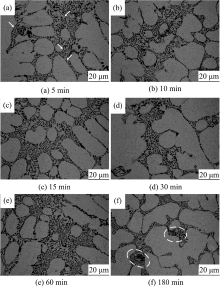

图5为快速凝固态Al-10Sr中间合金在不同保温时间下变质ZL114A合金的共晶硅形貌, 其中Sr的加入量为0.02%, 变质温度为750 ℃。

当保温时间为5 min时, 共晶硅已经有了较好的变质效果, 共晶硅基本转变为细小的珊瑚状, 但是少量共晶硅仍然为长条针状, 如图5(a)中的箭头所示。与常规铸态Al-10Sr中间合金变质效果相比, 快速凝固态Al-10Sr中间合金在750 ℃下保温5 min时, 共晶硅的变质效果更好。当保温时间为10 min时, 长针状的共晶硅数量明显减少, 变质效果提高。当保温时间为15 min时, 共晶硅的形态变化不明显, 但是共晶硅的宽度明显减小, 转变为细小珊瑚状, 变质效果进一步提升。当保温时间为30 min时, 共晶硅仍为细小的珊瑚状。当保温时间达到60 min时, 组织中长针状共晶硅数量明显增多, 共晶硅的宽度也有所增加, 变质效果下降。当保温时间延长至180 min时, 组织中出现了许多针状共晶硅, 并且这些针状共晶硅相互平行, 如图5(f)中虚线框内所示, 共晶硅变质衰退明显。

| 图5 快速凝固Al-10Sr中间合金在750 ℃不同保温时间下变质ZL114A合金中共晶硅的形貌Fig.5 Morphology of eutectic silicon in ZL114A alloy modified by rapid-solidified Al-10Sr master alloy at 750 ℃ with different time |

对比图4(f)与图5(f)可知, 750 ℃下保温180 min时, 快速凝固态Al-10Sr中间合金变质的ZL114A合金组织中针状共晶硅数量较常规铸态变质的ZL114A合金组织中多, 说明快速凝固态Al-10Sr中间合金变质的ZL114A合金中变质元素Sr的烧损严重, 有效变质时间缩短。

由此可见, 快速凝固Al-10Sr比常规铸态Al-10Sr变质ZL114A合金的孕育期短, 750 ℃下保温5 min时变质效果明显, 保温15 min时变质效果达到最佳。

图6是图5中对应的共晶硅的T6热处理形貌。从图6可知, 750 ℃下保温5 min时, T6态组织中存在较多短杆状的共晶硅。当保温时间延长至15 min时, T6态组织中共晶硅的尺寸明显减小, 基本为细小颗粒状。当保温30 min时, 组织中又出现了少量短杆状的共晶硅, 并且随保温时间的继续增加, 杆状共晶硅的数量增多, 尺寸明显增大。

图7为轧制态Al-10Sr中间合金不同保温时间下变质ZL114A合金的共晶硅形貌, 其中Sr的加入量为0.02%, 变质温度为750 ℃。当保温时间为5 min时, 只有少数共晶硅为长条针状, 大部分共晶硅为珊瑚状。与常规铸态、快速凝固态Al-10Sr中间合金相比, 轧制态Al-10Sr中间合金的变质效果最佳, 常规铸态Al-10Sr中间合金的变质效果最差。这是因为轧制态Al-10Sr中间合金组织中Al4Sr相尺寸最细小, Al4Sr游离出变质元素Sr所需的时间最短, 保温5 min时有效变质元素最多, 因此变质效果最好。当保温时间为10 min时, 组织中针状共晶硅数量有所增加, 变质效果有所下降。当保温时间为15 min时, 组织中存在较多粗大的共晶硅, 时间延长至30 min时, 共晶硅转变为长条针状, 变质效果急剧下降。当保温时间为180 min时, 针状共晶硅数量继续增多, 并且共晶硅的长度明显增加, 变质效果最差。这是因为游离出的Sr元素在750℃长时间保温时氧化烧损严重, 有效变质元素含量急剧减小, 变质效果出现严重衰退。

| 图7 轧制态Al-10Sr中间合金在750 ℃保温不同时间变质ZL114A合金中共晶硅的形貌Fig.7 Morphology of eutectic silicon in ZL114A alloy modified by rolled Al-10Sr master alloy at 750 ℃ with different time |

由此可见, 随着保温时间的增加, 轧制态Al-10Sr中间合金在750 ℃下对共晶硅的变质效果越来越差, 保温时间超过30 min后尤为明显。虽然保温5 min时共晶硅的变质效果较好, 但是组织中仍然存在部分针状共晶硅, 这可能是因为750 ℃的高温下保温5 min时, 变质元素已经有了一定的烧损, 降低了轧制态Al-10Sr中间合金对共晶硅的变质效果。为了获得轧制态Al-10Sr中间合金对ZL114A合金共晶硅的最佳变质工艺, 将变质温度由750 ℃调整为720 ℃, 以期减少变质元素Sr的烧损, 更好地发挥Sr对共晶硅的变质效果。

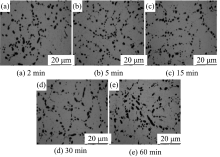

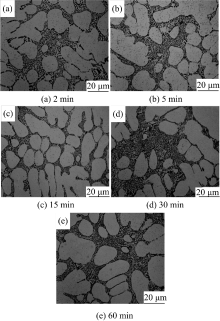

图8为轧制态Al-10Sr中间合金在不同保温时间下变质ZL114A合金的共晶硅形貌, 其中Sr的加入量为0.02%, 变质温度为720℃。

从图8中可知, 当保温2 min时, 部分共晶硅仍然为长针状, 共晶硅处于欠变质状态, 这是因为Al4Sr分解出游离态Sr以及Sr吸附到Si晶体表面都需要一定的时间。当保温时间为5 min时, 共晶硅基本转变为珊瑚状, 变质效果有所提高。这说明轧制态Al-10Sr中间合金对ZL114A合金共晶硅变质的孕育期只有5 min, 相比于常规铸态和快速凝固态, 共晶硅的变质孕育期显著缩短。当保温时间为15 min时, 共晶硅为更细的珊瑚状, 共晶硅变质效果最佳。随着保温时间的进一步延长, 共晶组织中出现了较多长针状共晶硅, 变质效果出现衰退。

| 图8 轧制态Al-10Sr中间合金在720 ℃下保温不同时间变质ZL114A合金中共晶硅的形貌Fig.8 Morphology of eutectic silicon in ZL114A alloy modified by rolled Al-10Sr master alloy at 720 ℃ with different time |

图9为轧制态Al-10Sr中间合金对ZL114A合金在720℃保温15 min时共晶硅的立体形貌, 从图9可以看出, 共晶硅为高度发达的珊瑚状, 分枝十分繁茂, 间距较小, 共晶硅变质效果较好。

Sr为长效变质剂, 有效变质时间可达5~7 h[19]。本实验中采用轧制态Al-10Sr中间合金变质共晶硅时, 保温时间超过30 min就出现了变质不足, 主要有以下几个方面的原因:首先, 工业生产中Sr的加入量多为0.04%, 而实验中Sr的加入量仅为0.02%, 可见Sr的加入量不足, 随着保温时间的增加, Sr元素发生烧损, 当熔体中Sr的质量分数低于变质所需的临界值时, 就出现了变质衰退。此外, 与常规铸态Al-10Sr中间合金组织中粗大的板条状Al4Sr相比, 轧制态Al-10Sr中间合金中尺寸细小的块状Al4Sr分解出Sr元素所需的时间大大缩短, 这就导致在同样的保温时间下轧制态Al-10Sr中间合金变质ZL114A合金时游离态Sr元素处于熔体中的时间更长, 因而烧损也更加严重。由以上分析可知, 虽然轧制态Al-10Sr中间合金变质共晶硅的长效性不及常规铸态Al-10Sr中间合金, 但是它可以显著缩短变质共晶硅的孕育期, 并且保温15 min时轧制态Al-10Sr中间合金对共晶硅的变质效果更好。

图10为图8中对应的T6态共晶硅形貌。从图10可以看出, 当变质保温2 min时, T6态组织中存在较多短杆状的共晶硅, 这与图8(a)中的长针状共晶硅基本对应。当保温5 min时, T6态组织中短杆状的共晶硅明显减少, 共晶硅基本呈颗粒状。当保温15 min时, 共晶硅为更加细小的颗粒状, 变质效果较好, 可以预见合金的力学性能较好。当保温时间为30 min时, T6态组织中又出现了一些短杆状的共晶硅, 保温60 min时短杆状共晶硅的数量和长度均有所增加。

对比轧制态Al-10Sr中间合金在720 ℃和750 ℃对ZL114A合金共晶硅变质效果的差异可以发现, 720 ℃时共晶硅的变质效果更好, 原因如下:从合金组织遗传性的角度看, 温度越低时组织遗传效应越显著, 温度较高时合金的组织遗传性基本丧失, 当熔体温度为750 ℃时, 轧制Al-10Sr的组织遗传性明显减弱, 因而共晶硅的变质效果较差。从Sr变质的吸附毒化角度看, 熔体温度为750 ℃时游离态Sr的烧损比熔体温度为720 ℃时严重, 因而熔体中有效Sr含量减少, Sr对共晶硅的吸附毒化作用减弱, 因而共晶硅的变质效果较差。

最近, Barrirero等[4]在研究Al-10Sr中间合金变质Al-7% Sr(Sr的质量分数为7%)合金时发现了SrAl2Si2团簇, 认为SrAl2Si2团簇改变了硅的生长方式, 从而变质共晶硅。因此Al-10Sr中间合金对共晶硅的变质效率取决于它在Si/液相界面形成纳米尺度三元化合物SrAl2Si2团簇的能力。关于SrAl2Si2形成, Li等[3]认为Al-Si-Sr团簇的形成发生在Sr吸附在Si表面之后共晶硅的过度生长期间。通过对Al-Si-Sr体系进行热力学计算, 预测SrAl2Si2化合物可以在575 ℃时通过L↔ Al2Si2Sr+Al+Si三元共晶反应形成[27], 但是这需要Sr的局部浓度达到20%(原子百分比)。考虑到合金中变质元素Sr的质量分数极低(0.02% ), 因此SrAl2Si2化合物的形核、长大极为困难。

由于Al、Sr在Si中的溶解度分别为0.04%和0.004%(原子百分比), 远远低于它们在液相中的浓度, 这些多余的Al、Sr原子将在Si/液相界面前沿富集。Barrirero等[4]认为在硅晶体生长前沿的几个纳米范围内, 几千个Al、Sr原子在局部通过偏聚形成一定的扩散分布, 从而导致成分过冷, Sr、Al原子浓度较高, 足以形成SrAl2Si2团簇。

由以上分析可知, Al-10Sr中间合金发挥变质作用需在Si/液相界面形成纳米尺度SrAl2Si2团簇, 而这需要大量Sr原子在硅生长前沿局部富集。本实验中使用的Al-10Sr变质剂中Sr主要以Al4Sr相的形式存在, 只有Al4Sr相分解出游离态的Sr, 才会有后续的变质效果。Al4Sr相的分解可用以下方式表示:

Al4Sr↔ 4Al+Sr

根据液固界面反应动力学, 溶解速率可以用下式表示[28]:

v=-

式中:v表示溶解速率; m表示反应物质量; t表示反应时间; k表示表面反应速率常数; A表示反应物界面的面积; C表示反应物的浓度; n表示反应的次序。

实验中可以认为k、C不变, 因此界面面积A越大, 溶解速率v越大, 并且反应时间t越短。常规铸态Al-10Sr中间合金、快速凝固Al-10Sr中间合金以及轧制Al-10Sr中间合金中的Al4Sr相的尺寸越来越小, 表面积越来越大, 界面面积A增加, 因此Al4Sr分解出游离态Sr的速度逐渐提高, 反应时间大大缩短。当采用轧制Al-10Sr中间合金变质ZL114A合金时, 相同条件下Sr原子可以快速从Al4Sr中游离出来, 并且由于轧制Al-10Sr的熔化焓最小, 体系的能量最高, 游离态Sr的扩散作用最强, 可以很快与Al原子一起在硅生长前沿富集形成SrAl2Si2团簇, 这些SrAl2Si2团簇阻碍了硅晶体的生长, 迫使硅改变生长方式, 从各向异性生长变为各向同性生长, 形成珊瑚状结构。而采用快速凝固Al-10Sr变质ZL114A合金时, 相同条件下Sr原子从Al4Sr中游离出来的速度明显减小, 硅晶体生长前沿形成SrAl2Si2团簇所需的时间增加, 因而快速凝固Al-10Sr中间合金比轧制Al-10Sr中间合金变质共晶硅的孕育期增加, 并且相同保温时间下轧制Al-10Sr中间合金对共晶硅的变质效果更好。同理, 常规铸态Al-10Sr中间合金中粗大的板条状Al4Sr游离出Sr元素所需的时间最长, 因此变质所需的孕育期也最长, 并且相同保温时间下共晶硅的变质效果不及快速凝固Al-10Sr和轧制Al-10Sr。

(1) ZL114A合金在750 ℃加入0.02%Sr并保温30 min的变质工艺下, 常规铸态Al-10Sr对共晶硅的变质效果最好, 快速凝固Al-10Sr变质效果其次, 轧制Al-10Sr变质效果最差。

(2) 不同状态Al-10Sr对ZL114A合金的最佳变质工艺不同, 常规铸态Al-10Sr最佳变质工艺为750 ℃保温30 min, 快速凝固Al-10Sr最佳变质工艺为750 ℃保温15 min, 而轧制Al-10Sr最佳变质工艺为720 ℃保温15 min。ZL114A合金在720 ℃加入0.02%Sr并保温15 min的变质工艺下, 常规铸态、快速凝固态、轧制态Al-10Sr中间合金使得共晶硅尺寸越来越小, 分枝越来越多。

(3) 常规铸态、快速凝固态以及轧制态Al-10Sr中间合金中的Al4Sr相的尺寸依次减小, 使得变质效果越来越好。而且, Al4Sr尺寸越小, 分解出游离态Sr的速度越高, 在熔体温度越高的情况下, Sr变质ZL114A合金的孕育期变短。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|