作者简介:胡志清(1975-),男,副教授,博士.研究方向:材料加工. E-mail:zqhu@jlu.edu.cn

以光洁表面和带有沟槽形貌特征的Al/CFRP(碳纤维增强复合材料)单搭接头胶结强度为研究对象,建立了相关的数值模拟模型。对比分析了光洁表面与微沟槽表面对胶结强度的影响,且进一步探讨了不同深度微沟槽对胶结强度的影响。数值模拟结果表明:带有微沟槽表面的5052板材与CFRP的胶结强度优于光洁表面与CFRP的胶结强度;增加微沟槽的深度能提高胶结强度,且随着微沟槽深度的增大,胶结强度逐渐增大。最后进行了试验验证,结果与数值模拟结果一致,即随着沟槽深度的增大,胶结接头破坏载荷不断升高,然而随着沟槽深度的进一步增大,破坏载荷增大趋势放缓。

A finite element model of adhesive joint of aluminum alloy 5025 sheet surface with or without grooves and Carbon Fiber Reinforced Polymer (CFRP) was built to evaluate the influence of the grooves on adhesive joint intensity. First, the adhesive joint intentions are compared and analyzed on the aluminum alloy with or without grooves and CFRP, and the effect of the groove depth on the adhesive joint intensity was discussed. The simulation results show that the adhesive joint intensity of aluminum alloy with grooves is better than that of aluminum alloy without grooves. Furthermore, the adhesive joint intensity increases with the groove depth. Then, experiments were carried out, and the results are in good accordance with the simulation results, verifying the simulation method. With the increase in the groove depth, the failure load of the adhesive joints grows continuously, however with further increase in the groove depth, the failure load increases slowly.

由于复合材料具有质量轻、比强度高、比模量高、耐疲劳、减震性好以及耐化学腐蚀等优点, 在汽车、飞机和船舶制造领域应用广泛。但是由于复合材料耐热性低、表面硬度低以及存在老化等问题, 因此在结构设计和制造过程中, 必须采用复合材料和金属混合使用, 充分发挥各自优势。复合材料和金属材料的混合使用会涉及到相互连接问题, 采用胶结是一种连接方式, 对于胶结结构, 影响其强度的因素相对较多。一般来讲主要包括两大因素:结构设计因素和胶结工艺因素。结构设计因素主要考虑被粘体材料属性、几何参数、胶层厚度等; 胶结工艺因素有固化温度、表面处理等[1]。

对于金属和复合材料的单搭胶结接头的破坏类型主要分为4种:界面破坏、胶层内聚破坏、混合破坏和被粘体破坏, 被粘体破坏是研究者期望的理想破坏类型, 因为该破坏类型能充分发挥被粘体材料的强度作用。然而, 多数实例表面胶结接头的破坏类型是混合破坏, 意味着被粘体表面处理需要进一步提高[2]。为此科学家针对被粘体表面处理来增强胶结强度做了大量的研究工作。Petrie[3]认为胶结界面粗糙度能增强胶结强度, 因为它能增加胶结面积和机械自锁。然而, Pinto[4]认为对于低表面能的金属被粘体即使提高其表面粗糙度也不会增强其接头胶结强度。Couvra

本文以铝合金5052和CFRP异质单搭胶结接头为研究对象, 建立光洁表面和带有沟槽形貌特征的Al/CFRP单搭接头数值模拟模型, 分析光洁表面和微沟槽表面铝合金分别与CFRP搭接后的胶结强度, 同时探讨铝合金表面带有不同微沟槽深度对胶结强度的影响, 最后通过试验与数值模拟结果对比分析研究了胶结强度随铝合金表面微沟槽深度的变化规律。

被粘体材料采用5052铝合金和碳纤维增强复合材料(CFRP)[16, 17], 5052铝合金的密度为2.7 g/cm3, 弹性模量为70 GPa, 泊松比为0.3, 屈服强度为75 MPa。CFRP参数如下:E1=58.9 GPa, E2=52.1 GPa, E3=11.2 GPa, G12=3.71 GPa, G23=4.01 GPa, G31=3.87 GPa, v12=0.048, v13=0.442, v23=0.460。胶黏剂采用AV138/HV998环氧AB胶, 该胶具有低挥发性、耐腐蚀、耐高温和适用性广的优良特点, 其材料参数如下:胶层材料为AV138/HV998, 弹性模量为4.89 GPa, 剪切模量为1.56 GPa, 泊松比为0.35, Ⅰ 型、Ⅱ 型裂纹的GIC分别为365.3、547.2 N/m, CI分别为36.5、30.6 MPa[1]。

模型尺寸如图1所示, 铝合金和CFRP的长度L、宽度a相同, 分别为L=10 mm、a=1.1 mm; CFRP、铝合金的厚度分别为h1=1 mm、h2=2 mm, 搭接长度为1.25 mm。胶层沟槽特征为等腰梯形, 各边尺寸分别为b=0.3 mm, c=0.5 mm, d=1.1 mm, e=0.1 mm, h为变量, 设定为0.1、0.3和0.5 mm。因主要研究铝合金和CFRP界面的脱胶现象, 所以对CFRP进行整体建模, 铝合金和CFRP的单元类型选择C3D8R, 单元数量分别为7488个和3520个; 胶层单元类型选择COH3D8八节点三维粘结单元, 单元数量为143个, 在厚度方向上只有一个Cohesive单元。搭接区的应力分布为重点研究对象, 在进行模型网格划分时对该区域进行了如图1所示网格细化处理。图2为仿真模型边界条件, 位移控制为数值模拟加载条件, CFRP左侧全约束, 铝合金右侧约束Y、Z方向上的自由度, 在右端面沿X方向施加位移, 设定加载位移为搭接长度25%时接头完全失效。

对于Al/CFRP异质材料单搭接接头, 被粘体铝合金表面是否带有微沟槽, 将影响胶结接头中胶黏剂和铝合金的附着面积、胶层几何形状等, 在某种程度上会影响胶结接头的胶结性能, 因此, 本文以铝合金搭接面微沟槽深度为研究变量, 对比分析光面和微沟槽面铝合金与CFRP的胶结性能。图3给出了关于光洁表面与微沟槽表面胶结拉伸数值模拟结果, 从图3中可以看出, 微沟槽表面铝合金与CFRP的胶结接头的最大等效应力较光洁表面胶结接头最大等效应力提高了58.7 MPa。

| 图3 光洁表面胶结与微沟槽表面胶结模拟结果Fig.3 Numerical results of Mises stresses on smooth surface and surface with grooves |

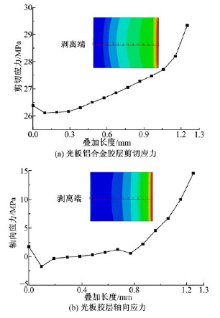

图4为光面铝合金对应胶层剪切应力和轴向应力分布, 可以看出, 胶层应力呈非对称分布, 这是由于铝合金和CFRP的材料属性不同导致的。图4(a)表明, 搭接接头的剪切应力从铝合金的自由端到CFRP的自由端逐渐升高; 图4(b)表明, 胶层的轴向应力两端大, 中间小且为零值, 说明胶层的轴向应力从端部逐渐向中间移动; 而且CFRP自由端的轴向应力远大于非自由端。图5为微沟槽表面铝合金对应胶层剪切应力和轴向应力分布。对于带沟槽的搭接表面, 仅以沟槽内的胶层为研究对象。图5(a)表明, 沟槽内胶层的剪切应力中间大、两端小。图5(b)中沟槽内的轴向应力, 同样显示为两端大中间小的分布。通过图4、图5胶层初始失效状态应力值对比, 可以看出微沟槽表面铝合金与CFRP接头胶层的剪切应力和轴向应力相比光面胶层整体应力值偏大, 说明沟槽内胶层可以承受较大的偏心载荷和拉伸作用力。

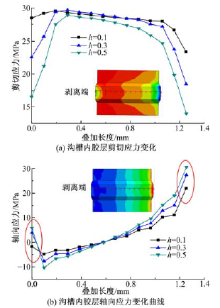

从图6可以看出, 对于表面带有不同深度微沟槽铝合金与CFRP的胶结接头, 靠近胶层的被粘体表面应力较大, 而且, 接头的等效应力随微沟槽深度的增加而增大。

图7为不同沟槽深度下沟槽内胶层的剪切应力和轴向应力变化曲线。从图7(a)中可以看出, 对于初始失效状态下胶层的剪应力, 沟槽深度越深, 胶层的剪切应力越小, 因为沟槽内胶层与非沟槽胶层有一定的厚度差, 当厚度差较大时, 非沟槽部分对应的薄胶层剪切应力达到失效值而沟槽内的厚胶层仍处于较小的应力状态。从图7(b)中可以看出, 胶层端部轴向应力较大, 且随着沟槽深度的增加, 胶层的轴向应力增大, 因为对于胶层失效一般从端部开始, 沟槽深度越深, 胶层厚度越厚, 粘附面积越大, 因此所需的轴向应力越大。

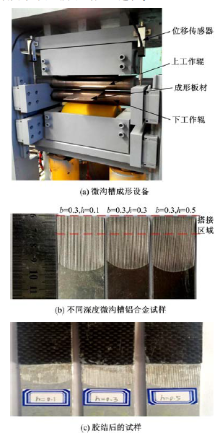

图8(a)为自主设计的微沟槽辊轧设备, 下工作辊为微沟槽成形辊, 可根据需要进行更换; 位移传感器可测量工作辊下压量, 从而控制微沟槽的成形深度, 应用该设备在5052铝合金表面轧制不同深度的微沟槽, 铝合金板材切割成尺寸为100 mm× 25 mm× 2 mm试验件。铝合金试件几何形貌特征如图8(b)所示。另一侧被粘体材料为CFRP, 胶结胶采用了AV138/HV998环氧AB胶, 胶结后的试件如图8(c)所示。

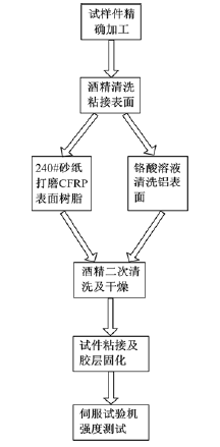

为了确保胶结的稳定性, 降低试件胶结强度的离散性, 确保试验结果的可靠, 对接头胶结部分采用了如图9所示的处理过程。

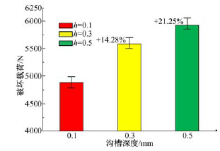

图 10为表面带有不同深度微沟槽铝合金与CFRP接头断裂后的试验结果。图11 给出了不同深度微沟槽胶结接头拉伸试验载荷变化曲线, 从图11中可以看出, 随着铝合金表面微沟槽深度由0.1 mm增大到0.5 mm, 破坏载荷不断增大, 结果表明:铝合金表面微沟槽能有效加强接头粘接强度, 而且同时随着微沟槽深度的增加而增大。

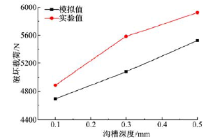

图12为表面带有不同深度微沟槽铝合金与CFRP接头的试验与数值模拟结果力-位移曲线对比图。从图12中可以看出, 试验与数值模拟结果曲线基本一致, 且3次试验结果的离散性较小, 表明内聚力单元对胶结强度模拟的有效性及试验结果的可靠性。

| 图12 不同沟槽深度试验与仿真结果力-位移曲线对比Fig.12 Experimental and numerical results of different groove depths force-displacement curve comparison |

图13给出了铝合金表面微沟槽深度和接头粘接强度的关系曲线, 从图13中可以看出, 数值模拟结果与试验结果趋于一致, 都是随着沟槽深度的增加, 胶结接头破坏载荷不断升高, 但是随着沟槽深度的增加, 破坏载荷增大的趋势减缓了; 其次, 数值模拟的破坏载荷要高于实际的试验结果, 主要是因为粘接过程受环境条件影响, 且数值模拟过程中碳纤维材料和铝合金材料都被假设成非变形体, 而实际上, 在拉伸过程中基体随着拉伸力的增大而不断发生变化, 该变化对试验结果有一定的影响。随着铝合金表面微沟槽深度增大, 接头胶结强度的强化效果趋缓, 这是由于胶填充性较低和胶层气泡增多导致的。

(1)胶结接头的胶结强度取决于板材剥离剪应力的大小, 轴向应力对胶结强度影响较小。

(2)带有微沟槽表面与CFRP的胶结强度高于光洁表面与CFRP的胶结强度。

(3)随着微沟槽深度增大, 胶结强度逐渐增强, 但随着深度逐渐增大, 胶结强度增强趋缓。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|