作者简介:李明阳(1987-),男,博士研究生. 研究方向:车辆传动理论与技术.E-mail:limy187@163.com

建立了径向热应力作用下摩擦对偶钢片各阶临界屈曲应力计算模型,应用临界屈曲应力计算模型定量分析了厚度、径向温差等参数对摩擦对偶钢片临界屈曲应力的影响,并通过离合器台架实验验证了模型的正确性。结果表明:径向温度梯度产生的径向热应力会导致摩擦对偶钢片屈曲变形;摩擦对偶钢片不同屈曲阶数对应的临界屈曲应力不同,低阶屈曲对应临界屈曲应力较小;不同边界约束条件对应的临界屈曲应力不同,外径简支边界条件对应临界屈曲应力较小,即相同厚度摩擦对偶钢片,外齿摩擦对偶钢片较内齿摩擦对偶钢片更容易发生屈曲;通过增加摩擦对偶钢片厚度可明显提高其抗屈曲变形的能力,内、外径简支条件下2 mm厚的摩擦对偶钢片厚度同时增加1 mm,抗屈曲变形能力可分别提高125.4%和125.9%。

The model of buckling nodes for annular thin plate was developed to explain the deformation of separator discs in multi-disc clutches. The influence of the thickness and radial temperature difference on the buckling of separator discs was studied. Sliding experiments of multi-disc clutch were conducted. The analysis of buckling model and the results of the sliding experiments show that the radial stress caused by radial temperature gradient can lead to buckling deformation of the discs. Separator discs can be buckled while radial stress reaches to the preferred value. Radial thermal stresses caused by temperature gradient can not be ignored. The critical buckling stresses of the separator discs are different for different orders, and the critical buckling load of the lower buckling order is smaller. The buckling critical loads are different under different boundary conditions, and the critical buckling load under the condition simple support on the outside diameter is smaller. The critical radial buckling stress can be enhanced by increasing the disc thickness. The thickness of the separator discs under different boundary conditions are both increased by 1 mm, and the anti-buckling ability of the discs are increased by 125.4% and 125.9%, respectively.

当前离合器摩擦对偶钢片变形研究认为径向温度梯度引起的周向应力是导致其变形的主要因素[1]。文献[2-4]认为摩擦对偶钢片在热应力引起的周向弯矩作用下发生了屈曲变形, 并应用“ 铁木辛柯弯梁理论” 对摩擦对偶钢片热变形问题进行研究, 得到了摩擦对偶钢片发生屈曲变形的临界热应力弯矩。文献[5, 6]应用热弹性不稳定理论对离合器摩擦元件稳定性问题进行了研究。弹塑性理论[7]、塑性弯曲理论[8]和弹性薄板弯曲理论[9]对薄板变形问题进行了基础研究。文献[10, 11]对环薄板在径向应力作用下发生屈曲变形的问题进行了研究, 得到了几何参数对环薄板临界屈曲应力和屈曲模态的影响规律。

由于摩擦对偶钢片径向热应力小于周向热应力一个数量级, 因此在摩擦对偶钢片热变形的研究中较多学者对径向热应力均予以忽略, 较少考虑径向热应力对摩擦对偶钢片变形产生的影响。但由文献[2, 10, 11]可知, 引起环形薄板发生屈曲变形的临界屈曲径向应力和径向热应力数量级相同, 即在一定条件下径向热应力会导致摩擦对偶钢片发生屈曲变形。对此, 本文通过建立径向热应力作用下摩擦对偶钢片屈曲变形模型, 同时结合离合器台架实验, 对径向热应力作用下摩擦对偶钢片屈曲变形问题进行了研究。

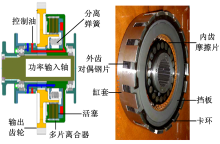

大量离合器拆检发现, 失效离合器中摩擦对偶钢片通常发生了严重的“ 锥形” 变形, 如图1所示。

多片离合器结构如图2所示。离合器接合时, 控制油进入活塞腔, 克服分离弹簧阻力推动活塞沿轴向移动, 消除摩擦副间隙, 外齿摩擦对偶钢片与内齿摩擦片通过摩滑实现转矩的传递, 摩滑过程中产生大量的摩擦热, 此时热应力对摩擦对偶钢片变形产生影响。

由于摩擦对偶钢片内外径线速度不同及接触压力差异性, 导致摩滑过程中摩擦对偶钢片出现径向和周向温度梯度, 在温度梯度引起的热应力作用下摩擦对偶钢片发生屈曲变形[4]。由文献[1]可知, 正常工作状态下摩擦对偶钢片周向温度梯度较小, 径向温度梯度是造成摩擦对偶钢片变形失效的主要因素, 因此本文研究中忽略了周向温度梯度对摩擦对偶钢片屈曲变形的影响。

摩擦对偶钢片摩滑过程中受到径向温度梯度产生的径向热应力作用, 受力模型如图3所示。

式中:α 为热膨胀系数; E为弹性模量; T(r)为径向温度函数; a、b分别为摩擦对偶钢片内径和外径。

当径向应力超过临界载荷时, 薄板平面平衡状态将成为不稳定状态, 此时薄板受到法向干扰力作用发生弯曲, 当干扰力去除后, 薄板仍处于弯曲的平衡状态, 这种现象称为屈曲[5]。

径向应力作用下环薄板摩擦对偶钢片屈曲模型如图3所示。根据文献[8], 假设环形薄板的屈曲挠度为:

w(r, θ )=Ac(r-x)(1+cosnθ )(2)

式中:Ac为常数; n为屈曲模态; x为边界参数; 当x=a时为内径简支边界, x=b时为外径简支边界。

根据图2所示多片离合器结构特点, 在后续研究中将多片离合器内齿摩擦对偶钢片和外齿摩擦对偶钢片分别等效为内径简支模型和外径简支模型。

在式(2)挠度变形条件下, 环薄板摩擦对偶钢片屈曲产生的弯曲应变能为:

δ U=∫ ∫ {

D(1+υ )(

式中:E、h和υ 分别为摩擦对偶钢片弹性模量、厚度和泊松比; 弯曲刚度D=Eh3/12(1-υ 2)。

环薄板摩擦对偶钢片内应力所做的功为:

δ T=-

根据能量准则, 当环薄板摩擦对偶钢片到达临界屈曲状态有:

δ U=δ T(5)

由式(2)~(5)即可求得临界屈曲应力σ cr。

为了得到径向热应力对摩擦对偶钢片变形的影响规律, 为工程设计中提高摩擦对偶钢片抗屈曲变形能力提供理论依据, 本文在理论模型的基础上进行了模型分析及参数影响研究。

模型分析及参数影响研究中, 摩擦对偶钢片选用参数与实际应用参数一致, 如下所示:摩擦对偶钢片弹性模量E1为210× 109 Pa; 摩擦对偶钢片泊松比υ 为0.3; 摩擦对偶钢片厚度h为2~3 mm; 摩擦对偶钢片内径a为86 mm; 摩擦对偶钢片外径b为125 mm; 摩擦对偶钢片外齿压力角ϕ 为0° 。根据上述公式(2)~(5)计算得到内径简支和外径简支两种约束条件下不同屈曲模态对应的临界屈曲应力, 如表1所示。

| 表1 不同屈模态下的临界屈应力 Table 1 Critical stressMPa |

由表1可知, 不同屈曲阶数及不同边界条件对应临界屈曲应力不同, 低阶屈曲模态和外径简支边界条件对应的临界屈曲应力较小。

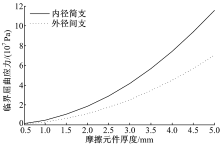

不同边界条件下, 摩擦对偶钢片厚度对应的0阶(“ 锥形” 屈曲变形)临界屈曲应力如图4和表2所示, 其中, 2 mm和3 mm为实际应用中多片离合器摩擦对偶钢片选用厚度。由表2可知, 外径简支条件下, 2、3和4 mm厚的摩擦对偶钢片临界屈曲应力分别是1 mm厚的摩擦对偶钢片临界屈曲应力的4倍、9倍和16倍。内、外径简支条件下2 mm厚的摩擦对偶钢片厚度同时增加1 mm, 临界屈曲应力分别由18.5、11.2 MPa增加到41.7、25.3 MPa, 抗屈曲变形能力分别提高了125.4%和125.9%。由此可知, 厚度参数对临界屈曲应力具有重要影响, 增大摩擦对偶钢片厚度能够显著提高对偶片抗屈曲变形的能力, 与经验性工程设计方法相符。

| 表2 不同摩擦对偶钢片厚度下的临界屈曲应力 Table 2 Critical stressMPa |

摩擦对偶钢片发生“ 锥形” 屈曲变形时, 径向温差对应的屈曲临界厚度如图5所示。径向温差相等条件下, 外径简支摩擦对偶钢片对应的临界厚度较大, 即外齿摩擦对偶钢片较内齿摩擦对偶钢片更容易发生屈曲变形; 在已知摩擦对偶钢片径向温差的条件下, 摩擦对偶钢片厚度大于临界厚度时, 摩擦对偶钢片处于稳定状态, 反之为不稳定状态。

摩擦对偶钢片厚度对应的临界径向温差如表3所示。由表3可知, 厚度相同情况下内径简支摩擦对偶钢片临界径向温差较大, 2 mm和3 mm厚的内径简支摩擦对偶钢片临界径向温差分别是相应厚度外径简支摩擦对偶钢片临界径向温差的6.9倍和7.3倍, 且二者间差距随厚度增加而变大。

| 表3 临界径向温差 Table 3 Critical radial temperature difference ℃ |

为了进一步探究摩擦对偶钢片在径向热应力作用下发生屈曲变形的机理, 并对理论模型进行验证, 本文在理论研究的基础上进行了实验研究。

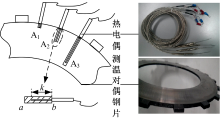

离合器台架实验布置如图6所示。实验中忽略摩擦元件转动惯量等动力学影响, 实验工况采用的摩滑速差和接触比压较小, 因此摩擦元件温升缓慢, 避免了高摩滑速差产生的瞬时高温现象对实验的干扰。测温孔及热电偶布置方式如图7所示, 测温孔A1、A2和A3深度分别为5、15和35 mm, 其中k表示测温孔深度。实验中, 被试件主要参数见第2节工况及相应实验测量结果如表4所示。

图8(a)、8(b)为表4工况1和2对应的实验测量数据。由图8可知, 在离合器接合油压稳定情况下, 输出转矩会随径向温差增加而发生变化。径向温差小于径向热应力屈曲临界径向温差Tcr时(见图8(a)), 输出转矩保持稳定; 一旦摩擦对偶钢片径向温差达到Tcr时(见图8(b)), 输出端转矩会有明显上升。至摩滑终止时刻, 工况2输出端转矩由251.3 N· m增加到279.8 N· m, 增幅为11.3%。

| 表4 不同工况下实验测量数据 Table 4 Measurement data with different conditions |

由文献[4, 12]可知, 当离合器摩擦元件间发生非均匀接触后, 局部接触比压与温度均快速升高, 引起摩擦界面摩擦系数变大导致摩擦转矩增加。图8为工况2在tc时刻后, 输出端转矩由251.3 N· m增加到279.8 N· m, 表明此时离合器摩擦元件间接触状态发生了变化, 在该径向温差作用下摩擦对偶钢片发生了屈曲变形导致的非均匀接触。

径向热应力作用下摩擦对偶钢片屈曲模型及实验结果综合分析表明:

(1)表3理论计算临界温差数值与图8所示实验结果吻合性较好, 表明径向热应力作用下的摩擦对偶钢片屈曲模型具有较高的可信性与准确性。

(2)针对同样的离合器摩擦副样件, 文献[4]基于周向热应力主导的摩擦对偶钢片热变形模型计算得到的临界屈曲径向温差Tco为76 ℃, 而本文应用径向热应力主导的摩擦对偶钢片热变形模型计算得到的临界屈曲径向温差Tcr为48 ℃, 如图8和表3所示, 表明在一定工况下径向热应力会导致摩擦对偶钢片屈曲变形。

(1)摩擦对偶钢片在径向温度梯度作用下产生径向热应力, 当径向热应力超过摩擦对偶钢片临界屈曲应力时, 在法向扰动力作用下, 摩擦对偶钢片发生屈曲变形; 不同屈曲阶数临界屈曲应力不同, 低阶屈曲对应临界屈曲应力较小。

(2)当摩擦对偶钢片径向温差达到其厚度对应的临界温差时(外径简支条件下2 mm厚的摩擦对偶钢片对应的屈曲临界温差为48 ℃)径向热应力会导致摩擦对偶钢片屈曲变形, 在研究摩擦对偶钢片摩滑过程中屈曲变形问题时不能予以忽略; 一定厚度条件下, 摩擦对偶钢片周向热应力屈曲临界径向温差Tco大于径向热应力屈曲临界径向温差Tcr, 在摩擦对偶钢片径向温差达到Tcr而未达到Tco时, 径向热应力会优先于周向热应力导致摩擦对偶钢片发生屈曲变形。

(3)不同边界约束条件对应的临界屈曲应力不同, 外径简支边界条件对应临界屈曲应力较小, 即相同厚度摩擦对偶钢片, 外齿摩擦对偶钢片较内齿摩擦对偶钢片更容易发生屈曲。

(4)通过增加摩擦对偶钢片厚度可明显提高其抗屈曲变形的能力。内、外径简支条件下, 2 mm厚的摩擦对偶钢片厚度同时增加1 mm, 抗屈曲变形能力可分别提高125.4%和125.9%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|