作者简介:初亮(1967-),男,教授,博士生导师.研究方向:节能与新能源汽车.E-mail:chuliang@jlu.edu.cn

针对于目前常用的制动能量回收率和续驶里程增加率的制动能量回收评价指标,分析了整车具体系统方案和制动力分配算法,考虑整车CAN协议开放程度,利用压力传感器获取轮缸压力信号,提出基于轮缸压力的制动能量回收评价方法,并进行实车试验。结果表明,该评价方法可行性高,与常用评价方法计算结果相比,相对误差率在6%以内,丰富了制动能量回收评价理论。

According to the commonly used braking energy recovery rate and driving range increase rate of the braking energy recovery evaluation index, the vehicle specific system scheme and the braking force distribution are analyzed. Then, a braking energy recovery evaluation method based on wheel cylinder pressure is put forward considering the opening degree of the vehicle Controller Area Network (CAN) protocol. The wheel cylinder pressure signal is acquired by pressure sensor. Vehicle test is carried out and the results show that, with relative error rate less than 6%, the proposed method is feasible, which enriches the braking energy recovery evaluation theory.

制动能量回收技术利用电机将消耗于制动器内的部分摩擦热能转换为电能存储[1], 用于保证整车行驶的经济性[2, 3]。针对整车制动能量回收效果的评价, 不同数据采集信号的获取将产生不同的评价方法。文献[4]分析了再生制动过程中整车能量流的特征, 通过安装传感器可获取动力电池端的电流电压, 驱动电机的扭矩和转速, 给出了不用测量点处的能量计算方法, 并提出了基于距离和能量的两种制动能量贡献率的评价指标。文献[5]提出利用续驶里程贡献率评价制动能量回收效果, 在相同的工况下, 两次试验分别测量开启与关闭制动能量回收功能的车辆行驶距离, 从而进行计算得出, 但由于整车动力电池状态、驱动电机状态、电子电器耗电状态不能确保完全相同, 且需通过两次试验得出, 试验效率低。文献[6]提出以制动能量回收率作为制动能量回收的评价指标, 但是分母仅考虑到了动能, 而未刨除整车滚动阻力、空气阻力的影响, 无法真实地反映出制动能量回收过程中再生制动系统所能回收的最大能量。同时, 整车CAN协议内也包含着大量的整车状态信号, 其开放程度也会影响到制动能量回收效果的评价[7]。如何根据整车的信号采集结果, 采用简单且有效的计算方法用于评价整车制动能量回收效果, 是当前制动能量回收技术亟需解决的问题[8]。

基于整车系统方案与制动力分配算法特征, 本文通过在整车上加装轮缸压力传感器, 并根据整车CAN协议的开放程度, 提出了评价制动能量回收效果的计算方法。

新能源汽车不同系统构型对应的动力源不同, 使得整车驱动过程中消耗能量的计算具有多样化。同时再生制动系统构型不同, 导致电液制动力分配不同, 使得整车制动过程中回收能量的计算具有多样化。因而需要对系统方案进行介绍, 为制动能量回收评价提供硬件平台。

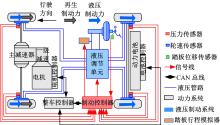

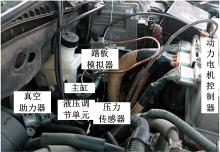

本文选取纯电动汽车作为研究车型, 驱动系统采用电机前置前驱的布置方式, 永磁同步电机与动力电池进行配合工作, 既可在驱动过程中利用动力电池能量驱动整车, 又可在制动过程中将制动能量以电能的形式回收至动力电池中。内嵌于制动控制器中的制动力分配算法将决定电机制动力的参与程度。具体的车型结构布置如图1所示。

根据整车纵向动力学分析, 车辆在制动过程中受到地面制动力、滚动阻力、空气阻力、坡度阻力和惯性阻力的共同作用[9, 10]。其中滚动阻力、空气阻力、坡度阻力、惯性阻力与整车基本参数、整车行驶状态、道路情况有关, 且无法对其进行能量回收。而针对地面制动力, 可由电机制动力和液压制动力提供, 并可利用电机制动力实现能量回收。

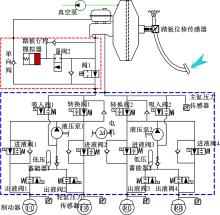

本文选取的再生制动系统构型如图2所示, 是在基于装备ESC液压调节单元的传统制动系统的基础上进行的改动。为实现永磁同步电机与液压制动力协调控制, 需要使得制动主缸压力与前轴轮缸压力解耦控制, 同时保证改动后的制动系统与传统制动系统有相同的制动踏板感觉, 可通过增设踏板行程模拟器实现以上功能。具体踏板行程模拟器采用被动液力式模拟器[11], 用于模拟前轮的PV特性。因而在驾驶员进行制动踏板操纵时, 来自于制动主缸的制动液可分别流入踏板行程模拟器和后轴轮缸中, 实现改动后的再生制动系统构型在不同踏板开度下的液压特性与传统的制动系统相同。

制动力分配算法是整个再生制动控制的核心技术, 主要负责前、后轴制动力分配和电液制动力分配[12]。通过对制动力分配算法研究, 为再生制动系统能量回收评价提供理论计算依据。

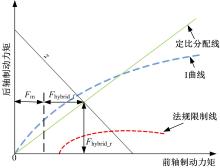

如图3所示, 为了保证装有再生制动系统的整车与传统车具有相同的制动感觉, 选取的前、后轴制动力分配按照传统制动系统的β 线进行分配。为充分发挥电机的制动能力, 首先使用电机满足所需前轴制动力, 超出电机所能提供的制动力由前轴液压制动力进行补充。对于后轴制动力全部由液压制动力提供, 与传统的制动系统工作状态相同。当制动强度为z时, 整车的制动力分配满足如下关系:

式中:Fmotor_max为电机当前状态最大再生制动力; β 为前后轴制动力分配系数; z为制动强度; Fm为电机再生制动力; Fhybrid_f为前轴液压制动力; Fhybrid_r为后轴液压制动力。

根据压力与制动力之间的关系, 得:

式中:pi为轮缸压力(i=FL, FR, RL, RR); cFA为前轴制动效能; cRA为后轴制动效能。

车轮的制动效能与轮缸直径、车轮有效作用半径、制动效能因数、车轮半径有关, 无法精确计算得到。车辆在低速行驶时, 可忽略整车滚动阻力和空气阻力的作用, 利用两种不同制动强度下稳态轮缸压力计算得到前、后轴的制动效能。

式中:z1、z2为两种不同的制动强度; m为整车质量; pij为轮缸压力的不同试验结果(i=FL, FR, RL, RR; j=1, 2)。

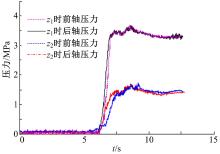

试验选取车速为30 km/h, 在不同制动强度z1和z2下(z1> z2)的轮缸压力变化如图4所示, 利用式(3)可得, cFA=43.2; cRA=20.9。

制动能量回收评价指标作为制动能量回收技术性能优劣的评价标准, 具有重要的理论研究价值[13]。目前常利用电机回收能量的比例或续驶里程增加量等指标进行评价。结合本文提出的利用轮缸压力作为评价输入信号, 考虑整车CAN协议开放程度, 给出了制动能量回收率和续驶里程增加率的具体计算方法。

传统制动系统由于采用串联双腔式制动主缸, 前、后轴液压管路压力基本一致[14], 由于本文采用的再生制动系统能保证与传统制动系统相似的液压特性, 因而在开启制动能量回收的循环工况中, 利用后轴轮缸压力的变化, 可以计算出完全摩擦消耗于制动器的总能量Wcon为:

Wcon=

式中:n表示循环工况共制动n次; 第i次制动中, ti-1为制动初始时刻, ti-2为制动结束时刻; Vveh为行驶车速。

通过获取前轴轮缸压力的变化, 可以得到循环工况下驱动电机回收的能量Wregen为:

Wregen=

式中:η drv为传动系统效率; η m_chg为平均电机发电效率, 通常参数取为循环工况下的平均效率[4, 8]。

将驱动电机回收的能量Wregen用于驱动车辆后的能量Wregen_drv为:

Wregen_drv=Wregenη battery_chargeη battery_dischargeη m_drvη drv(6)

式中:η battery_charge为平均动力电池充电效率; η battery_discharge为平均动力电池放电效率; η m_drv为平均电机驱动效率, 通常参数取为循环工况下的平均效率[4, 8]。

驱动电机无能量回收时用于驱动车辆的能量Wnon_regen_drv为:

Wnon_regen_drv=

式中:Tmot_drv为电机驱动力矩; ω 为电机转速。

传统车辆在制动过程中, 理论上能够回收的制动能量最大为摩擦制动器上消耗的能量。定义制动能量回收率η reg为某循环工况下所有制动过程驱动电机回收的能量Wregen占完全摩擦消耗于制动器的总能量Wcon的比例, 因而此种制动能量回收评价指标需要获取的参数与途径参见表1, 无需整车CAN协议的信号。

| 表1 制动能量回收率需求参数与途径 Table 1 Demand parameters and approaches of brake energy recovery rate |

η reg的计算公式为:

η reg=

工程化的制动能量回收评价用开启和关闭制动能量回收功能时整车的续驶里程延长量所占比例δ S来表示。

δ S=

式中:Lworeg为无制动能量回收时的续驶里程; Lreg为有制动能量回收时的续驶里程。

本文提出利用循环工况中驱动电机回收能量转化为驱动车辆的能量Wregen_drv与驱动过程中的净能量Wnon_regen_drv-Wregen_drv之比来表示续驶里程增加率δ E, 因而此种制动能量回收评价指标需要获取的参数与途径参见表2, 需要整车CAN协议的信号。

| 表2 续驶里程增加率需求参数与途径 Table 2 Demand parameters and approaches of driving range increase rate |

δ E的计算公式为:

δ E=

针对本文提出的续驶里程增加率δ E, 利用能量之比代替续驶里程之比, 具体的证明过程如下, 式(11)是对续驶里程增加率计算公式式(10)的改动:

δ E=

式中:在设定循环工况下, Eregen_off为不开制动能量回收功能时所消耗的能量; Eregen_on为开制动能量回收功能时所消耗的净能量。

车辆在相同循环工况下工作时, 在比较长的行驶里程内, 可认为整车能耗与行驶里程成比例关系[12]。假定有如下两种情况:

情况1 在固定整车净能耗为E0的条件下, 开启制动能量回收时的续驶里程为Sregen_on, 关闭制动能量回收时的续驶里程为Sregen_off。

情况2 在固定整车续驶里程为S0的条件下, 开启制动能量回收时的整车能耗为Eregen_on, 关闭制动能量回收时的整车能耗为Eregen_off。

得到:

则有:

δ S=δ E(14)

可以看出, 仅通过一次制动试验, 利用本文的评价方法, 便可以测量出整车的续驶里程增加率, 提高了整车试验效率。

图2为实车制动管路连接原理图, 其中实车采用纯电动汽车, 其液压制动管路采用II型布置方案, 采用国内某生产商自主开发的液压调节单元ESC连接至轮缸, 实验室自主研发的踏板行程模拟器安放在前轴主缸出口与液压调节单元ESC入口之间, 用于实现前轴解耦和踏板感觉模拟, 具体实车管路连接实物如图5所示。控制单元采用MicroAutoBox, 驱动单元采用Rapid Prototype, MicroAutoBox上的ADC通道用于采集轮缸压力, CAN通道用于采集整车的CAN信号。

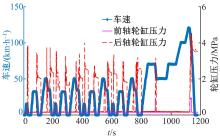

实车在转鼓上进行NEDC循环工况试验, 取其中一个NEDC循环工况的试验结果进行分析。

由于NEDC循环工况下, 整车在制动过程中, 制动强度比较小, 因而从图6和图7中可以看出, 针对于前轴制动力, 电机制动力覆盖了大部分工况, 由于受电机的外特性影响, 前轴液压制动力只有在车速较高时有部分参与, 在车速较低时前轴液压制动力参与较少。

将本文提出的基于轮缸压力计算的制动能量回收率结果与常用的制动能量回收率结果(利用电流电压计算)进行对比[4], 并将本文提出的基于轮缸压力计算的续驶里程增加率与通过开闭制动能量回收功能得到的续驶里程增加率结果进行对比, 试验结果如表3所示。

| 表3 试验结果对比 Table 3 Comparison of test results |

通过试验数据分析可知, 本文提出的基于轮缸压力的制动能量回收评价方法与现有常用评价方法相比, 相对误差率都可控制在6%以内。其中由于制动能量回收率η reg相对于续驶里程增加率δ S, 无需对动力系统的驱动电机、动力电池相关参数取平均值估算, 因而相对误差率较小。

本文提出的方法可适用于ABS/ESP未触发时整车的制动能量回收评价, 当车辆触发ABS/ESP时, 为保证制动的安全性, 车辆的再生制动系统将协调退出, 将不对制动能量回收系统进行评价。

(1) 提出制动能量回收评价方法的计算受信息采集结果的影响, 引入轮缸压力信号, 分析了整车系统方案和制动力分配算法的影响, 考虑整车CAN协议开放程度, 理论推导出基于轮缸压力的制动能量回收评价方法。

(2) 实车试验结果针对基于轮缸压力的制动能量回收评价方法进行验证, 结果表明可满足试验结果的精度, 可行性高。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|