作者简介:李静(1974-),男,教授,博士生导师. 研究方向:汽车底盘系统整车性能匹配及电控系统.E-mail:liye1129@163.com

考虑活塞圆弧过渡,采用曲面积分按活塞设计形状分阶段推导空气弹簧动特性精确模型,分析了活塞主要设计参数对空气弹簧动特性的影响规律,并进行了试验设计(DOE)灵敏度分析和参数优化。结果表明,该建模方法能较准确地预测空气弹簧动特性,为汽车用空气弹簧刚度设计匹配提供了一种较为经济实用的预估方法;基于空气弹簧活塞结构参数优化可以使空气弹簧在正常工作压力、推荐工作高度范围内工作的同时兼顾车辆自身的舒适性和空气弹簧的综合使用性能,具有一定的经济价值。

The precise design of the dynamic stiffness of air spring is one of the key issues to accurately match the dynamic stiffness of the vehicle in the predevelopment stage. Considering the transition of the piston circular area, a method is proposed to get the accurate dynamic characteristics model of the air spring, which is based on the design of the piston shape in different stages according to the surface integral. The influence of the main design parameters on the dynamic characteristics of the air spring is studied. The experimental design sensitivity analysis and parameter optimization are carried out. Results show that the model can accurately predict the dynamic characteristics of the air spring and provide an economical and practical prediction method of the stiffness design of the air spring used in automobiles. When the air spring is in normal working pressure and recommended working height range, the optimization of structural parameters of the air spring piston can simultaneously take into account the comfort of vehicle itself and the comprehensive performance of the air spring and has certain economic value.

现有的空气弹簧模型主要有简单模型、Nishimura、VAMPIRE、SIMPACK、GENSYS等5种模型[1], 适用于汽车产品预开发阶段的仿真匹配, 需要试验数据做大量的参数辨识, 国内外学者基于以上几种模型对空气弹簧的动力学行为及影响因素进行了大量研究[2, 3, 4], 取得了丰硕的研究成果。大多数学者在对空气弹簧的特性研究中关于有限元分析[5, 6, 7]的方法较多, 能较为准确地分析空气弹簧气囊的受力, 但此类方法需要建立复杂的有限元模型, 且分析过程耗时较长; 也有采用拟合试验数据[8, 9, 10]的方法, 在整车动力学仿真匹配时可以通过插值计算得到空气弹簧悬架刚度, 此类方法适合验证空气弹簧建模分析方法的准确性, 但不能预测空气弹簧动特性; 现有的基于结构的理论分析[11, 12, 13]方法中, 大多数学者或多或少地忽略了空气弹簧的活塞结构, 而实际上空气弹簧活塞形状对空气弹簧动刚度影响很大, 其由锥面、柱面和弧面中的一种或多种组合而成, 因此有必要基于活塞实际形状对空气弹簧进行特性分析。

在目前公开发表的论文中, 大多数学者主要以汽车平顺性为目标对空气悬架的刚度、阻尼进行优化匹配[14, 15, 16, 17], 通过电控系统控制空气弹簧的内压, 从而调节空气弹簧的刚度, 很少有人进一步地对空气弹簧结构设计参数进行优化。仅仅从控制的角度出发通过调节空气弹簧的内压达到改变空气弹簧的刚度不能很好地考虑空气弹簧的损伤及寿命问题, 在对空气弹簧进行设计匹配时, 应该考虑空气弹簧的安装高度、在汽车上的布置位置、工作压力范围、轴行程等方面的问题, 因此, 需要对空气弹簧的结构设计参数进行合理的优化, 以使空气弹簧在正常工作压力、推荐工作高度范围内工作时减少损伤, 延长使用寿命。

本文考虑活塞圆弧过渡, 将空气弹簧活塞简化为锥面、柱面和弧面的接合, 采用曲面积分方法推导了3种曲面上空气弹簧动特性的精确计算公式, 并通过试验验证了该模型的准确性。基于该模型对活塞结构参数进行了试验设计(DOE)灵敏度分析, 考虑空气弹簧动刚度设计和匹配, 建立了多目标优化模型, 采用统一目标函数法对空气弹簧活塞设计参数进行优化。在装有空气弹簧悬架的汽车产品预开发阶段准确地匹配空气弹簧的动刚度, 将大大缩短产品开发后期的试验匹配和调试的周期。

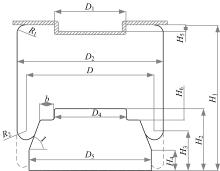

基于前进牌橡胶空气弹簧662 N[18], 考虑活塞弧面的膜式空气弹簧的计算模型如图1所示。图中:D1为气囊上止口直径; D2为气囊内径; D为卷耳中心直径; D4为气囊下止口直径; D5为活塞柱面直径; H1为气囊有效高度; H2为活塞高度; H3为卷耳中心高度; H4为活塞底座圆台高度; H5为气囊上止口高度; H6为气囊下止口高度; R1为气囊圆角; R2为卷耳半径; ∠1为活塞锥面倾斜角。假设空气弹簧气囊外径和气囊内径线长度保持不变。

为便于计算, 引入活塞肩台宽度b(随着∠1而变化)和中间变量h两个变量:

b=

h=

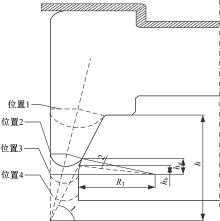

如图2所示, ∠2为空气弹簧活塞圆弧曲面对应的圆心角一半; ha为活塞圆弧曲面总高; hb为活塞圆弧曲面中心高; R3为活塞弧面半径。

∠2=

hb=R3sin∠2(4)

ha=R3sin2∠2(5)

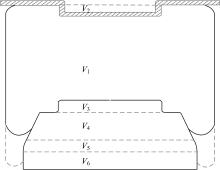

分阶段推导变截面膜式空气弹簧的相关特性公式, 图3为活塞曲面各阶段的端点位置。图中:V1为空气弹簧对外表现的总体积; V2为上止口体积; V3为下止口体积; V4为活塞锥面圆台体积; V5为活塞弧面圆台体积; V6为活塞柱面圆台体积。

位置1:卷耳与活塞锥面相切的最高点h1。

h1=

位置2:卷耳与活塞锥面相切的最低点h2。

h2=

位置3:卷耳与活塞弧面相切的最低点h3。

h3=H4-hb (8)

位置4:卷耳与活塞圆柱面相切的最低点h4。

h4=

通过以上4个位置可将活塞曲面划分为:h4< H3< h3、h3< H3< h2和h2< H3< h1三个部分。

活塞作用高度H3与空气弹簧高度H1的关系为:

H1=

式中:L0 为气囊初始经线长度; 中间变量∠B=cos-1

卷耳半径在活塞曲面的变形为:

R2=

空气弹簧的有效工作面积为:

A=π

空气弹簧的有效面积变化率与位移的关系为:

将式(11)代入式(12)(13)即可得到空气弹簧有效面积、有效面积变化率与高度H3的关系式。

如图3所示, 空气弹簧的工作体积为:

V=V1-V2-V3-V4-V5-V6+Vf(14)

式中:Vf为附加气室体积。

V1=π

V2=π

V3=π

V4=

式中:圆台的高hm=H2-H6-H4-ha+hb; 圆台底面半径Rm=

V5通过其底面圆面积积分得到, 其中V5底面圆半径为:

V5=

将式(19)代入式(20)得到体积V5。

V6=π

将式(15)~(21)代入式(14)中, 即得其空气弹簧的有效体积。上述分析中, 认为空气弹簧卷耳变形发生在活塞柱面上, 即h4< H3< h3。当空气弹簧的卷耳变形发生在圆弧面上时, 即h2< H3< h1阶段时:

V5=0(22)

V6=0(23)

当空气弹簧的卷耳变形发生在圆弧面上时, 即h3< H3< h2阶段时:

V5=

V6=0 (25)

空气弹簧的体积变化率为:

=

将式(14)代入式(26)得:

空气弹簧的刚度为:

K=Pr-nA

式中:Pr0为空气弹簧内部初始相对气压; Pr0+Pa为空气弹簧内部初始绝对气压; 为有效面积变化率; 为有效体积变化率; n为多变指数, 等温过程取1, 绝热过程取1.4, 本文计算空气弹簧的动态特性取值为1.33[11]。

空气弹簧内部实时气压Pm为:

Pm=(Pr0+Pa)

式中:Pm为空气弹簧内部初始相对气压; (

空气弹簧的实时负荷为:

M=

以贵州前进牌橡胶空气弹簧662 N[23]为例对第1节所推导的空气弹簧特性计算公式进行仿真对比, 662 N空气弹簧参数如表1所示。

| 表1 662N空气弹簧参数 Table 1 Parameters of 662N air spring |

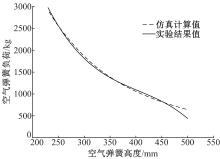

将662N空气弹簧总成调整到建议设计高度, 然后向橡胶空气弹簧总成内充入0.3 MPa空气, 关闭进气阀门, 保证空气弹簧总成在上下运动过程中不泄露, 测量出位移与负荷能力变化的曲线, 即变压曲线。将试验数据用最小二乘法进行三次多项式拟合, 静态负荷试验曲线与仿真曲线对比结果如图4所示。从图中可以看出, 0.3 MPa内压下的空气弹簧静态负荷仿真值与实验值一致性较好, 验证了基于结构的空气弹簧模型计算的准确性。

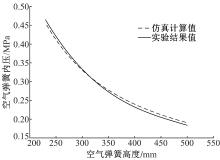

位移-气压试验曲线与仿真曲线对比结果如图5所示, 由图可知, 0.3 MPa内压下的空气弹簧位移与气压的仿真值和实验值一致性较好, 验证了基于结构的空气弹簧模型计算的准确性。

基于以上理论分析与模型的试验验证, 本节以活塞锥角为例, 将活塞锥角设置为80° 和85° , 分析其对空气弹簧有效面积、有效体积、动刚度的影响, 其余因素的影响可通过灵敏度分析来实现。

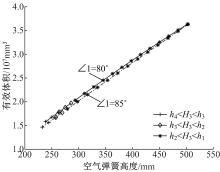

空气弹簧有效面积如图6所示, 活塞锥角对有效面积最小值影响较大, 当∠1=80° 时, 其最小值为6.92× 104 mm2, 当∠1=85° 时, 其最小值为7.48× 104 mm2。活塞锥角增大6.25%, 空气弹簧有效面积最小值增大8.7%。

空气弹簧有效体积如图7所示, 当∠1=80° 时, 空气弹簧有效体积最小值为1.53× 107 mm3。当∠1=85° 时, 空气弹簧有效体积最小值为1.38× 107 mm3。活塞锥角增大6.25%, 空气弹簧有效体积最小值减小9.8%。活塞锥角改变对空气弹簧有效体积的最大值影响较小。

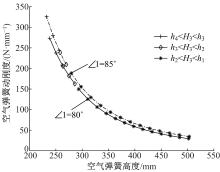

空气弹簧动刚度如图8所示, 当∠1=80° 时, 空气弹簧动刚度为29.38~294.38 N/mm。当∠1=85° 时, 空气弹簧动刚度为34.46~372.4 N/mm。活塞锥角增大6.25%, 空气弹簧动刚度最小值增大17.29%, 最大值增大26.5%, 即活塞锥角平均每增加1%, 空气弹簧动刚度最小值增大2.77%, 最大值增大4.24%。

基于第1节公式的推导, 第3节以活塞锥角为例分析其对空气弹簧性能的影响, 但限于篇幅限制及时间成本等因素, 实际工程中不可能将空气弹簧的每一个设计参数都如第3节分析。为了快速准确地分析空气弹簧各个设计参数对其动刚度的影响, 故引入灵敏度分析。同时, 为了进一步获得空气弹簧的最优设计刚度, 需对空气弹簧活塞设计参数进行优化。

本文对活塞形状参数进行灵敏度分析, 选取空气弹簧安装高度(320± 10)mm行程范围内的线性刚度为目标, 以空气弹簧活塞形状的设计参数作为设计变量, 各参数取值范围如表2所示。

| 表2 设计变量及其变动范围 Table 2 Variation range of design variables |

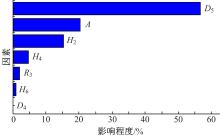

采用正交试验方法对其进行灵敏度分析计算, 分析结果如图9所示。由图可知, 活塞柱面直径对空气弹簧刚度影响最大, 对目标值的影响程度的大小依次为:活塞柱面直径> 活塞锥面倾角> 活塞高度> 活塞底座圆台高度> 活塞弧面半径> 气囊下止口高度> 活塞下止口直径。

理想的空气弹簧的载荷-位移曲线形状呈反“ S” 形, 通过适当选择空气弹簧的结构设计参数, 可以使空气弹簧在正常工作压力、推荐工作高度范围内工作时刚度较小且变化小, 而在拉伸或压缩的边缘区段刚度逐渐增加, 其优点有包括:①空气弹簧在正常工作范围内拉压变形柔和, 振动频率较低, 提高汽车行驶平顺性; ②当因振动加剧产生较大的压缩或拉伸时, 空气弹簧刚度迅速增加, 从而减小振幅; ③能够保持在推荐的安装高度附近工作。

本文基于文献[17, 18], 在以提高汽车平顺性为目标, 对空气弹簧安装高度处的刚度优化匹配结果已知为前提, 基于前文推导的空气弹簧刚度模型, 进一步对活塞形状设计参数进行优化, 力求使空气弹簧在正常工作压力、安装高度(320± 10)mm在行程范围内工作时刚度保持为汽车平顺性最优刚度值, 设该优化目标为f1(x)。选取满足空气悬架动挠度的空气弹簧拉伸极限位置和压缩极限位置的刚度达到最大为另外两个优化目标函数f2(x)、f3(x), 多目标优化模型为:

式中:D为可行域;

文献[19]通过线性加权将多目标优化转化为单目标优化问题, 通过设定各个目标函数的不同权重, 得到一组解来逼近Pareto最优解集。此线性加权的归一化方法在处理3个及以上的多个优化目标时, 权重系数受优化者主观影响很大, 权重系数在目标空间中的等值面关系不直观, 且较难获得理想的最优解集。本文采用非归一化(Non-scalar)方法直接处理多个目标的优化问题, 克服了归一化方法必须将多个目标转化为单一目标的缺点, 优化过程中, 使所有解集的前沿最大限度地与Pareto前沿均匀接近。

如图9所示, 虽然通过灵敏度分析活塞柱面直径D5对空气弹簧的动刚度影响最大, 但考虑到所匹配的空气悬架在汽车上的安装空间限制和底座安装尺寸确定的前提下, 参数优化时不考虑活塞横向设计尺寸。本文以活塞锥面倾角A、活塞高度H2、活塞弧面半径R3、活塞底座高度H4为设计变量:

x=[A H2R3H4]T(32)

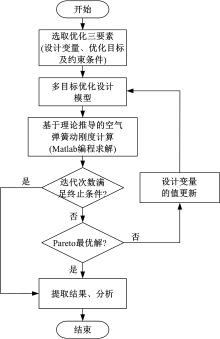

变量因子约束范围参考灵敏度分析中的变动范围, 由于梯度优化算法(Gradient optimization)能很好地解决非线性、连续问题, 故本文采用此优化方法对空气弹簧刚度进行最优设计分析, 图10为基于空气弹簧动刚度计算的活塞形状设计参数优化基本步骤。

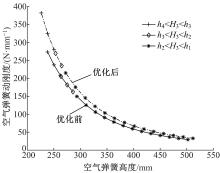

优化前、后空气弹簧的刚度特性曲线对比如图11所示, 优化结果如表3所示。

| 图11 优化前、后的空气弹簧动刚度对比Fig.11 Comparison of dynamic stiffness of air spring before and after optimization |

| 表3 空气弹簧刚度优化结果 Table 3 Optimization results of air spring stiffness |

从优化结果可以看出, 在空气弹簧安装高度附近优化前、后基本保持一致, 满足刚度匹配要求; 在超过空气弹簧安装高度的拉伸过程中刚度优化前、后变化较小, 相比优化前最大拉伸位置处的刚度值, 优化后增大了1.2%; 在超过空气弹簧安装高度的压缩过程中刚度优化前、后变化较大, 相比优化前最大压缩位置处的刚度值, 优化后增大了38.7%。当因振动加剧空气弹簧产生较大的变形时, 空气弹簧刚度将迅速增大, 优化后的空气弹簧振幅更小, 有利于减小空气弹簧损伤, 延长使用寿命。通过修改空气弹簧结构设计参数可以快速分析和匹配空气弹簧刚度, 指导空气弹簧的设计。

(1) 考虑空气弹簧活塞设计形状, 将活塞曲面划分为锥面、柱面和弧面并分区域推导的空气弹簧动特性模型具有较高的精度, 能够便捷地用于空气弹簧动刚度设计和匹配。

(2) 基于活塞设计形状的空气弹簧动特性模型具有较高的实用价值, 模型中所需的结构参数可方便地获取, 且根据结构设计参数能快速预测空气弹簧动刚度是否符合设计要求。

(3)考虑汽车用空气弹簧动刚度匹配对空气弹簧改进设计时, 应在要求的空气弹簧安装空间范围内, 将空气弹簧的活塞锥面倾角、活塞高度、活塞弧面半径和活塞底座高度作为主要参考因素。

(4)从活塞结构优化的角度考虑空气弹簧动刚度设计和匹配, 可以使空气弹簧在正常工作压力、推荐工作高度范围内工作, 减少损伤, 延长使用寿命, 具有一定的经济价值。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|