作者简介:张天时(1985-),男,博士研究生.研究方向:电动汽车热管理.E-mail:zhangtianshi@jlu.edu.cn

为保障电动汽车电池组较佳的工作温度,提出一种热泵辅助液体循环电池冷却系统,并利用理论和实验表征方法基于MATLAB平台建立各构件模型。计算结果表明,该冷却系统能够满足电池高温高负荷冷却需求,其中热泵辅助冷却作用明显。同时,通过一维计算初步分析表明,电池散热器前置于冷凝器的布置形式相比后置形式具备更好的电池冷却换热效果。此外,在行驶工况下,电池冷却过程中水泵液流量的作用相比风扇更加敏感,在高温高负荷工况下应以水泵调节为主。

To ensure better operation temperature of the battery pack for electric vehicle, a battery cooling system with heat pump was proposed, and the model and the system were built on MATLAB using theoretical and experimental description method. The numerical simulation results show that the proposed system can effectively meet the battery cooling requirement at high temperature and high working load, and the heat pump has obvious auxiliary cooling effect. If the battery radiator is placed in front of the condenser the cooling effect is better than that the battery radiator is placed behind the condenser. In addition, the impact of the liquid flow rate is more obvious than the rotational speed of the fan in the dynamic cooling process. Therefore, the pump should serve as the main regulation factor in the battery cooling process, especially under high temperature and high load conditions.

动力电池作为电动汽车的核心部件, 呈现出高功率、大容量发展趋势, 复杂的汽车行驶工况和高温环境导致电池组热量聚集及迅速温升, 影响电池电化学反应性能和循环寿命, 甚至影响热安全。因此, 动力电池的高效冷却已成为保障电池性能的关键技术并获得了重点关注[1, 2, 3, 4, 5]。

对比传统空气冷却形式, 国内外学者[6, 7, 8, 9, 10]认为液体介质换热能力更强, 传热速率更快、便于冷暖双向热控, 同时, 液流较强的可控性有利于电池、电机和电控单元等动力系统热控联动, 以及与热泵、空调等系统热力耦合, 更加有易于能量互补再利用及整车集成热管理。目前, 针对电池液体冷却结构的研究已取得一些进展。2011年, 纽约布法罗大学学者将18650圆柱形锂电池封装在三角形铝金属腔体内, 并将其浸入水中进行放电过程冷却, 实验是早期简易的电池液体冷却尝试[11]。韩国全南大学研究者为提升流道内液流均匀性设计了环状蛇形液流腔电池换热结构, 并进行了仿真分析[12]。北京交大学者针对方型锂离子电池设计了三维板腔叠层液体换热结构, 并利用CFD计算分析了不同液流量下电池冷却过程, 重点关注换热结构对于电池工作温度以及温均性保障[8]。加拿大女王大学学者针对方型锂离子电池设计了一种金属液体冷却板结构, 其内部采用蛇形流道。并采用CFD仿真分析了换热结构阻力特性、传热特性以及电池表面温度一致性[13]。

上述研究主要关注液体冷却结构的设计及其传热强化, 并没有针对电池冷却系统进行工况影响和调控特性研究。为此, 本文构建了具有热泵辅助的液体循环电池冷却系统, 实现电池组散热器、热泵复合冷却工作方式, 为分析冷却系统性能, 利用理论表征和实验表征方法在MATLAB平台下建立系统模型及模块, 计算分析了电池冷却过程不同车速、坡度工况的影响和热泵辅助冷却作用, 以及水泵和风扇调控及敏感性等, 该研究可以指导电池冷却最优工况的选择、系统低能耗调控策略的确定等。

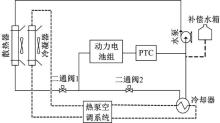

冷却系统的主要功能是保障电池最佳工作温度使其安全可靠运行, 因此需要满足电动汽车高温环境、大负荷、高速行驶等严苛工况下的高效冷却。为实现以上目标, 本文设计了一种具有热泵辅助冷却的液体循环电池冷却系统, 如图1所示。

电池冷却系统主要由电池组、电池风冷散热器、风扇、电池冷却器、热泵空调、水泵和补偿水箱等组成。常温环境及中低负荷工况下, 利用风冷散热器对电池组进行独立冷却; 在高温环境及大负荷工况下, 利用风冷散热器和电池冷却器对电池组进行复合冷却, 保障电池组工作温度和效能。

建立电池冷却系统后, 根据系统流程构件的组成, 分别建立它们的数学模型, 在每个构件的模型中主要包括传热模型和流阻模型。在模型建立中, 采用两种数学描述形式, 即实验表征和理论表征, 通过性能模型进行各部件的系统流程关联。实验表征是以相关构件性能实验数据或拟合关系为基础建立的实物构件性能模型; 理论表征是依据构件特征的理论准则关系等为基础建立的性能模型。

1.2.1 电池产热模型

汽车在匀速行驶时, 电池组工作输出一定放电倍率的电流使电池在单位时间内会产生一定的热量, 并引起电池体温度升高。假设电池生热在电池体内均匀分布, 采用Bernardi模型建立电池产热速率与工作电流之间数学关系, 即:

q=

式中:i为电池充放电电流, 其充电为正, 放电为负; U 和U0分别为电池电压和电池开路电压; T为温度;

q=

式中:Vb为电池体积; 当电池工作温度在20~40 ℃时, 电池内阻R0变化不大, 可以当作常数, 针对高温和低温时, 可以通过实验测得内阻与温度变化关系并代入计算; T

计算中电池原型为方片型锂动力电池, 单体电池尺寸为200 mm × 160 mm × 7.8 mm, 正极材料为磷酸铁锂, 额定电压为3.2 V, 容量为10 A∙ h。此外, 动力电池密度为1653 kg/m3, 比热为1350 J· kg-1· K-1, 导热系数为0.6 W· m-1· K-1。

1.2.2 动态行驶关联

电动汽车行驶状态的变化直接影响电池组功率输出及产热量变化, 为模拟电池包动态热行为需要建立汽车行驶状态与电池产热间的关联。由汽车功率平衡方程可知, 运动阻力所消耗的功率包括滚动阻力功率Pf、空气阻力功率PW、坡度阻力功率Pi及加速阻力功率Pj, 各自表达式分别为[17]:

Pf=

PW=

Pi=

Pj=

则动力电池输出的有效功率为:

Pe=UI=

式中:Pe为电池功率; U为电池组端电压; I为电流; η total为系统总效率; m为整车质量; f为滚动阻力系数; μ a为车速; CD为风阻系数; A为迎风面积。

η total=η m· η e(8)

式中:η m为机械系统效率; η e为电气系统效率。

将已知整车参数代入式(7)可计算出此工况下电池输出电流I。再将I代入式(2)中可计算该工况下电池生热速率。

1.2.3 电池液流换热结构模型

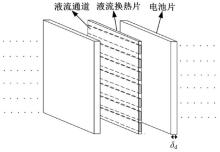

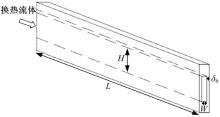

电池包通常由电池组及其换热结构两部分组成。为实现电池组一维计算模型, 首先建立电池组及其换热结构物理模型。这里将电池组液流换热结构设计为内部具有均匀流道的液流换热片结构, 电池单体为矩形薄片电池, 它与液流换热片叠层成组形式如图2所示。换热片流道结构如图3所示, 其中, δ d为单片电池厚度, m; L为流道长度, m; δ b为流道壁厚, m; H为流道高度, m; W为流道宽度, m。

理想情况下将电池组内单元传热行为等效为二分之一厚度液流换热片与二分之一厚度电池片之间的换热, 根据上述结构和设想建立电池与液流换热片传热关系:

Q=Ml· cl· (Tlo-Tli)=Mb· cd· (To-Tp)/t+q=kA·

式中:M1为冷却液质量流量, kg/s; cl为冷却液比热, kJ/(kg· K); Tlo为出口冷却液温度, ℃; Tli为入口冷却液温度, ℃; Mb为电池质量, kg; cd为电池综合比热, kJ/(kg· K); To为电池初始温度, ℃; Tp为电池平衡温度, ℃; q为电池产热功率, kW; k为传热系数, W/(m2· K); A为传热面积, m2。

此外:

kA=

式中:λ b为换热结构导热系数, W/(m· K); Alb为流体侧换热面积, m2; λ d为电池材料导热系数, W/(m· K); hl为流体侧对流换热系数, W/(m2· K)。

hl=

式中:Nu为流体侧努谢尔数; λ l为流体导热系数, W/(m· K); lb为流道当量直径, m; 流体侧努谢尔数采用Petukhov公式计算如下[18]:

Nu=

式中:Re为管内流体雷诺数; Pr为管内流体普朗特数; fi为管内摩擦因数。

管内摩擦因数fi由Filonenko公式计算如下[19]:

fi=[1.58lnRe-3.28]-2(13)

管内流体雷诺数计算如下:

Re=

式中:ub为冷却液平均流速, m/s; υ b为流体运动黏度, m2/s。

冷却液侧流道内壁换热面积计算如下:

Ab=S· L· nT(15)

式中:S为单流道截面周长, m; nT为流道数量。

流道当量直径计算如下:

lb=

式中:A'b为单流道截面积, m2; Sb为单流道湿周长, m。

流动阻力计算如下:

Δ Pl=

式中:ρ 为介质密度, kg/m3; ξ 为局部阻力系数。

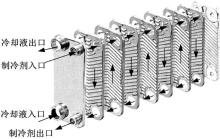

1.2.4 冷却器模型

电池冷却器的物理模型采用板式换热器结构, 如图4所示。

冷却器的作用是利用制冷剂来冷却电池热管理系统的液流介质, 辅助电池快速冷却。该液物理模型采用板式换热器结构, 两侧换热流体分别为冷却液和制冷剂。其中, 制冷剂侧的换热过程可以近似分为两段, 一段是两相蒸发换热过程, 另一段是过热单相换热过程。因此, 冷却液侧和制冷剂单相换热过程努谢尔数的计算仍可采用公式(12), 单相流动阻力的计算仍采用式(17)。制冷剂两相蒸发换热过程努谢尔数的计算采用Hsieh-Lin传热模型[20], 该模型是以R410a为制冷工质的实验换热模型, 其中:

Nu=0.2092Re0.78Pr1/3

Bo=

式中:Bo为沸腾数; μ 为流体动力黏度, N· s/m2; μ w为近壁面流体运动黏度, N· s/m2; G为液态制冷剂质量流量, kg/m2· s; ifg为汽化潜热, J/kg。

制冷剂两相流动过程阻力计算采用Hsieh-Lin[21]阻力模型描述如下:

Δ P=a1

式中:a1=85299.1; a2=-0.7133; a3=0.17024; Reeq为两相流体平均雷诺数; L为入口中心到出口中心长度, m; Dh为水力直径。

1.2.5 电池散热器模型

散热器是电池组与外界实现热量交换的关键构件, 其模型准确性直接影响电池冷却过程的计算分析结果。

本文以管带式散热器物理结构为原型建立传热与流动数学关系, 相关计算方法与电池换热结构模型相似, 并将仿真计算结果与实验结果进行对比分析, 以验证本文所使用模型以及分析方法的正确性。

对比结果如表1、表2和表3所示, 可以看出不同液流量和风流量下散热器传热与阻力特性仿真与实验结果误差在5%之内, 吻合度较好。

| 表1 不同液流量和风流量下散热器换热量对比 Table 1 Heat exchange amount of radiator under different fluid flow and wind flow |

| 表2 不同液流量和风流量下散热器风侧阻力对比 Table 2 Wind resistance of radiator under different fluid flow and wind flow |

| 表3 不同液流量和风流量下散热器液侧阻力对比 Table 3 Fluid resistance of radiator under different fluid flow and wind flow |

1.2.6 冷凝器模型

冷凝器内部制冷剂主要为两相换热, 其对流换热系数远远大于空气侧对流换热系数, 从而忽略制冷剂侧热阻与导热热阻, 并假设制冷剂在冷凝器内完全为冷凝状态, 进、出口压力的平均值作为饱和压力, 冷凝器内制冷剂与壁温相等, 因此冷凝器的换热性能用其空气侧换热能力可表示为:

Nu=C× ReN×

分析可知, 空调工况范围内, 空气黏度和普朗特数变化不大, 同时, 同一款冷凝器特征尺寸和迎风面积已固定, 因此, 冷凝器空气侧换热能力可以表示如下:

α A=C'× (22)

式中:A为空气侧换热表面积, m2; α 为空气侧换热系数, W/(m2· ℃); Va为风速, m/s。

不同风速下冷凝器换热性能可表征为:

α A=

式中:TC为冷凝器进出口的平均压力所对应的冷凝温度; Ta1为冷凝器入口风温; Ta2为冷凝器出口风温。

不同的冷凝器C值和N值不同, 通过对应的冷凝器实验数据可以获得, 并代入上述公式中做进一步处理可得冷凝器空气侧换热性能, 如表4所示。

| 表4 冷凝器实验数据 Table 4 Experimental data of condenser |

C与N需要使用最小二乘法进一步确定, 可以求出A款车的冷凝器空气侧的换热能力为:α A=3.1804×

在电池冷却系统主要构件一维模型建立后, 需要针对所设计的热管理方案进行模型间关联耦合及闭合计算, 电池冷却系统计算流程如图5所示。

此外, 计算过程可针对电池组分别进行散热器独立冷却、热泵复合冷却和PTC冷启动预热。计算判别主要依据电池温度、环境温度、行驶工况等。

电池冷却仿真系统建立后需要通过实验来验证模型可靠性, 首先依据电池包仿真模型制备实验用电池包, 动力电池包主要由电池片、液流换热片、端板、进出口水管等组成, 实验电池包如图6所示。同时, 针对电池工作需求实验中采用与其匹配的电子负载进行放电, 如图7所示。

电池依然选用片状锂离子电池, 液流换热片采用内部管束流道形式。所制备的实验电池包由20片磷酸铁锂电池构成, 单体电池如图8所示, 其额定电压为3.2 V, 额定容量为10 A∙ h。实验系统其他构件结构与类型也保持与计算模型一致。

按照前述电池热管理系统搭建实验系统台架, 主要包括电池包、散热器、热泵空调、膨胀水箱、循环液泵、过滤器等组成, 如图9所示。测试系统主要包括美国NI信号采集器、涡轮流量计、热电偶等。测量参数主要包括电池包内特征点温度、进出口液流温度、散热器进出口液流温度、电池包进口循环液流量等。循环液为体积分数为50%的乙二醇水溶液。实验过程中, 针对电池包和系统管路采用聚氨酯泡沫材料进行保温以降低外界环境影响。

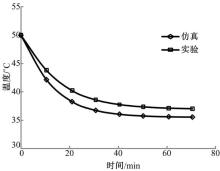

实验过程与仿真计算采用相同工况, 环境温度为30 ℃, 电池包初始温度为50 ℃, 电池采取1 C放电, 水泵流量为15 L/min, 风扇转速设为1800 r/min, 针对电池包进行高温环境冷却, 实验与计算过程中电池平均温度变化如图10所示, 可以看出计算值与实验值误差在5%以内, 吻合度较好。

| 图10 电池组冷却过程平均温度变化仿真与实验对比Fig.10 Temperature variations of battery pack comparing with simulation and experiment in cooling process |

针对仿真与实验结果的相对误差原因分析可知, 文中所使用的描述管内强迫对流传热和阻力特性的经典关联式, 如彼德柯夫(Petukhov)公式也是研究者通过系列典型工况实验研究最终拟合总结出来的, 然而实验并不能涵盖所有工况(温度、流量), 因此, 利用其建立模型用于本文相同结构传热计算和预测分析时, 与本文采用的工况实验结果会有相对误差, 同时各模型误差的累积会造成仿真与实验系统误差进一步增加。此外, 实验系统内温度、流量、压力等传感器和二次仪表长期使用后也存在误差和漂移, 最终使得本文实验和计算结果存在一定的相对误差。

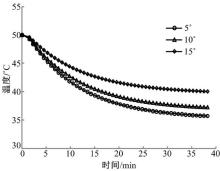

图11为不同行驶坡度下电池组冷却过程温度变化情况, 可以看出, 在高温环境和较高坡度双重影响下, 电池组冷却平衡温度已超过国内外研究者们[1, 2, 22, 23]目前认为的最佳工作温度上限, 散热器独立冷却已无法满足电池热控保障需求, 因此需要引入热泵进行辅助冷却。

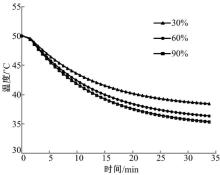

图12为采用不同热泵辅助冷却流量比进行电池冷却温度的变化。当热泵辅助冷却流量比为30%时, 对比无热泵辅助冷却即0%时电池组冷却速率得到提升, 冷却平衡温度也明显下降并满足最佳工作温度范围, 热泵辅助冷却效果明显。此外, 随着分流到电池冷却器工作介质流量的增大, 即辅助冷却流量比的增加, 电池组的冷却速率快速上升, 冷却平衡温度逐渐下降, 当流量比达到90%时, 冷却速率接近最大, 平衡温度接近最低值, 约为35 ℃。理论分析可知, 分流到电池冷却器的工作介质为单相流体, 该换热关联式仍采用Petukhov公式(12), 可以看出, 单相流体侧表征换热能力的努谢尔数Nu受管内流体雷诺数Re影响, 而雷诺数Re与流体流速成正比, 随着流体流速的增加, 换热能力增大, 可见理论分析与计算结果趋势一致。

| 图12 不同热泵冷却流量比下电池组冷却过程温度变化Fig.12 Temperature variations of battery pack with different coolant flow rate in heat pump cooling process |

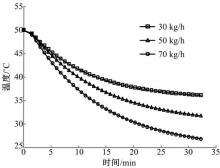

为进一步强化热泵辅助电池冷却效果, 针对流经电池冷却器的制冷剂流量变化对电池冷却影响作用进行分析。选择制冷剂流量分别为30、50和70 kg/h, 环境温度为30 ℃, 电池包初始温度为50 ℃, 工作介质冷却流量比为30%, 在低速高负荷行驶工况下进行计算, 结果如图13所示。由不同制冷剂流量电池冷却过程温变曲线可以看出, 随着分流至热泵电池冷却器制冷剂流量的增加, 电池组冷却速度逐渐上升, 冷却平衡温度逐渐下降, 最终达到最低值, 约为27 ℃。

理论分析同样可知, 制冷剂侧两相蒸发过程表征换热能力的努谢尔数Nu采用Hsieh-Lin传热模型(18), 可以看出表征两相流体侧换热能力的努谢尔数Nu受管内流体雷诺数Re影响, 而雷诺数Re与流体流速成正比, 随着流体流速增加, 换热能力增大, 可见理论分析与计算结果趋势一致。同时, 可以看出对比工作介质流量的影响, 制冷剂流量的变化对于电池冷却效果的作用更加显著。

| 图13 不同制冷剂流量下电池冷却过程温度变化Fig.13 Temperature variations of battery pack with different flow rates of refrigerating fluid |

压缩机耗功表征为:

Wcom=C·

式中:PS为压缩机吸气压力, MPa; Pd为压缩机排气压力, MPa; n为压缩机的缸数; A· s· n为压缩机的排量(Vh), cm3; C为计算功率的修正系数; Ncom为压缩机的转速, r/min。

分析可知, 压缩机的吸气压力、排气压力和排量不变的情况下, 系统内制冷剂流量的增大是由于压缩机转速的增加引起的, 从而使得压缩机耗功和车载电能消耗上升, 甚至乘员舱冷量供给和舒适性也会受到影响。因此, 电池组冷却过程应以风扇转速、水泵转速以及热泵冷却流量比调节为主, 在更加严苛复杂工况下可根据需求适时调控流经电池冷却器的制冷剂流量, 保障电池组最佳工作温度, 快速冷却电池至最佳工作温度范围后, 可以关闭热泵辅助冷却, 减少车载能量消耗。

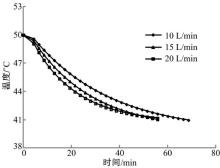

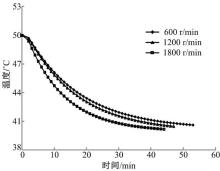

为应对汽车行驶和环境温度工况对电池组热状态的影响, 保障电池最佳工作温度, 针对冷却过程的主控因素水泵和风扇作用进行分析, 计算中车速设为50 km/h, 坡度为15° 。在进行不同液流量下电池冷却过程计算时风扇转速设为1200 r/min, 结果如图14所示, 在其他工况参数不变时, 可以看出, 随着液流量的增加电池组冷却速率逐步上升, 冷却平衡时间逐渐减少, 但最终冷却平衡温度基本一致。

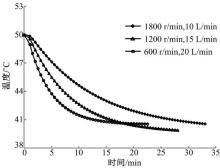

在进行不同风扇转速下电池冷却过程分析时将液流量设为15 L/min, 结果如图15所示。在其他工况参数不变时, 随着风扇转速的增加电池组冷却速率逐步上升, 冷却平衡时间逐渐减少, 最终冷却平衡温度同样基本一致。可以看出, 水泵及风扇的调节只能影响电池的冷却速率, 对于冷却平衡温度基本没有作用。

| 图15 不同风扇转速下电池冷却过程温度变化Fig.15 Temperature variations of battery pack with different rotational speed of fan |

为进一步辨析电池动态冷却过程二者作用的敏感性, 对液流量和风扇转速工况重新组合和分析, 并分别设置为高液流量低风扇转速工况、中液流量中风扇转速工况和低液流量高风扇转速工况。由图16可知, 高流量低风扇转速工况下电池组降温速率最快, 达到冷却平衡所需时间最短; 中流量中转速工况次之; 低流量高转速工况电池组降温速率最慢, 达到冷却平衡所需时间最长。可以看出, 对于电动汽车行驶状态下的电池冷却过程, 主控因素中水泵流量的影响更为显著。

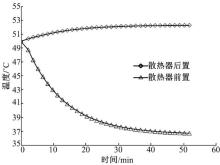

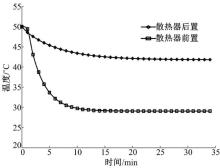

电池散热器的换热效果对于电池冷却至关重要, 作为高温换热器的冷凝器与电池散热器布置上非常紧密, 空气侧串联流通, 而相对位置关系的变化对于电池散热器入口空气温度和散热效果影响明显。相比三维计算, 一维计算虽然不能体现换热器和动力舱内非均匀的流体温度场和流场, 但基于系统模型通过一维集总参数法可以初步分析散热器换热效果并确定宏观合理的相对位置布局方式。传统内燃机汽车发动机散热器和空调冷凝器通常前后串联布置于动力舱内进气格栅正后方, 因此首先按照传统布置形式将电池散热器串联布置于冷凝器之后。此外, 考虑到电池冷却目标温度为20~40 ℃, 明显低于发动机冷却目标温度, 为确保电池冷却效果, 另一方案为将电池散热器布置于冷凝器前方。针对以上两种布置方式进行仿真计算, 设置环境温度为夏季30 ℃, 电池包初始温度为50 ℃, 辅助冷却流量比为30%, 车速为80 km/h, 结果如图17所示。

| 图17 电池散热器回水温度变化Fig.17 Temperature variations of outlet liquid for battery radiator in different arrangement |

由电池冷却过程散热器回水温度变化可以看出, 电池散热器后置与前置形式相比, 前者散热器出口液流温降速率明显低于后者。同时, 前者冷却平衡时出口液流温度只能下降到约42 ℃, 而后者可以降低到约30 ℃。

如图18所示, 由冷却过程电池平均温度变化可以看出, 电池散热器后置时, 冷却系统运行后电池由初始温度50 ℃开始缓慢升温至52 ℃, 电池没有得到有效冷却; 而电池散热器前置时, 电池由初始温度开始快速温降至平衡温度(约36 ℃)电池可以得到有效冷却。因此, 在电动汽车动力舱内电池散热器应布置于冷凝器前方以降低冷凝器对于电池散热器换热效果的影响。

(1)为保障电动汽车电池组较佳的工作温度, 提出一种热泵辅助液体循环电池冷却系统, 并利用理论和实验表征方法基于MATLAB平台建立各构件模型和系统流程。

(2)仿真计算结果表明, 所设计具有热泵辅助的液体循环电池冷却系统满足设计预期, 尤其在高温环境及大负荷工况电池冷却过程中, 热泵具有明显的辅助冷却作用, 能够保障电池组最佳工作温度。

(3)水泵和风扇作为电池冷却过程的主控因素, 在汽车行驶工况下, 冷却过程对于水泵液流量的调控更加敏感, 在高温高负荷工况下应以水泵调节为主。

(4)传统汽车动力舱内散热器后置于冷凝器布局形式无法满足电动汽车电池组冷却需求, 电池散热器前置于冷凝器的布置形式相比后置形式具备更好的冷却换热效果。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|