作者简介:李俊烨(1981-),男,副教授,博士. 研究方向:精密与超精密加工,摩擦与多相流技术. E-mail:ljy@cust.edu.cn

为研究磨粒粒径对磨粒流研抛质量的影响,以共轨管为研究对象,通过计算模拟不同磨粒粒径下磨粒流的状态,分别从流场动压力、速度场、磨粒的运动轨迹、湍流动能进行不同场的离散相分析。从数值分析可知,随着磨粒粒径增大,动压力、速度和湍流动能降低,磨削效果减弱。对经磨粒流研抛前后的共轨管工件进行了表面粗糙度和表面形貌的检测,测得磨粒流研抛前的表面粗糙度为3.401 μm,研抛后的表面粗糙度为1.138 μm,从而确认了磨粒流研抛具有内通道结构的工件的有效性,也证实了数值模拟的正确性,为磨粒流研抛技术的发展提供了理论支持。

In order to study the effect of abrasive grain size on abrasive flow polishing, common rail pipe was selected as the research object. By calculation the state of abrasive grain flow under different grain sizes, the discrete phase analysis of the flow field was carried out from the dynamic pressure, the velocity field, the abrasive grain trajectory and the turbulent kinetic energy. From the numerical analysis shows that, with the increase in the grain size, the dynamic pressure, the velocity and the turbulent kinetic energy are reduced and the grinding effect is weakened. The trajectory of the abrasive grain can be used to predict and theoretically guide the optimal control of the abrasive grinding path and the production process, thus achieving effective and accurate polishing. The surface roughness and the surface topography of the common rail pipe were measured before and after abrasive flow grinding. The surface roughness was 3.401 μm before the grinding and was 1.138 μm after the grinding. This verifies the effectiveness of abrasive flow polishing workpiece with inner channel structure, and confirms the correctness of the numerical analysis. This work may provide theoretical support for the development of abrasive grinding technology.

共轨管是柴油发动机供油系统中的重要部件, 其表面质量会直接影响供油系统的实用性能[1]。实际应用中要求共轨管内表面光滑且无毛刺, 常规加工方法较难达到理想的表面精度, 磨粒流研抛技术的出现, 成功解决了该难题[2, 3, 4]。

磨粒流加工技术, 简称AFM技术, 是一种新兴的加工工艺方法, 它通过将固体颗粒悬浮在液体介质中形成的固液两相磨料在外界压力作用下通过复杂结构零件的内表面, 经过反复的研磨加工, 在固液两相磨粒流中的磨粒对壁面冲击碰撞作用下, 达到对工件表面进行平整、抛光、材料的微量去除等, 实现对其表面的加工, 达到更高的精度要求。磨粒流加工复杂结构内表面所达到的高精度, 是传统加工工艺方法无法超越的, 因此, 在高尖端科技领域, 磨粒流加工技术应用更加广泛。但是, 与传统加工工艺方法不同, 磨粒流加工技术通过流体磨料与工件表面反复接触摩擦实现, 由于磨粒流技术的这个特性, 所以各种复杂刀具就显得微不足道, 而且节省材料, 绿色环保。

磨粒流研抛技术可有效地消除工件内表面的冷作硬化及表面残余应力。在磨粒流研抛过程中, 夹具和工件之间形成磨粒流研抛流道, 黏弹性磨料中的颗粒反复地对工件内表面或边角进行碰撞磨损作用, 从而达到一定光整加工的目的[5, 6, 7, 8, 9]。在磨粒流加工过程中, 磨料的组成成分及形态会决定工件的加工精度, 其中磨粒粒径的选取是其中一个关键因素, 研究磨粒粒径对磨粒流加工的影响具有深远的意义[10, 11, 12, 13, 14]。

本文以共轨管为研究对象。通过计算模拟不同磨粒粒径下磨粒流的状态, 分别从流场动压力、速度场、磨粒的运动轨迹、湍流动能进行不同场的离散相分析, 研究结果可为磨粒流研抛技术的发展提供理论支持。

为了获得较好的计算结果, 本文利用FLUENT进行数值模拟分析, 使用三维双精度求解器, 并选用压力耦合方程的SIMPLE算法对控制方程进行求解计算。空间离散化采用1次精度迎风格式。边界条件选用速度入口条件(velocity-inlet)和自由出口(outflow)条件。壁面边界设置为非滑移边界条件, 假定入口处磨粒流为湍流状态, 湍流模型选择k-ε (2eqn)模型。液体相为航空液压油, 固体相为碳化硅, 设置碳化硅体积分数为0.3, 入口速度设置为40 m/s, 初始加工温度为300 K, 加工时间为5 min。

基于欧拉-拉格朗日方法, 根据共轨管的实际几何参数进行建模并数值分析。为了准确分析磨粒粒径对磨粒流研抛共轨管的内表面质量影响, 根据工件和磨粒粒径的实际情况, 选取磨粒粒径为5、10、15、20 μ m进行磨粒流研抛数值分析, 4种理想颗粒尺寸模型示意图如图1所示。

根据力-位移关系, 可以由位移得到碳化硅颗粒受到的作用力。在这个过程中要用到的位移则可根据牛顿第二定律计算得出[15]。

由牛顿第二定律, 得到碳化硅颗粒i的运动方程为:

式中:

利用中心差分法对式(1)进行数值积分, 得到以两次迭代时间步长的中心点表示的更新速度为:

式中:Δ t为时间步长; N为对应时间t。

对式(2)进行积分, 可得到关于位移的等式:

由此, 得到碳化硅颗粒的新的位移值, 将该新的位移代入力-位移关系计算新的作用力, 如此反复循环, 实现跟踪每个碳化硅颗粒在任意时刻的运动[16, 17]。

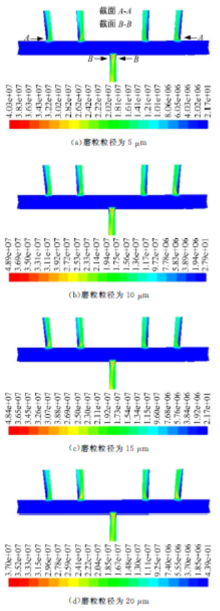

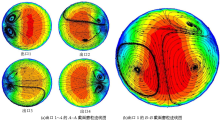

为了更好地探讨不同磨粒粒径对磨粒流研抛质量的影响, 需分析不同磨粒粒径条件下磨粒流的流体行为与力学行为。通过数值模拟得到不同磨粒粒径条件下的动压力云图如图2所示, 为便于研究分析, 将5个小孔靠近主干道处进行截面分析, 分别设定为截面A-A、截面B-B, 如图2(a)所示。

从图2的动压力云图可以看出, 共轨管主干道的磨粒流压力场保持恒定, 此区域容积相对较大, 动压力几乎没有损耗。当磨粒流运动到共轨管的交叉孔处时, 动压力明显增大, 此处的磨粒运动剧烈, 磨料加工效率高, 有利于交叉孔处倒圆角。在磨粒流进入小孔后, 小孔内的动压力有稍许降低, 主要是磨粒在交叉孔处与壁面的碰撞损耗了大量能量, 部分磨粒与共轨管的交叉孔处存在碰撞反弹现象, 而后磨粒进入到小孔内部进一步与壁面发生碰撞反弹, 从而对小孔壁面进行研抛加工。

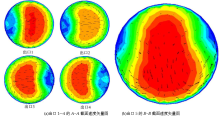

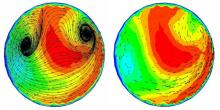

为了更好地分析磨粒对壁面的碰撞磨削机制, 分别对5个出口处的磨粒运动情况进行分析, 获得了如图3和图4所示的A-A截面和B-B截面处的运动轨迹和速度矢量云图。

从图3(a)和图4(b)可以看出, 出口1与出口4的运动轨迹和速度矢量基本相同, 出口2与出口3的运动轨迹和速度矢量也基本相同, 但运动方向相反。为了便于研究磨粒的运动, 本文只对出口1、出口2及出口5进行数值分析。在磨粒的运动轨迹和速度矢量图中, 箭头代表磨粒的运动方向, 从磨粒的运动方向可以得出工件小孔左右壁面动压力不均匀的结论, 磨粒与壁面间有多次的碰撞与反弹行为, 形成以水平面为对称的湍流漩涡, 磨粒在对称两侧受到的挤压力基本相同, 所以对称两侧的内表面研抛效果比较均匀, 经过磨粒与壁面之间的不断碰撞反弹, 对小孔内表面进行研抛加工, 小孔右侧内表面比小孔左侧内表面的加工效果好, 为了提高左侧内表面的加工效果, 可以适当增大入口压力。从图3(a)和图4(b)可以看出, 磨粒在出口5的运动轨迹和速度矢量比较复杂, 这是由于磨粒从入口1与入口2在出口5处进行交汇碰撞, 磨粒与壁面发生剧烈碰撞, 磨粒的运动极不规则, 形成多个湍流涡旋, 所以磨粒进入出口5是随机无序的, 这样出口5的整个内表面受到磨粒碰撞机会基本相同, 因此出口5的小孔内的动压力比较均匀, 整个出口5研抛质量最好。

| 图3 共轨管小孔处截面的磨粒运动轨迹图Fig.3 Particle motion trail figures of cross section of small hole in common rail |

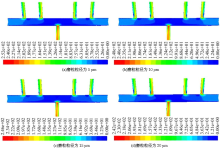

为了更好的分析不同磨粒粒径条件下速度场对磨粒流研抛质量的影响, 选择同样的四组不同粒径的磨粒进行离散相的数值分析, 得到磨粒研抛共轨管的速度场的分布云图, 如图5所示。

从图5可以看出磨粒从入口1和入口2处开始, 直至进入小孔之前, 整个主干道的速度逐渐减小, 这是因为磨料与共轨管工件内表面产生碰撞摩擦, 部分能量转化为切削能, 对工件内表面进行抛光; 而随着磨粒到达5个交叉孔处, 磨粒速度呈现增大的趋势。这是由于随着磨粒逐渐进入小孔内流道, 空间区域截面直径变小, 在磨粒流量不变的情况下, 速率随之增大, 随着速度的增大, 磨粒的磨削能力增强, 在交叉口处及小孔内表面进行去毛刺和倒圆角能力最强, 研抛效率最好。随着磨粒粒径增大, 各数据区域的速率值逐渐变小, 磨粒运动激烈程度逐渐降低, 研抛加工能力逐渐减弱, 粒径较小的磨粒加工效果最好, 磨削能力最强。

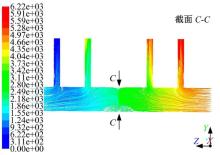

为了更好地分析不同磨粒粒径条件下磨粒径迹对磨粒流研抛效果, 进行上述同样的初始条件的设置, 为了更好的分析磨粒的运动情况, 将主干道中心处进行截面分析, 设定为截面C-C, 获得了如图6所示的磨粒运动轨迹图和图7所示的截面C-C径迹图。

从图6能够看出不同粒径条件下磨粒运动轨迹, 根据磨粒箭头所示方向, 磨粒从入口1和入口2开始进入, 经主干道型腔, 在小孔交叉口处转入, 进而进入小孔内部, 再从小孔出口流出, 整个流动路线符合实际加工的情况, 说明磨粒在流经共轨管内部时会对主干道内表面、小孔交叉口及出口产生碰撞, 进而进行碰撞磨削, 达到对交叉口处的去毛刺、倒圆角及表面光整加工的目的。研究粒子径迹对实际生产加工起到预分析估计, 能够控制磨粒加工的路径, 进而实现高效磨削, 提高磨粒流光整加工能力。

从图6和图7还可以看出, 磨料在截面C-C处发生激烈的湍流漩涡, 这是由于入口1与入口2的磨料在外界压力作用下, 在截面C-C处进行交汇碰撞, 经过磨粒-磨粒、磨粒-流体、磨粒-共轨管主干道内表面进行剧烈的碰撞后产生反弹, 经过多次碰撞与反弹, 从而对共轨管内表面进行研抛。磨粒对工件内表面碰撞越剧烈, 其研抛效果越好, 获得的表面质量也就越好。

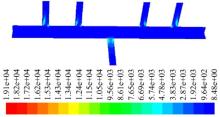

为了进一步分析磨粒流研抛过程中的颗粒粒径对工件内表面的作用, 对研抛过程中湍流动能也进行了数值分析, 不同磨粒粒径的湍流动能趋势基本一致, 颗粒粒径为5 μ m的湍流动能云图如图8所示。

由图8可以看出, 随着磨料进入共轨管, 入口处的湍流动能保持不变, 在交叉孔处, 由于横截面瞬时减小, 湍流动能增大, 磨料进入小孔时, 磨粒对壁面进行激烈的碰撞, 有大量的能量损耗, 湍流动能减弱, 说明能量转化为切削工件的功, 从而对工件小孔进行研抛。

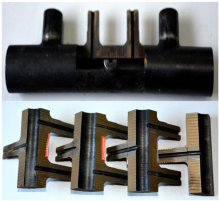

为了对磨粒流研抛质量有更加精确的预测, 同样选取了磨粒粒径为5、10、15、20 μ m的颗粒进行磨粒流研抛共轨管试验, 以上磨粒研抛的共轨管样件分别记作样件01#、样件02#、样件03#、样件04#, 为进行有效检测, 需将共轨管进行破坏性检测。首先对共轨管进行线切割, 再利用丙酮溶液进行超声波清洗, 确保被检测的共轨管壁面洁净可靠, 切割后的共轨管实物图如图9所示。

利用触针式MAHR粗糙度检测仪检测工件表面粗糙度, 原始工件和样件的表面粗糙度检测图如图10所示。

从图10可以看出, 共轨管小孔加工前的表面粗糙度测量结果显示波动跳跃幅度较大, 经磨粒流加工后的小孔各样件测试结果显示波动跳跃幅度较小, 共轨管工件内表面质量得到改善。为了更好对共轨管小孔的表面粗糙度进行分析, 可再通过表面粗糙度的平均值来作为表面粗糙度的评估指标, 其结果如表1所示。

| 表1 共轨管粗糙度实验结果 Table.1 Roughness of common rail pipe |

从表1可以看出磨粒流研抛前的共轨管小孔内表面粗糙度平均值为3.401 μ m, 磨粒流研抛后的各样件测试结果显示波动跳跃幅度较小, 测量结果最小值为1.138 μ m, 最大值为1.273 μ m, 从而获得经磨粒流加工后小孔内表面精度的提高, 表面质量有较明显改善。从表1的数据也可以看出, 磨粒粒径越小, 加工效果就越理想, 有利于提升工件的表面质量。

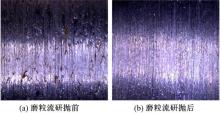

为了能更好地了解磨粒流加工前后小孔的表面形貌的改善情况, 利用电子显微镜对工件小孔表面形貌进行了进一步的检测, 电子显微镜对小孔表面形貌放大倍数为1000倍, 共轨管工件小孔经磨粒流研抛前后的表面形貌对比图如图11所示。

| 图11 磨粒流加工前后共轨管小孔内壁表面形貌Fig.11 Surface topography of small inner wall of common rail pipe before and arter abrasive flow machining |

磨粒流研抛前的共轨管小孔内壁表面形貌比较粗糙, 有较多的缺陷, 内表面凸凹不平, 有较大的划痕和斑块, 而磨粒流研抛后的小孔内表面纹路清晰, 共轨管内表面粗糙度明显降低, 表面形貌变好。

(1)通过对不同磨粒粒径下磨粒流研抛共轨管的数值分析研究可知, 磨粒粒径越小, 磨粒流研抛工件内表面的精度越高。但随着磨粒粒径变小, 磨粒与工件壁面的接触面积也会变小, 磨粒流研抛工件的时间随之增大, 所以磨粒粒径的选择要根据实际加工的工件需求, 确保其既能满足研抛要求, 又能提高研抛效率。

(2)通过对动压力、速度场以及湍流动能的数值分析研究, 以上各物理量的数值随着磨粒粒径的增大呈现递减趋势。通过对小孔不同横截面处磨粒的速度矢量与运动轨迹的分析, 获得了磨粒在小孔流道内的运动路径以及磨粒与工件壁面的碰撞情况, 为实际研抛效果的预估以及研抛工艺的制定提供了一定的理论依据。

(3)为了检测磨粒流研抛效果, 选择了与数值分析相同粒径的磨粒进行共轨管的研抛试验, 对研抛前后的共轨管小孔表面粗糙度和表面相貌进行了检测, 通过检测发现经磨粒流研抛后共轨管的内表面粗糙度可达到1.138 μ m, 应用磨粒流研抛可有效改善共轨管的内表面质量。共轨管内表面粗糙度明显改善, 共轨管内表面质量有较大的提升, 共轨管的供油系统性能将有所改善。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|