作者简介:许秀军(1988-),男,博士研究生.研究方向:视景仿真技术,水下特种作业装置与系统技术.E-mail:xuxiujun@hrbeu.edu.cn

以“海洋石油201”铺管船为研究对象,综合利用视景仿真技术、网络通信技术以及动力学建模技术,建立了一套铺管作业实时半物理仿真系统,在陆地上实现对海管铺设过程的模拟及工程预演。针对初始铺管作业过程,综合考虑海况条件、船舶动力定位等因素的影响,建立了海流载荷下的初始缆和管道数学模型,探究了初始铺管过程中海流载荷对管道和起始缆形态及受力的动态影响。仿真结果表明:海流载荷会使管线形态发生偏移,在初始铺管过程中要根据海流载荷对张紧器张力和初始缆的长度进行调整,将初始管道准确下放至海床预定区域。初始铺管半物理仿真系统不仅可以对初始铺管过程进行工程预演,还可以为海底管道铺设作业人员提供训练场所。

In order to realize simulation and engineering preview of pipe laying on land, a set of real-time semi-physical simulation system for pipe laying operation was established using visual simulation technology, network communication technology and dynamic modeling technology based on the actual data of “Offshore Oil 201” pipe-laying ship. The mathematic model of the initial pipeline and cable system was established considering the influence of current load and dynamic positioning system. The influence of dynamic current load on the shape and stress of the pipeline and cable during the initial laying process was discussed. The pipeline shape will shift under current load. The tension and initial length of the cable can be adjusted according to the current load in the initial pipe laying process, and the initial pipeline can be accurately lowered to the predetermined area of seabed. The real-time semi-physical simulation system can be used for engineering preview in actual initial pipe laying process. It can also be used to train pipe laying operators.

海底管道铺设[1, 2, 3], 是深海油气资源开发的重要手段, 其中初始铺管[4]是在初始缆牵引下将管道下放至海床预设区域的过程。“ 海洋石油201” 起重船[5]是我国第一艘具有3000 m深水铺设能力的铺管船, 是我国未来自主开发深海能源的重要装备。

对于海底管道铺设的理论研究, 大部分研究机构都集中在对S型铺管和立管的正常铺设[6, 7]过程进行形态和受力分析, 对海流载荷、动力定位等多因素影响的下初始铺管缆索和管道系统的研究较少。Hval等[8]对海底立管进行分析, 对建立的管道微分方程的解算方法做出了深入研究。Westgate等[9]对管道力学模型采用差分法进行求解。Garcí a-Palacios等[10]对传统自然悬链线基算法进行了简化和修正。许元革[11]针对不同的情况和边界条件, 对S型铺管的管线形态进行了分段处理, 采用不用算法求解管线的上弯段、中间段和下弯段。虚拟现实技术在美国和西方国家已经有广泛的应用[12, 13]。国内对于海底管道铺设虚拟现实技术的研究只有哈尔滨工程大学和西北工业大学等少数机构[14, 15]。挪威和加拿大对于铺管视景仿真技术的研究已经应用于实际的工程项目中[16]。

本文根据深水铺管船实际作业数据和工艺流程, 建立了不同的仿真算例, 然后将仿真结果与商业软件OFFPIPE[17]提供的结果进行对比, 结果表明仿真系统误差保持在5%以内。

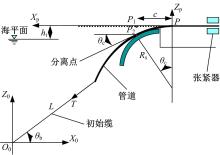

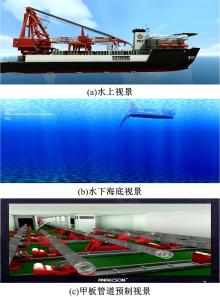

图1为初始铺管过程示意图。图1中,

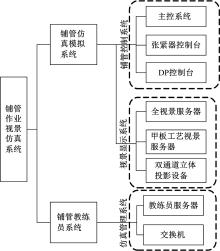

铺管仿真系统是一个半物理仿真系统[18], 拥有实际的操作台体和虚拟的三维立体场景。操作人员通过操作台上各功能按键来控制三维立体场景内的铺管船, 从而实现铺管作业的各项操作, 给人一种身临其境的感觉。仿真系统功能框架如图2所示。

铺管仿真模拟系统, 拥有铺管过程控制、数据计算和监测以及虚拟场景再现等功能。铺管仿真模拟系统包含铺管控制系统和视景显示系统两大模块。视景显示系统主要是对初始铺管过程中三维动态视景画面进行处理和显示, 包含水下部分和水上部分关键部位的视景监测, 还有甲板管道焊接、密封等过程的视景。

教练员系统是仿真系统的管理员, 可以监测所有的数据和视景画面, 制定仿真训练科目, 具有系统最高权限。

1.3.1 硬件系统

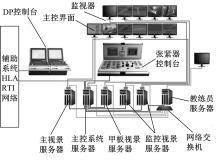

铺管仿真系统硬件由张紧器控制台、主控系统服务器、视景服务器(主视景、甲板视景、监控视景)、网络交换机、DP控制台、教练员控制台、立体投影设备7部分组成。铺管仿真模拟系统共包含12台显示器, 分别对应主控系统软件操作界面、8台监控工位视景显示、1台甲板工位视景显示、教练员操作界面、教练员辅助操作界面。DP控制台和张紧器控制台各自独立包含自己的软件系统和控制界面。系统硬件布局如图3所示。

1.3.2 软件系统

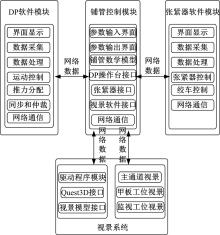

仿真软件系统主要包含4部分:铺管控制模块、张紧器软件模块、视景系统、DP软件模块。DP操作台软件用来控制铺管船的定位和移船操作, 船舶姿态的监测和控制。张紧器操软件模块主要是实现数据的采集、数据的信号转换、网络通信、绞车控制以及张紧器的软件操作。铺管仿真系统软件如图4所示。

铺管控制模块提供仿真系统的软件操作界面, 该界面可以进行参数输入、输出以及数据监测, 数学模型的解算在该部分实现, 而且铺管集成控制系统提供与其他子系统的软件接口, 包括与DP操作台的软件接口、与张紧器操作台的软件接口、与视景系统的软件接口。

视景系统主要包括驱动模块和视景模块, 视景模块采用3D MAX进行建立和渲染, 驱动模块是基于QUEST-3D平台开发。视景系统包括:铺管船视景、外部海洋大气环境视景、托管架监控视景、张紧器视景、水下海洋环境视景、管道形态视景等内容。部分视景效果如图5所示。

初始铺管作业系统建模主要分为铺管系统建模和船舶运动系统建模。

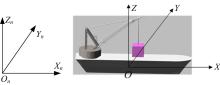

图6为船体坐标系示意图, 选空间固定不动的一点为世界坐标系原点,

起重船刚体动力学模型如下:

式中:

船舶在航行过程中, 不仅要考虑自身动力学, 还要考虑船舶运动过程中的水动力问题[20], 水动力问题可以分为附加质量和水阻尼力两类。在考虑水动力情况下, 起重船刚体动力学模型最终表示为:

式中:

质量矩阵(包括附加质量)表示为:

式中:

为了便于编程计算, 将

由此:

式中:

在海底管道铺设计算中, 一般将海流看作常值海流, 海流的流向在一段时间内保持不变[21]。在无实测海流速度数据情况下, 用经验公式来计算海面以下某处的海流速度[22]:

式中:vm为海面的风流流度, m/s; vt为海面的潮流流度, m/s;

以南海海域的海流数据为依托, 将作用于管线上的海流力简化成从上而下逐渐减小的稳定梯度力[23], 这种海流梯度力是由海水流动引起的对管线的一种拖拽力:

式中:Fc为管道单位长度上的海流载荷, N;

2.3.1 管道受力分析

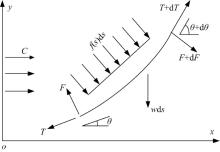

对管道取一微段进行分析, 在自然坐标系

根据图7可知, 海流引起的拖拽力为:

沿单元轴向的法线对力进行分解得到:

在经典梁理论中有:

将式(10)代入管道微段受力平衡方程, 可得:

式中:

2.3.2 初始缆受力分析

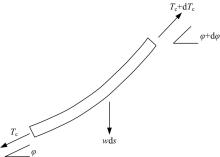

对于初始缆同样采用微段进行受力分析(见图8)。设微段长度为

忽略海流载荷对起始缆的影响, 根据缆索单元轴向受力平衡, 可以得到:

式中:wc为起始缆的浮重度(单位长度缆索在水中的质量);

缆索的浮重度wc可以根据以下公式计算得到:

式中:Dc为缆索直径, m; ρ c为缆索钢材密度, kg/m3; ρ w为海水密度, kg/m3。

为进一步分析初始铺管作业过程中管线和缆索的响应状态, 验证动力学模型的正确性, 参照实际的初始铺管作业施工过程, 制定初始铺管仿真案例, 采用数值解法, 对数模模型进行求解。图9为初始铺管视景仿真过程中的数据流框图。

仿真过程中, 系统不停地读取船体运动参数和海况参数, 并在计算模块中实时地计算出管道和缆索的形态、受力以及对异常情况的判断, 计算结果再实时反馈给船舶运动系统。为了降低数学模型在实时计算过程中的累积误差, 本仿真系统采用了计算方法简洁、计算量少、收敛速度快的布拟牛顿法。

为验证仿真系统准确性, 利用仿真系统对管道静态铺设进行模拟, 得到不同水深条件下管道和初始缆的形态。仿真案例中海况参数和海管参数分别如表1和表2所示。

| 表1 铺管仿真案例海况参数 Table 1 Sea state parameters |

| 表2 海管和缆绳参数 Table 2 Pipe and cable parameters |

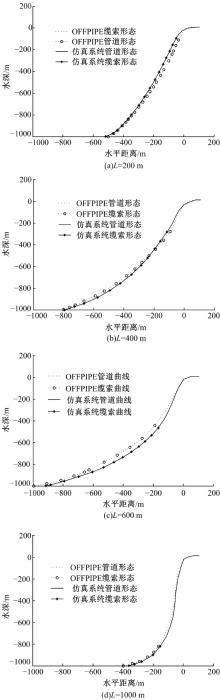

图10为管线下放到不同水深情况下管线和缆索的形态, 将仿真案例采集到的数据和商业软件OFFPIPE(由海洋石油工程股份有限公司提供)得到的理论数据放在一起进行对比。OFFPIPE是海上石油工业最权威的铺管分析软件, 其计算结果通过大量铺管实际数据验证, 在国际上具有很高的一致认同性[18]。其对比结果如图10(a)~10(d)所示, 实线是本仿真系统采集的数据, 虚线是OFFPIPE专业软件提供的数据。

| 图10 初始铺管不同水深下管道和缆索形态曲线Fig.10 Pipe and cable shapes of initial pipelaying under different water depth |

将仿真系统的结果与OFFPIPE结果进行对比验证, 可以看出管道和缆索的形态吻合较好, 误差基本保持在5%以内。从图10还可以看出:随着初始铺管作业的进行, 管道长度逐渐增加, 管道与初始缆连接点逐渐降低, 缆索触底点的位置先远离铺管船后再靠近铺管船, 直至海管完全放置到海床, 进入正常铺管过程。

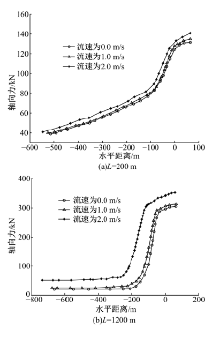

在管道初始铺设过程中, 为便于分析海流对管道形态及受力的影响, 取铺设长度

海底管道顺着海流的方向进行铺设, 海流方向平行于船行方向。从图11中海流作用下的管道和缆索形态随海流变化的响应曲线看出:当流速从0 m/s增大到2 m/s的过程中, 管线和缆绳受到海流的影响, 整体形态上部因大梯度海流力的作用朝船尾方向移动, 管道和缆索整体形态下部远离船尾, 触底点水平向远离船尾方向移动, 整体形态趋于平缓。缆索形态受到海流影响较管线小得多。

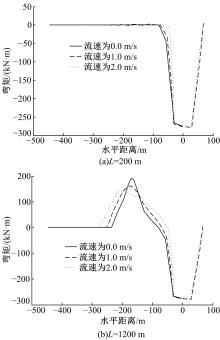

图12为不同流速下, 管道铺设长度分别为200 m和1200 m时管道和缆绳的轴向力。

从图12可以看出, 海流速度的改变对缆索轴向力影响小, 对管道的轴向力影响大。在海管触底后, 随着海流速度的增大, 会引起管道轴力明显增大, 当海流速度从0 m/s增加到2 m/s时, 张紧器张力从305 kN增加到365 kN。这是因为海管的外径远比缆绳的外径大的多, 会承受更大的海流拖拽力。

图13为不同流速下, 管道铺设长度分别为200 m和1200 m时管道承受的弯矩。

从图13中可以看出, 在管道反弯点之前管道的弯矩无明显变化, 当初始铺管反弯点出现后, 下弯段的弯矩逐渐增大。管线下放至200 m时, 海流的流速改变对于管道弯矩的影响不大, 当海管触底后, 管道所受弯矩随着海流的增大而变小, 原因从图10可以得知, 顺向的海流会使管线的形态趋于平缓, 曲率减小, 有利于铺管作业。

以“ 海洋石油201” S型铺管船为研究对象, 综合利用视景技术、动力学建模技术、网络通信技术以及半物理仿真技术, 建立了一个海底管道铺设模拟的半物理仿真系统。

(1)海流的流速增大会造成初始铺管过程中管道和缆索形态发生顺向偏移, 并且随着管道下放的深度增加, 形态偏移越大。

(2)在管道初始铺设过程中, 在海流载荷的作用下, 管道的整体张力明显变大, 管道触底时当海流速度从0 m/s增加到2 m/s时, 张紧器张力从305 kN增加到365 kN, 在铺管作业中, 海流对管道张力的影响必须要考虑到, 仿真案例的数据可以作为实际施工作业工艺制定的参考依据。

(3)顺向海流会减小管道的弯矩, 在实际铺管施工作业过程中, 要考虑海流载荷制定管道铺设的施工方案, 如果海流方向发生改变, 需要对施工方案进行调整。

通过与商业软件OFFPIPE提供结果对比, 仿真系统得到的曲线与OFFPIPE曲线基本一致, 误差保持在5%以内, 证明了本文作业理论分析算法的准确性。初始铺管半物理仿真系统能够实时地获得初始铺管过程中管道和缆索的动态特性, 可为初始铺管海上实际施工作业进行工程预演, 提前发现问题, 调整施工方案。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|