作者简介:刘子武(1985-),男,博士研究生.研究方向:机械加工,绿色制造与再制造.E-mail:liuziwu1985@163.com

利用激光熔覆和钨极氩弧(TIG)熔覆技术在FV520B钢表面制备与材料成分相同的熔覆层,并对TIG熔覆层分别进行470 °C和615 °C回火,分析了熔覆层的微观组织、抗冲蚀能力及冲蚀后的熔覆层表面特性。试验结果表明:激光熔覆层均匀致密,平均显微硬度最高;回火TIG熔覆层性能与母材相似。随着硬度提高,冲蚀率最高点向高角度方向移动。冲蚀角度小于30°时,激光熔覆层抗冲蚀性能及表面粗糙度较好;高角度冲蚀时,激光熔覆层冲蚀率高于回火TIG熔覆层。在冲蚀率最高的角度附近,冲蚀硬化程度最低,正向冲蚀下的硬化程度最高。熔覆层越硬,冲蚀产生的残余拉、压应力越高。

Coating layer with the same composition as the FV520B steel was deposited on the base material by laser cladding and Tungsten Inert Gas (TIG) cladding. Then, TIG cladding was tempered at 470 °C and 615 °C, respectively. The microstructure, hardness, erosion resistance of the cladding layers were investigated, and the surface quality, micro-hardness and residual stress were also tested after erosion. The results show that laser cladding with compact and symmetrical microstructure has the highest hardness, and TIG cladding with tempering has similar microstructure compared with the base material. With the increase in hardness, the erosion peak will move towards the high angle. When the impacting angle is less than 30°, the anti-erosion performance and surface quality of the laser cladding are better. At higher impacting angle, anti-erosion performance the laser cladding is worse than that of TIG cladding layer. For all the layers, erosion hardness is the lowest at the impacting angle with highest erosion rate, and erosion hardness is highest at the impacting angle of 90°. Both residual extend stress and residual compressive stress, which are caused by erosion, are maximal for laser cladding layer with highest hardness.

FV520B钢具有很高的强度、良好的韧塑性、较好的耐腐蚀性能和极佳的焊接性能。根据热处理工艺的不同, 得到适用于不同性能要求的FV520B-I和FV520B-S材料, 常用于离心鼓风机、压缩机叶轮的制造等, 其中叶轮做功时具有很高转速, 极易受到固体颗粒的冲蚀磨损[1]。这类零件制造周期值高, 对损伤叶片进行再制造, 可以有效保障装备正常运行, 降低成本、提高经济效益[2]。

钨极氩弧(TIG)熔覆技术具有良好的电弧稳定性和良好的保护性能, 在不锈钢的焊接中得到广泛应用, 特别适用于不开坡口的薄板和全位置的损伤再制造[3], 但由于热输入较大, 需进行熔覆后热处理。而激光熔覆是一种先进的再制造技术手段, 具有能量集中、热输入量小、熔覆层成形好, 还有净化效应等显著优越性, 可以对损伤叶片的几何尺寸及力学性能进行有效恢复[4]。目前, 许多研究采用激光及TIG熔覆技术进行叶片再制造研究[5, 6, 7, 8, 9, 10], 并测试了熔覆层表面的抗冲蚀性能及冲蚀机理。由于叶片做功时处于多场作用下, 往往出现多种损伤, 这些损伤也会相互促进, 例如冲蚀表面的表面粗糙度、冲蚀硬化及冲蚀表面残余应力都会对叶片的疲劳及腐蚀损伤产生影响。因此, 要评价再制造叶片可靠性, 不但要对再制造熔覆层性能进行评价, 还需要对冲蚀后的表面特性进行评价。

叶片再制造过程中, 熔覆材料需与基体材料匹配, 否则将会出现裂纹、气孔等缺陷。异质结合, 熔合区中的元素易产生稀疏作用, 导致结合界面缺陷、力学性能匹配困难等问题; 而同质匹配更容易获得良好的结合界面[11, 12]。因此采用同质配方, 对FV520B-I和FV520B-S表面进行激光和TIG熔覆。研究熔覆层和热影响区的组织及性能、熔覆层的抗冲蚀能力及冲蚀后粗糙度、硬度和残余应力等随冲蚀角度变化的规律。本文工作对叶片再制造的冲蚀特性评价具有一定的指导意义。

试验所用母材为FV520B-I、FV520B-S钢, 其化学成分如下:w(C)=0.02%~0.07%; w(Mn)=0.3%~1.0%; w(Si)=0.15%~0.7%; w(Cr)=13%~14.5%; w(Ni)=5%~6%; w(Mo)=1.3%~1.8%; w(Nb)=0.25%~0.45%; w(Cu)=1.3%~1.8%; w(S)< 0.03%; w(P)< 0.025%。热处理方式如表1所示, 由沈鼓集团提供。

| 表1 材料热处理方式 Table 1 Heat treatment condition of materials |

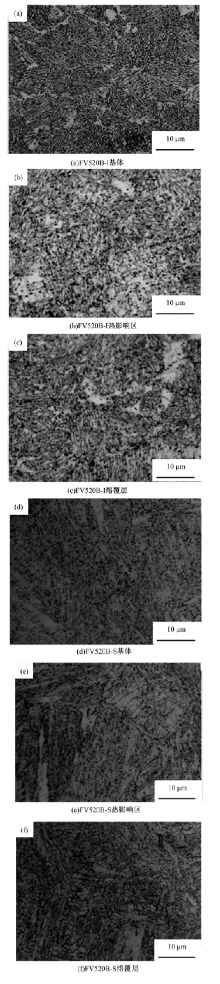

熔覆材料为化学成分与基体一致的金属芯焊丝及粉末。激光熔覆采用额定功率为6 kW的多模横流CO2激光器。激光熔覆参数设定如下:激光器输出功率为4 kW; 光斑直径为3 mm; 焦距为300 mm; 保护气体为氮气; 扫描速度为500 mm/min。共进行3层熔覆, 所得修复层总厚度约为1.2 mm。采用TIG技术将焊丝熔覆到母材基体上, 预热温度为200 ℃。TIG熔覆参数设定如下:电压为11 V; 电流为180 A; 氩气流量为9~12 L/min; 焊接速度为2.0 mm/s; 熔覆两层, 厚度为2.0 mm。将熔覆试样切割为70 mm× 60 mm× 5 mm的板材, 由于TIG熔覆热输入大, 为了改善熔覆层综合性能, 熔覆后对FV520B-I采用470 ℃回火, 对FV520B-S采用615 ℃回火。由于熔覆后试样尺寸较小, 将回火时间设定为l h。使用扫描电子显微镜(SEM)及金相显微镜(OM)观察熔覆层剖面的微观形貌和金相组织变化(见图1)。

冲蚀试验采用山东大学可持续制造中心设计的气流喷砂冲蚀试验机[13]。为研究熔覆层的抗冲蚀性能, 对熔覆试样在不同角度下作对比冲蚀试验。先将试样表面油污去掉, 再浸入丙酮用超声清洗机清洗, 清洗完毕吹干后放入干燥器中备用; 冲蚀料粉为白刚玉砂(Al2O3), 粒度为7 μ m, 采用浮选法获得, 主粒径含量在70%以上; 试验采用的加料速度为2.5 g/min, 冲蚀气流速度为180 m/s。

冲蚀试样质量用BS224S型精密电子天平测量; 冲蚀表面粗糙度测量采用Wyko NT9300型白光干涉仪测量; 冲蚀表面硬度测试使用MH-6显微硬度计, 加载为0.98 N, 载荷保持时间为10 s; 采用X射线应力分析仪STRESS 3000系统对冲蚀表面残余应力状态进行测试。

2.1.1 熔覆层微观组织观察

由于两种材料激光熔覆各区的晶粒形态及组织组成比较相似, 所以文中仅列出FV520B-I激光熔覆层的组织形貌, 如图1所示。从图1(a)(b)可以看出, 熔覆搭接紧密, 无裂纹缺陷。熔覆层间结合界面处存在重熔现象, 由图1(d)可以观测到该区域的粗晶区、混合晶区及细晶区。热影响区可分为3个区:图1(e)为原始析出相基本溶解区, 完全固溶后发生全部奥氏体化, 急速冷却后完全淬火形成马氏体; 图1(f)为完全奥氏体化区, 原始析出相没有溶解, 该区完全奥氏体化后急速冷却形成淬火马氏体, 但板条较为细密; 图1(g)为不完全奥氏体化区, 由于温度介于奥氏体化开始与结束温度之间, 只发生了部分奥氏体化, 相对于基体材料, 白色组织较多。

图2为TIG熔覆后经不同回火温度热处理后的修复层、热影响区及母材的金相图。由图2可以看出, 所有组织均为回火索氏体, 均保持原板条位向。熔覆层和热影响区的组织与母材都十分接近, 但FV520B-I熔覆层和热影响区的组织相对母材较为粗大, 而回火温度为615 ℃时, 熔覆层及热影响区的微观组织与母材逐渐趋于一致, 这是因为不同的热处理温度, 影响组织变化的机制不同, 虽然熔覆后热处理, 回火温度低时, 熔覆层依然保留了柱状晶的特征, 较为粗大; 随着回火温度的升高, 柱状晶转变

2.1.2 熔覆层硬度测试

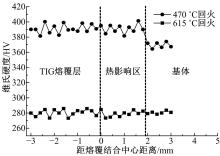

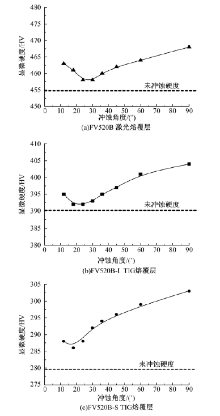

图3为激光熔覆层和热影响区的显微硬度分布。由图3可以看出:激光熔覆层平均硬度为455 HV, 在熔覆层间结合界面处存在重熔现象, 晶粒变得粗大, 硬度有所降低; 两种材料在激光熔覆热影响区中, 溶解区硬度最高, 也基本相似; 完全奥氏体化区硬度次之, 此区域中FV520B-S的硬度开始低于FV520B-I; 而在不完全奥氏体化区, 硬度都略高于原始基体材料。

图4为TIG熔覆层和热影响区的显微硬度分布。由图4可以看出:FV520B钢经热处理后TIG熔覆层和热影响区显微硬度大致相等。回火温度为470 ℃时, 熔覆层及热影响区硬度高于母材, 当回火温度为615 ℃时, 熔覆层及热影响区硬度与母材基本相似。这说明回火温度高, 熔覆层回火完全。激光熔覆层硬度提高较大, 为FV520B-I基体材料的1.2倍、FV520B-S基体材料的1.6倍; 经热处理后的TIG熔覆层硬度提高较小。硬度的提高往往会伴随着塑性等下降, 而再制造需要有良好的性能匹配, 由于激光熔覆加工成本相对较高, 而熔覆后热处理进一步增加了成本及降低了生产效率, 因此FV520B-S叶片不易采用无热处理的激光熔覆修复后直接服役。

2.2.1 抗冲蚀性能与冲蚀角度的关系

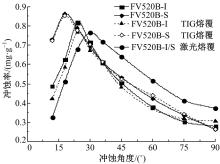

图5为各种材质在常温下、粒子粒度为7 μ m、颗粒冲击速度为180 m/s、冲蚀时间为40 min时, 冲蚀率随冲蚀角度变化的关系曲线。

当熔覆层与母材的组织和性能相似时, 冲蚀率只是略有差异, 并且最大冲蚀角都在相同范围内。在低角度冲蚀, 硬度越高其抗冲蚀性能越好; 高角度冲蚀, 除了硬度较高的激光熔覆层的冲蚀率较大外, 其余冲蚀率都在较近的范围内; 冲蚀率都有一个最高点, 且随着材料硬度的提高, 最高冲蚀点向高角度方向移动。硬度最高的激光熔覆层在高冲蚀角度的抗冲蚀性能明显低于其余材料。FV520B-I及其TIG熔覆修复层最大冲蚀角度为24° 左右, FV520B-S最大冲蚀率出现在冲击角度为18° 附近, 两种材料的激光熔覆层的最大冲蚀角度则为30° 左右。

低角度下的冲蚀磨损与磨粒磨损的微切削机制相似, 如硬的基体能抵抗粒子的侵入, 从而导致基体较硬的材料冲蚀率低于较软的塑性材料。当角度增大时, 颗粒不能直接切削去除表面材料, 只是将材料挤出, 在划痕的两侧和末端形成堆积唇, 而由后续的粒子将这部分材料切除或者剪切折断去除, 冲蚀率开始下降。材料越硬, 颗粒侵入基体越浅, 切向能量消耗越少, 虽然冲蚀角度增大, 但仍能完成一次切削, 冲蚀率继续上升, 这也是硬的材料最大冲蚀角度较高的原因。当冲蚀角接近正向冲蚀时, 颗粒挤压材料表面, 形成冲击凹坑并在周围出现挤压唇片, 这些唇片在后续颗粒的不断击打下, 经过反复的塑性变形, 硬化剥落或剪切折断。材料越硬, 表面引起的接触应力越大; 材料越软, 产生的塑性变形越大, 接触应力越小, 因此较软材料就不易剥落或者折断, 从而冲蚀率较低[14]。

2.2.2 冲蚀表面粗糙度分析

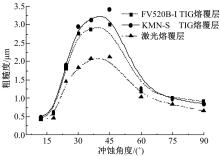

表面粗糙度是影响材料疲劳及腐蚀等损伤行为的重要因素。3种熔覆修复层不同角度冲蚀后表面粗糙度对比分析, 如图6所示。不同冲蚀角度下熔覆层的冲蚀SEM形貌如图7所示。可以发现, 不同修复方式的熔覆层经过45° 冲击角度冲蚀后的表面粗糙度数值都最大, 经24° ~60° 冲蚀角度冲蚀后, 粗糙度值普遍偏大。低角度和高角度冲蚀后表面质量都较优。

由图7(a)(b)可见:低角度冲击下, 粒子切面较为光滑, 切痕为浅而长的切削沟槽, 沟槽两侧出现有细小切削唇片, 后部很少出现唇片, 因此粗糙度值较小。由图7(c)~(e)可见:中角度冲击下, 沟槽两侧出现较大切削唇片, 后部同时也出现唇片, 因此粗糙度值偏大。由图7(f)可见:高角度冲击下, 颗粒冲蚀塑性靶材主要以挤压变形为主, 颗粒锻打材料形成较细的唇片, 唇片受颗粒下压变形导致高度变低, 因此表面粗糙度值不高。对比图7(a)~(d)发现:材料越硬, 表面变形越小, 冲蚀微切削沟槽越浅, 唇片出现相对也较少, 粗糙度越低。

冲蚀后, 较硬修复层的表面质量整体较好。根据文献[15], 叶轮叶片压力面后缘根部冲蚀比较严重, 而叶片根部是叶轮疲劳失效最危险的部位, 因此冲蚀损伤部位也是叶轮极易疲劳失效的部位。由于当粗糙度值大于0.6时, FV520B的超高周疲劳裂纹仅存在表面萌生的情况[16], 因此叶片再制造部位不但要有较好的抗冲蚀性, 冲蚀后的表面质量也能抵抗超高周疲劳损伤。

当冲蚀角度低于30° 时, 激光熔覆修复层不但有较好的抗冲蚀性能, 还有较低的表面粗糙度, 因此冲蚀角度低于30° 时, FV520B-I采用激光熔覆可以得到更好的再制造修复层。当冲蚀角度高于30° 时, 若修复因疲劳掉块损伤的叶片, 当以冲蚀后更好的表面质量为主, 进行激光熔覆再制造; 若修复冲蚀减薄叶片, 当以抗冲蚀性能为主, 进行TIG熔覆再制造。虽然TIG熔覆修复只能恢复到原材料的性能, 但是延长了叶片寿命, 节省了资源。

2.2.3 冲蚀前后表面硬度对比分析

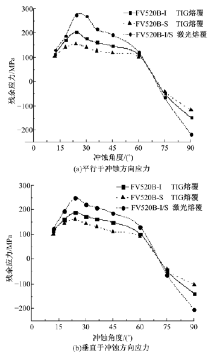

冲蚀过程中, 材料处于高压、大应变及大应变率的状态, 这些会引起材料晶粒细化、位错增殖、亚晶界增多, 形成高位错密度的硬化层, 硬化层的存在有利于提高叶片表面疲劳裂纹的萌生抗力。测试3种修复方式经不同角度冲蚀后表面下3 μ m的显微硬度并进行对比, 结果如图8所示。

颗粒冲击均会在浅表层产生一个硬化层, 冲蚀表面及亚表面硬化是因为颗粒动能被靶材吸收转变为塑性变形能, 随着后续颗粒的冲击, 使得亚表层材料塑性变形积累, 位错密度增大, 并产生交互作用, 变形抗力增大, 亚表层材料强度和显微硬度提高。材料硬化程度并没有随冲蚀角度增大而增加, 在冲蚀率最高的角度附近, 冲蚀硬化程度最低。由于颗粒细小, 对于亚表层的塑性影响较浅, 当角度增大, 冲蚀率也增大, 导致材料没有充分硬化, 就被颗粒冲蚀掉了。冲蚀角度继续增大, 颗粒冲击深度增大, 并且冲蚀率下降, 使得材料塑性变形充分积累, 材料硬化程度提高。一般来说, 塑性好的材料, 硬化会有大幅度提高, 但是低角度下塑性好的TIG熔覆修复层硬化程度却低于激光熔覆修复层, 这是由于塑性好容易被冲蚀磨损, 造成表面及亚表面塑性变形积累不完全, 从而硬化程度不高。

2.2.4 冲蚀表面残余应力分析

叶片表面熔覆及精铣加工后会存在一定的残余压应力, 经测量一般为300~400 MPa。然而颗粒冲蚀过程打破了表面原有的应力状态, 形成新的残余应力, 而较高残余应力会影响材料的疲劳强度、抗脆断等能力。为了研究冲蚀表面应力状态, 采用X射线应力分析仪对试样表面进行残余应力测试。基本测量参数如表2所示。

| 表2 残余应力测量参数 Table 2 Residual stress measurement parameters |

测量时, 使冲蚀气流方向与应力测试仪φ =0° 方向平行, 这样可以保证能够测量到平行于冲蚀方向和垂直于冲蚀方向的应力。在冲蚀表面冲蚀区域选取3个测试点, 分别测量出测试点平行

于冲蚀方向和垂直于冲蚀方向的残余应力。取3次测量应力值的平均值作为残余应力值。不同角度下表层残余应力测试结果如图9所示。

当冲蚀以微切削形式冲击材料, 类似于切削加工, 颗粒以一定的角度冲击并划擦表面, 颗粒尖端前部区域的材料会随颗粒运动而产生沿加颗粒水平切削方向的塑性压缩变形以及垂直于切削方向的塑性拉伸变形, 从而在表面产生残余拉应力。与此同时, 颗粒尖端会对切削沟槽摩擦挤压, 会使表面发生塑性伸长而产生残余压应力。而冲蚀表面残余应力大小为这两种残余应力的叠加[17]。在冲蚀角度为12° 时, 颗粒与靶材接触面积较小且接触时间也较短, 因此残余应力值最低。随着冲蚀角的增大, 颗粒侵入材料深度变大, 导致以上两种方式产生的残余拉应力和压应力都增大, 当残余拉应力增速大于残余压应力时, 表现为残余拉应力增大的趋势, 随冲蚀角进一步增大, 残余拉应力增速低于残余压应力, 表现为残余拉应力减小的趋势。颗粒接近正向冲蚀, 类似于喷丸强化, 引起表面局部塑性变形, 凹陷引起金属表层产生拉伸, 而表层下材料的弹性变形趋向恢复, 但受到表层金属的牵制, 形成残余压应力层[18]。同时可以看到:熔覆层越硬, 无论是产生的残余拉应力还是残余压应力都较大, 这是因为材料越硬, 表面引起的接触应力越大; 材料越软, 产生的应力越小。

(1)激光熔覆修复层组织致密、均匀, 无气孔裂纹缺陷, 平均硬度分别为基体材料FV520B-I的1.2倍及FV520B-S的1.6倍。TIG熔覆经615 ℃回火处理的修复层硬度与基材近似, 且分布均匀; 而经470 ℃回火处理的修复层的组织较基材粗大, 硬度也略高。

(2)较高粗糙度会促进表面疲劳等损伤, 再制造区域为冲蚀角度低于30° 的冲蚀损伤, 应采用激光熔覆再制造; 冲蚀角度大于30° 时, 对于冲蚀减薄叶片, 采用TIG熔覆后热处理再制造, 对于疲劳等损伤的叶片, 当以冲蚀表面质量更好的激光熔覆进行再制造。

(3)冲蚀硬化及残余应力均会影响表面抗腐蚀和疲劳损伤的能力。在冲蚀率较高的区域, 由于表面易被去除导致表面及亚表面塑性变形积累不完全, 硬化程度不高。在冲蚀角度低于60° 时, 整体呈现残余拉应力, 接近正向冲蚀时, 呈现为残余压应力, 熔覆层越硬, 产生的残余拉应力和压应力都较高。

(4)服役叶片处于多场作用下, 往往会出现多种损伤, 而这些损伤也会相互促进。因此, 叶片损伤部位的再制造应建立熔覆工艺与耐冲蚀性能、冲蚀表面特性、冲击角度等参数之间的映射关系。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|