作者简介:庄蔚敏(1970-),女,教授,博士生导师.研究方向:车身结构设计与优化,有限元分析和金属成形技术.E-mail:zhuangwm@jlu.edu.cn

提出了热铆接淬火(Hot riveting quenching,HRQ)无铆钉铆接技术,可有效解决车身超高强钢与铝合金异种材料零件的连接问题。通过建立22MnB5超高强钢和7075铝合金HRQ无铆钉铆接有限元模型,以接头抵抗拉伸载荷的能力作为判断接头力学性能的标准,研究了模具参数和工艺参数对接头力学性能的影响。从对凸模半径 Rt、凹槽半径 ra及凹模深度 ha等参数的优化和铆接接头的有限元单向拉伸仿真和试验中发现,在铆接成形温度 T=700 ℃,凸模行程为5.3 mm的成形条件下,无铆钉铆接接头力学性能强度最好。同时可得出接头所能承受的载荷主要与铆接接头的颈厚值相关,颈厚值的大小决定了铆接点处所受单向拉伸力的大小。

To solve the connection technique for ultrahigh-strength steel 22MnB5 and aluminum 7075 sheets, a process called Hot Riveting Quenching (HRQ) clinching to connect autobody parts of ultrahigh-strength steel and aluminum alloy dissimilar materials is proposed. By using the good formability at elevated temperature and quenchability of steel 22MnB5, effective joints between steel 22MnB5 and 7075 aluminum alloy are obtained by HRQ clinching. The feasibility of HRQ is confirmed by the formation and quenching finite element models. The punch radius Rt, die radius ra and depth ha are optimized by study of the connecting joint shape. The uniaxial tension finite element analysis and actual tests of the connecting joint show the connecting joints have the best mechanical properties when the forming temperature is 700 ℃ and the punch stroke is 5.3 mm.

目前, 高强钢和铝合金的钢铝混合车身设计已经成为汽车车身轻量化发展的主流趋势。然而, 如何实现超高强钢与铝合金异种材料的连接问题对于汽车车身轻量化的发展提出了新的挑战。

电阻点焊技术和传统无铆钉铆接技术由于材料自身特性和工艺特点, 都无法实现超高强钢与铝合金异种材料的有效连接。万淑敏[1]对传统焊接、无铆钉铆接以及自冲铆接进行了对比研究, 发现无铆钉连接和自冲铆接的工艺优势。杨小宁等[2]对不同模具参数、工艺参数对铆接接头力学性能的影响进行研究, 给出了不同工艺参数以及连接点布置形式对接头的力学影响。Varis[3, 4]对不同厚度组合的高强钢进行了无铆钉铆接试验, 以接头的力学性能作为判断标准对比了模具的优劣, 其用于研究试验的2.0 mm厚度的板材选择抗拉强度为608 MPa的板料。然而, 这些研究所选用的钢板强度较低, 难以满足汽车轻量化对车身强度的要求, 因此本文提出采用抗拉强度为1300 MPa的超高强度钢板材与高强度铝合金进行热铆连接, 以期达到汽车轻量化的目的。

本文研究了22MnB5超高强度钢与7075铝合金的热铆接淬火(Hot riveting quenching, HRQ)无铆钉铆接技术。建立了异种材料的HRQ无铆钉铆接接头有限元模型, 将接头抵抗拉伸载荷的能力作为判断接头力学性能的标准, 研究了模具参数和工艺参数对接头力学性能的影响。

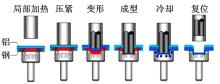

HRQ无铆钉铆接工艺主要包括板料的局部加热、压紧、变形、预成形、冷却、复位6个过程, 如图1所示。

HRQ无铆钉铆接工艺过程有限元仿真分为成形和淬冷两大部分[5]。其中, 成形部分包括压紧、变形、预成形过程; 淬冷部分包括冷却、复位过程。

首先把热成形后的高强钢零件在铆接点局部快速加热至再结晶温度以上, 使高强钢的微观组织由马氏体转变为具有良好延展性的奥氏体。通过压边圈对钢铝板料施加一定的预紧力, 控制材料的流动。凸模运动, 形成初步的接头形状, 随着铆接的进行, 板料间的摩擦力也相应增大, 此时金属流动方向由纵向改为横向, 上板颈部被拉伸变薄同时底部逐渐嵌入下板中, 形成无铆钉铆接接头。冷却过程是在凹模内部设置冷却水道, 通过控制冷却液温度及流速, 保证铆接点处高强钢板料的冷却速度高于27 ℃/s。高强钢板料经淬冷后, 从奥氏体完全转变为马氏体, 保压完成后, 板料的形状尺寸趋于稳定。取出连接好的零件, 结束铆接过程。

因高强钢在高温下的应力与应变、温度、应变率相关, 故选用热黏弹塑性材料模型[6], 其形式为:

式中:

铆接过程中铝合金最高升温到50 ℃。应力与温度无关, 与应变和应变率相关, 应用各向同性分段线性塑性材料模型, 其形式为:

式中:

定义22MnB5超高强钢料厚为ts, 7075铝合金料厚为ta, ts=ta=2 mm。模具的具体尺寸如表1所示。板料与模具、板料间的摩擦因数分别为0.2和0.3。

| 表1 HRQ无铆钉铆接的模具尺寸 Table 1 Die size of HRQ clinching |

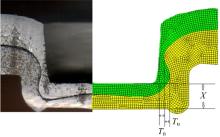

模型中模具均采用刚性物理材料及各向同性热材料, 铝合金板料采用各向同性分段线性塑性物理材料及各向同性热材料, 具体材料属性见表2。高强钢板料采用热黏弹塑性物理材料及各向同性热材料, 其密度、弹性模量和泊松比均与模具相同, 而主要热力学参数见表3。模型中所有单元均采用尺寸为0.2 mm× 0.2 mm的轴对称单元。整个过程中凹模保持静止, 压边圈施加向下压边力, 凸模向下运动至下止点时成形仿真结束。将铆接温度为700 ℃下的仿真接头成形截面与实验铆接接头截面对比, 如图2所示。

| 表2 模具及铝合金板料的材料属性 Table 2 Material properties of die and aluminum alloy |

| 表3 超高强钢主要热力学参数 Table 3 Main thermodynamic parameters of ultra high strength steel |

接头尺寸形状的好坏直接决定了无铆钉铆接接头的力学性能。铆接成形后的接头尺寸如图2所示, 其中上、下板件间的颈厚值为Tn, 自锁值为Tu, 底部厚度值为X。接头试验和仿真值如表4所示, 700 ℃试验条件下颈厚值Tn的相对误差仅为1.8%, 自锁值Tu的相对误差为15.4%, 接头的上板没有发生过分的拉伸变形, 同时形成有效的机械自锁, 仿真接头与实验接头尺寸基本相符, 仿真模型可准确模拟无铆钉铆接成形过程。

| 表4 700 ℃试验和仿真接头尺寸表 Table 4 Test and simulation joint size table under 700 ℃ |

以接头抵抗拉伸载荷的力学性能作为判断标准, 研究HRQ铆接模具尺寸对接头尺寸的影响。影响接头尺寸的模具尺寸参数主要包括凸模半径Rt、凹槽半径ra及凹模深度ha参数。

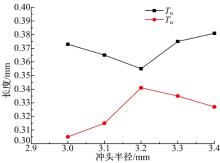

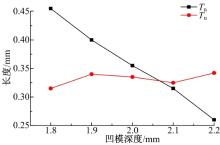

固定凹槽半径

从图3可以看出, 随着半径

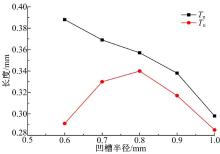

固定凸模半径

从图4可以看出, 随着凹槽半径

固定凸模半径

从图5可以看出, 随着凹模深度

在进行单向拉伸实验时, 考虑到板件受力处单元会有失效的情况发生, 所以需要加入失效准则模拟板件断裂的过程, 在本文中通过设置最大塑形应变作为失效的标准进行模拟[7, 8, 9, 10]。

本研究中采用GISSMO损伤模型判断上下板件失效。GISSMO损伤模型是基于损伤累积的增量方程, 可以通过更改方程中的变量描述不同金属材料包括软化和失效在内的损伤状态, 方程如式(3)所示[11, 12, 13, 14, 15]:

式中:

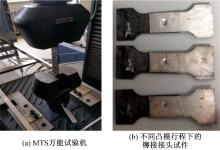

拉伸试验设备用MTS万能试验机进行(刚度已校正), MTS万能试验机采用无间隙刚性结构, 具有操作方便、结果可靠、快捷高效等特点。内部各种传感器组成闭环系统, 可以准确得出试件相关力学方面的特性, 如图6(a)所示。

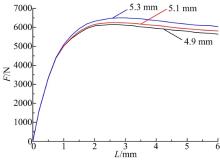

单向拉伸试验材料布置形式设置为上板料为铝合金、下板料为超高强钢, 设置成形温度为700 ℃。在凸模行程分别为4.9 mm、5.1 mm和5.3 mm的条件下, 对得到的铆接接头进行静态单向拉伸试验。如图6(b)所示。获得的试验结果如图7所示。

从拉伸的试验结果图可以看出, 成形温度设置为700 ℃时, 铆接接头的静力强度是随着凸模行程的增加而增加, 凸模行程为5.3 mm时拉力最大值为6550 N, 成形接头的强度最好。因此, 在下面的仿真研究中, 选择在最佳成形参数下进行拉伸试验的仿真模拟, 并将仿真结果与试验结果进行对比分析。

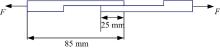

单向拉伸试验标准试件如图8所示, 根据单向拉伸试件建立有限元模型如图9所示。

单向拉伸仿真试验为准静态试验, 过程为固定一端, 对另外一端施加单向拉伸力, 直到板件铆接点处发生破坏为止。拉伸速度设置为1 mm/min, 在拉伸过程中试件的应变率对拉伸试验结果的影响可以忽略。

仿真结束后, 将仿真获得的力-位移曲线和拉伸试验的力-位移曲线进行对比分析, 对比结果如图10所示。

在设置成形温度为700 ℃, 凸模行程为5.3 mm, 材料布置形式为上板料铝合金下板料高强钢的成形条件下, 获得的仿真力-位移试验曲线和拉伸力-位移试验曲线对比, 如图10所示。曲线的形状基本吻合, 试验中拉力最大值为6550 N, 仿真模拟中拉力最大值为6820 N, 相差3.96%, 仿真模拟结果有效。

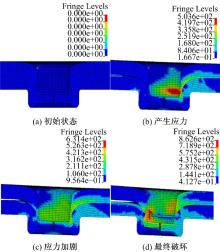

对模拟结果进行分析, 铆接点处受到单向拉伸载荷的作用之后的米塞斯应力变化过程如图11所示。

从图11中可以看到, 随着板件受到拉伸载荷的作用, 应力最大值出现在无铆钉颈部, 同时当上板件的应力达到最大值的时候, 铆接点在此处发生断裂。由此可以看出, 铆接点所受的拉伸载荷主要与铆接接头的颈厚值有关, 颈厚值的大小决定了铆接点处所受的单向拉伸力的大小。

(1)提出超高强钢和铝合金异种材料车身零件的热铆接淬火无铆钉铆接工艺。以22MnB5超高强钢与7075铝合金板料为研究对象, 通过仿真和试验两方面验证了工艺的可行性和模拟的有效性。

(2)建立了HRQ无铆钉铆接有限元模型, 进行铆接成形与单向拉伸过程的仿真试验, 并以接头抵抗单向拉伸载荷的能力作为判断接头力学性能的标准。

(3)优化凸模半径Rt、凹槽半径

(4)接头所受的拉伸载荷主要与铆接接头的颈厚值相关, 颈厚值的大小决定了铆接点处所受的单向拉伸力的大小。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|