作者简介:臧国帅(1992-),男,博士研究生.研究方向:沥青路面结构性能评价.E-mail:1310731@tongji.edu.cn

针对目前刚性下卧层深度难以合理确定的问题,提出了一种新型的基于惰性弯沉点的设置方法——惰性点法。该方法通过在待评价路段内检测多条弯沉盆,利用均方根误差最小原则确定惰性弯沉点参数(位置和弯沉);基于惰性弯沉点不随上部结构层模量变化而变化的特性,使用粒子群优化算法迭代求解该路段的刚性层深度和土基模量。理论模拟分析表明,惰性点法可以精确反演刚性层深度,平均反演误差仅为1%。现场实测数据分析表明,沥青路面结构存在惰性点,并能用于刚性层深度和土基模量反演。与现有方法相比,惰性点法土基模量反演结果变异性较低,且能考虑地域差异。

To solve the problem that it is difficult to reasonably determine depth of rigid layer, a novel method based on inertial point is proposed. First, the multiple deflection basin curves are detected within the section to be evaluated. Then, the parameters of inertial point (the offset distance and the deflection) are determined by obtaining the minimum of the root mean square error. Finally, the particle swarm optimization algorithm is applied to perform the iteration to back-calculate the rigid layer depth and subgrade modulus from the parameters of inertial point, whose deflection does not vary with the modulus of the upper layer. Analysis of theoretical simulation shows that the proposed method can accurately back-calculate the rigid layer depth with average back-calculation error of only 1%. The filed data show that the inertial point actually exists in the deflection basin curve measured on the asphalt pavement surface, and can be used to back-calculate the rigid layer depth and subgrade modulus. Compared with existing method, the variation of subgrade modulus back-calculated from the proposed method is lower, and the regional differences can be considered.

刚性下卧层是指在线弹性层状体系模型中人为添加的刚性较大的结构层, 位于土基层下面一定深度处[1]。刚性层的添加将模量反演计算限定在有限深度范围内, 减小了理论和实测弯沉盆匹配误差, 提高了模量反演结果合理性[2, 3, 4]。然而, 刚性层深度往往难以合理确定。

Chou[5]认为刚性层深度可通过反演法进行确定, 即将刚性层深度视作待反演的未知变量, 分别计算不同刚性层深度下的弯沉盆匹配误差, 则匹配误差达到最小时的刚性层深度即为实际刚性层深度。Rohde等[6]通过实例分析发现弯沉盆匹配误差并不总是在实际刚性层深度时达到最小。刚性层深度也可通过定值法进行设置, 即在所有模量反演中均将刚性层深度设置为同一值, 如5.0 m[7]、5.4 m[8]、5.5 m[9]、6.1 m[10]。显然, 定值法不能考虑不同地区土基状况的差异。刚性层深度还可通过建立预估公式进行确定, 自变量可以为路面结构厚度[4, 11]或弯沉零点位置[6]等。

惰性弯沉点处弯沉不随上部结构层模量的变化而变化, 只与土基模量、刚性层深度和路面厚度有关[12]。惰性弯沉点具有两个参数:惰性点位置和惰性点弯沉。对于实际路面结构, 路面厚度往往已知。当惰性弯沉点确定时, 则可以依据两个惰性点参数确定两个未知变量:土基模量和刚性层深度, 记此方法为惰性点法。

本文首先分析了惰性点法反演刚性层深度的理论精度, 随后进行了实例验证, 最后与反演法进行了对比分析, 表明惰性点法反演刚性层深度不仅具有可行性, 而且反演结果合理。

惰性弯沉点具有两个参数:惰性弯沉点至荷载中心距离(

路面总厚度(H)往往已知, 则式(1)简化为:

对于单点检测弯沉盆, 根据既有经验或推荐值进行刚性层深度设置, 则式(2)简化为:

从式(3)可以看出,

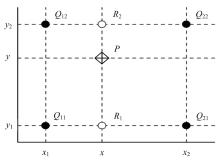

图1中曲线②是式(4)的轨迹, 当

惰性点的确定需要保持土基模量和刚性层深度不变, 变化上部结构层模量, 得到多组弯沉盆曲线, 计算各径向距离的均方根误差RMSE(见式5), 则RMSE最小处即为惰性点[14]。

式中:

对于某一较短路段, 路段内土基模量和刚性层深度可认为保持不变, 而面层和基层模量由于荷载和环境的耦合作用具有较大的空间变异性。因此, 可在路段内不同位置分别检测弯沉盆, 进而确定该待评价路段的惰性点参数

式中:

1.2.1 反演算法

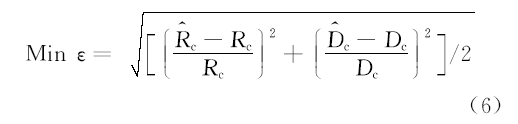

惰性点法待反演未知量为两个:土基模量和刚性层深度, 可采用迭代方法进行求解, 如粒子群优化(Particle swarm optimization, PSO)算法。目标函数定义为惰性点参数的相对均方根误差, 如式(6)所示:

1.2.2 粒子群优化算法

粒子群优化算法具有容易理解、易于实现等突出优点, 在许多优化问题中得到成功应用。在PSO算法中每个粒子均为解空间中的一个点。如果粒子的种群大小为

式中:

式(7)由3部分组成, 第1部分为粒子先前的速度, 说明了粒子目前的状态; 第2部分为认知部分(Cognition modal), 表示粒子本身的思考; 第3部分为社会部分(Social modal), 表示了粒子间的信息共享。

惰性点参数是路面结构厚度、土基模量和刚性层深度的函数。刚性层深度是指刚性下卧层与土基顶面之间的距离。对于某一待评价道路, 路面结构厚度已知, 因此仅需要计算不同土基模量和刚性层深度组合下的惰性点参数。为了计算各点的理论惰性点参数, 首先对土基模量和刚性层深度进行网格化处理, 计算各网格点对应的惰性点参数; 然后利用双线性插值(Bilinear interpolation)方法得到非网格点的惰性点参数。具体结果如下:刚性层模量取值为6894 MPa(1000 ksi), 泊松比取值为0.2[4]。

本文面向江西某高速公路进行沥青路面结构的性能评价, 其路面结构厚度为74 cm, 具体路面结构信息如表1所示, 其中AK16为抗滑表层, 详见《公路沥青路面施工技术规范》(JTJ032-94), 水泥稳定砂砾的水泥含量为4%。

| 表1 路面结构参数 Table 1 Pavement structure parameters |

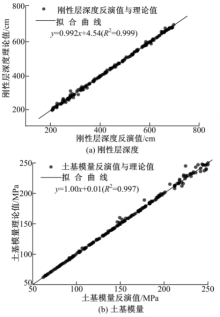

为了建立适用范围较广的网格化数据库, 将土基模量和刚性层深度网格化为101× 101的网格, 其中土基模量为50~350 MPa, 取样间隔为3 MPa; 刚性层深度为100~800 cm, 取样间隔为7 cm。共得到10 201个惰性点参数, 惰性点参数与土基模量和刚性层深度的散点图如图2所示。

为了分析惰性点法的理论反演精度, 均匀随机生成200组土基模量和刚性层深度组合, 计算每个组合下的惰性点参数, 然后反演刚性层深度, 对比刚性层深度理论值与反演值。根据以往反算经验, 选取路面常见结构参数取值, 其中, 土基模量取值为60~250 MPa, 刚性层深度取值为200~700 cm。

反演结果如图4所示, 从中可以看出, 刚性层深度和土基模量的反演值与理论值非常接近, 相关系数

依托江西某高速公路改扩建工程, 检测沥青路面表面弯沉盆。在长度为600 m的范围内, 检测了60个弯沉盆。检测长度较短是为了保证评价区域内的土基模量和刚性层深度状况比较一致。为了准确确定惰性点参数, 检测弯沉盆应当具有较大差异, 即面层模量和基层模量应当具有较大差异, 因此选择路表不同损坏状况处检测路表弯沉盆。当路表具有破损时, 检测弯沉盆可能出现异常, 依据弯沉应当随着径向距离的增加而减小的变化趋势进行异常弯沉盆筛选。最终, 得到40组有效弯沉盆。

落锤式弯沉仪(FWD)有9个弯沉传感器, 其径向分布如表2所示。惰性点参数的计算需已知每个测点的完整弯沉盆信息, 因此需要依据实测的9点弯沉预测完整弯沉盆信息。本文采取插值与拟合相结合的方法进行完整弯沉盆预测, 即采用对数线性插值预测FWD检测范围内的弯沉, 采用指数拟合方程预测FWD检测范围外的弯沉。拟合方法并不经过已知点, 而插值方法经过已知点。为了保证弯沉盆连续, 对拟合函数值按照式(12)进行修正, 使得其经过最外侧观测点w9。

| 表2 FWD传感器径向位置及实测平均弯沉 Table 2 Radial distance of FWD sensors and corresponding measured average deflection |

式中:

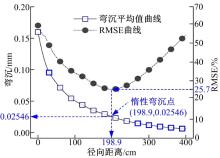

依据各测点的完整弯沉盆曲线, 计算各个径向距离处的弯沉平均值和均方根误差RMSE, 如图5所示。从图5可以看出, RMSE随着径向距离的增加呈现先降低后增加的变化趋势, 在

惰性点位置的RMSE较大, 可能是由于惰性点位于198.9 cm处, 处于FWD检测范围182.9 cm以外。FWD检测范围以外采用指数拟合方法进行弯沉盆信息外延预测, 而外延预测往往比较困难。此外, FWD检测误差和路表损坏均会引起检测弯沉盆异常, 可能也是RMSE较大的部分原因。

第4.2节确定了该评价路段的惰性点参数为:

基于此惰性点参数, 利用粒子群优化算法反演刚性层深度和土基模量, 得到:

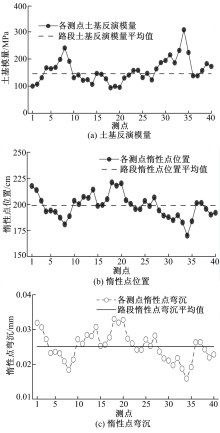

惰性点法反演刚性层深度和土基模量的前提是评价路段内土基状况较为一致。为了验证土基状况是否一致, 分别计算各个测点在刚性层深度为377.9 cm下的土基模量反演值以及惰性点参数, 计算结果如图6所示, 统计分析结果如表3所示。从图6中可以看出, 各测点的惰性点参数较为接近, 而土基模量变化稍大, 总体仍能满足一致性要求。土基模量主要由FWD弯沉盆曲线外侧弯沉确定, 而外侧弯沉值较小, 使得测量误差影响较大, 造成土基反演模量变化稍大。

| 表3 路段内各测点土基模量及惰性点参数统计 Table 3 Statistics of subgrade modulus and parameters of inertial point at each measuring point within section |

刚性层深度也可以通过反演法[5]进行确定, 即将刚性层深度视作待反演的未知变量, 在不同刚性层深度下进行结构层模量反演, 计算目标函数值, 目标函数最小值对应的刚性层深度被认为是实际刚性层深度。采用反演法确定各测点的刚性层深度和土基模量, 并与惰性点法进行对比。鉴于刚性层深度过浅或过深均不具有实际意义, 反演法分析时将刚性层深度限制为200~700 cm。

惰性点法和反演法的分析结果如图7和表4所示。从图7中可以看出, 各测点依据反演法确定的刚性层深度呈现两极分化趋势, 较多集中在200 cm, 部分为700 cm, 表明反演法具有一定的局限性。对于土基模量, 基于反演法确定的土基模量的变异性显著高于惰性点法, 这是由于惰性点法基于各测点弯沉盆, 综合确定出路段的刚性层深度, 各测点采用同一刚性层深度进行土基模量反演, 而反演法根据每个测点的弯沉盆分别确定刚性层深度, 进而确定土基模量。

| 表4 不同方法反演值统计分析 Table 4 Comparison of statistic values between different methods |

综上所述, 虽然反演法可以基于各测点弯沉盆分别确定刚性层深度, 但是刚性层深度变异性较大, 使得土基模量变异性较大; 惰性点法综合考虑评价路段内的所有弯沉盆信息确定刚性层深度, 使得路段采用同一刚性层深度, 显著降低了土基模量变异性。此外, 与定值法相比, 惰性点法可针对各个评价单元分别进行刚性层深度和土基模量反演, 并可考虑地域差异性。

(1)惰性点法可以同时精确反演刚性层深度和土基模量, 理论平均反演误差分别为1%和0.7%。

(2)现场实测江西某高速公路改扩建工程沥青路面的多个弯沉盆, 基于均方根误差RMSE最小原则, 表明该沥青路面结构存在惰性弯沉点。基于此惰性点参数确定该路段的刚性层深度为377.9 cm, 土基模量为145.6 MPa。

(3)与既有方法相比, 惰性点法综合考虑路段内所有弯沉盆信息确定刚性层统一设置深度, 保证了土基反演模量的一致性, 且能考虑地域差异性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|