作者简介:刘祥勇(1987-),男,博士研究生.研究方向:流体传动与控制.E-mail:1510280@tongji.edu.cn

针对蓄能器的被动介入和储放能给电液控制带来的许多未知问题,本文基于一台起重机,研究了变幅机构的阀控缸内部原理;分别对先导阀、主阀、蓄能器和油缸进行模块化建模,建立了有蓄能器与无蓄能器的对比模型。采用仿真和实验相结合的方法研究了蓄能器的被动介入给电液比例控制带来的影响,结果表明:蓄能器的被动介入造成油缸伸出时的速度波动,但对油缸缩回运动无影响;在油缸伸出时根据系统的压力,减少的阀供油量等于蓄能器释放的油量,可有效解决速度波动问题。最后通过实验验证了补偿方案的可行性。

The passive intervention and oil storage of accumulator may bring a lot of uncertainties to the electro-hydraulic control. In this paper, the internal principle that the valve controls the cylinder in a crane luffing mechanism is studied. The modular model of the pilot valve, the main valve, the accumulator and the cylinder is built, and a contrast model without the accumulator is also built. Simulation and experiment results show that the passive intervention of the accumulator causes speed fluctuation of the cylinder in the outstretch stage, but it does not affect the cylinder in the retraction stage. According to the system pressure, the reduction of pump oil supply is equal to the oil discharge of the accumulator. The method can effectively solve the problem of speed fluctuation. Experiments verify the compensation scheme.

蓄能器是重要的液压元件, 在设计节能减振液压系统中有着广泛的应用[1, 2]。在实际应用中, 电液比例控制有着越来越广泛的应用[3], 电液比例控制要求液压系统具有很强的油液压力跟随性, 蓄能器作为一种节能减振能源的被动介入, 给快速响应的电液比例控制带来一些未知问题, 因此研究蓄能器的被动介入给电液比例控制带来的影响具有重要的意义。

国内外学者做过蓄能器的基础研究。文献[4, 5]中将囊式蓄能器进行串联, 能够很好地消除112~288 Hz频率的脉动。在蓄能器吸收液压系统压力冲击方面, 文献[6]结合蓄能器现有的理论和新的分析手段, 运用键图理论做了蓄能器对液压系统压力冲击的影响研究, 并建立了蓄能器的动态数学模型, 证明了其对压力冲击的吸收作用。文献[7, 8]对工程机械换挡控制系统进行了有、无蓄能器情形的仿真分析, 并研究了蓄能器参数的改变对大型工程机械造成路面损伤程度的影响。文献[9, 10, 11, 12, 13]分析了蓄能器吸收工程机械液压驱动系统的压力冲击以及蓄能器的基本参数和特性对液压系统冲击的影响, 得出了一些有价值的结论。

但以上研究结合液压系统、电液比例方向阀控制的研究较少, 且蓄能器的研究多是体现蓄能器的节能减振特性, 难以满足现实需求; 关于蓄能器的被动介入给电液比例控制带来的影响和补偿研究鲜有报道。本研究从内部原理出发, 建立电液比例控制下包含蓄能器的液压系统动力学模型, 采用对比分析、仿真与实验相结合的方法, 研究蓄能器的被动介入给电液比例控制带来的影响, 并提出补偿方案。

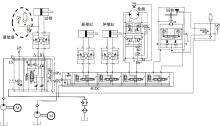

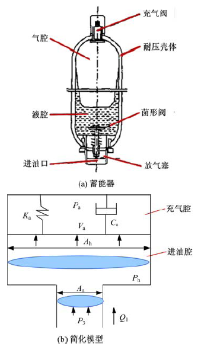

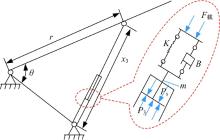

起重机包括变幅机构、伸缩机构、回转机构和卷扬机构。图1是起重机的液压系统, 电液比例方向阀单独控制变幅油缸的伸缩, 为降低泵的选型, 在变幅油缸的大腔处加入蓄能器, 发挥蓄能器的节能减振作用。

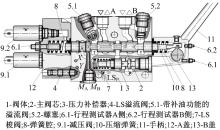

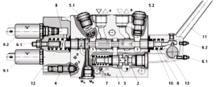

电液比例方向阀由先导减压阀和主阀芯两部分组成, 先导减压阀的输出压力推动主阀芯运动, 控制阀口的输出流量, 输出油液与蓄能器的输出油液混合后一起驱动变幅油缸运动。图2为电液比例方向阀的内部结构, 运用动力学方程和流量连续性方程, 建立阀控缸的动力学模型。

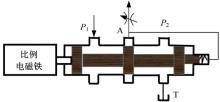

先导减压阀为图3所示的三通式结构。电磁铁通电产生推力, 推动阀芯向右移, 阀口开启, 油液从P1口流入, 从A口流出, 出口压力P2作用在阀芯右端的小活塞上。

先导减压阀阀芯的动力方程为:

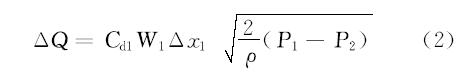

式中:M1为先导阀芯的质量, kg; Bv为先导阀芯的黏性阻尼系数, N· S/m; Bt为瞬态液动力阻尼系数, N· S/m; Ks为液动力弹簧刚度, N/m; Kt为复位弹簧刚度, N/m; Ki为比例电磁铁的电流-力增益系数, N/A。减压阀出口的流量-压力方程为:

式中:Cd为阀口的流量系数; W1为阀口的面积梯度; P1为进油口压力; P2为出油口压力; Δ x为阀芯的位移。

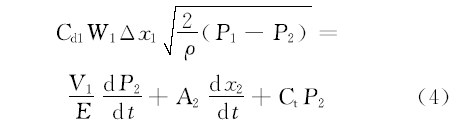

根据流量连续方程得到:

式中:V1为出口受控容腔液体的总容积, m3; E为油液的体积弹性模量, N/m3; A1为液压阀主阀芯的面积; 由式(2)(3)得到:

式中:

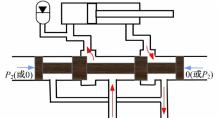

减压阀的输出压力推动电液比例方向阀的主阀芯运动, 控制输出流量, 如图4所示。

式中:M2为主阀芯的质量, kg; D2为主阀芯的黏性阻尼系数, N· S/m。

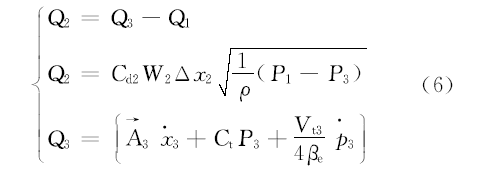

主阀芯推动油缸的流量分配如图1所示, 其中Q2是液压阀的输出流量; Q1是蓄能器的补给能量; Q3是流向液压缸的流量。则整个系统的流量连续性方程为:

式中:

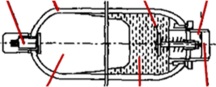

皮囊式蓄能器的结构[9, 10, 11, 12, 13]和受力简化模型如图5所示。

由图5得知蓄能器充气腔的受力方程为:

式中:Ka为气体刚度系数; Ca为等效气体阻尼系数。蓄能器进油腔的受力方程为:

式中:me为进油腔油液的等效质量; Be为进油腔油液等效阻尼系数。

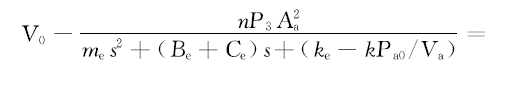

令An=nAa, 综合式(7)(8)得到蓄能器的动力方程为:

由气体的状态方程可得

设V0是蓄能器的初始体积, 则蓄能器的输出流量Q1满足下式:

常见的液压系统的仿真建模软件如AMEsim、Fluent软件, 但存在建模不精确的问题。根据阀控缸系统的动力学模型, 相对于AMEsim软件, Simulink仿真软件能够对各液压系统进行精确建模, 如表1所示。

| 表1 AMEsim和Simulink仿真软件对比 Table 1 Simulation software’ s comparison between AMEsim and Simulink |

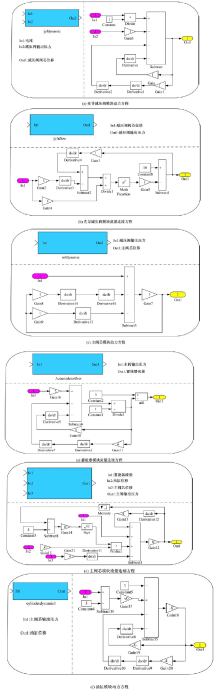

根据各模块的动力学方程和流量方程分别建立仿真模块, 并建立输入输出接口, 如图7所示。

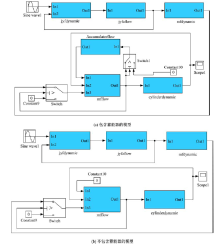

包含蓄能器的液压系统中蓄能器的流量为Q1, 不包含蓄能器的液压系统中蓄能器的流量为零; 在蓄能器的入口处加入压力选择开关, 体现蓄能器正常工作所需的外部压力特性; 在主阀输出口处加入压力选择开关, 体现平衡阀的工作压力特性。将以上各子模块对应的输入输出口相连接, 包含蓄能器和无蓄能器的电液比例控制模型, 如图8所示。

不同液压系统具有相同的模块, 但各模块的变量参数不一样, 应根据变量参数做修改, 如表2所示。

| 表2 不同系统的变量参数 Table 2 Variations of different systems |

2.2.1 正弦信号响应分析

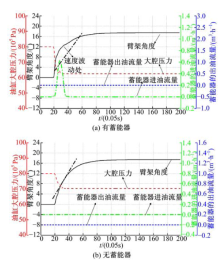

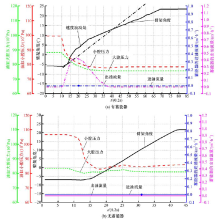

设置正弦输入控制信号, 在仿真系统的蓄能器输出流量处、主阀芯输出压力处和臂架角度处分别加入示波器, 记录数据并进行二次函数的曲线拟合, 得到如图9所示的仿真结果。

当角度增大, 油缸伸出时, 油缸大、小腔的压力减小, 蓄能器释放油液, 油缸大、小腔的压差合力向上推动油缸伸出; 包含蓄能器的油缸先加速后减速伸出, 不包含蓄能器的油缸速度平稳。在角度减小油缸缩回时, 油缸大小腔的压力增大, 蓄能器吸收油液, 油缸大、小腔的压差合力向下推动油缸缩回; 包含蓄能器与不包含蓄能器的油缸运行速度相差不大。结论:在电液比例控制系统中, 蓄能器的被动介入加剧了油缸伸出时的速度波动, 而对油缸缩回运动的影响不大。

2.2.2 阶跃信号响应分析

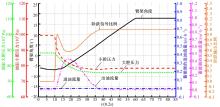

设置阶跃伸出信号, 在仿真系统的相应位置加入示波器, 记录数据并进行二次函数的曲线拟合, 得到如图10所示的仿真结果。

在伸出阶跃响应中, 电液比例方向阀和蓄能器联合供油, 油缸加速伸出, 待到蓄能器释放油液结束, 电液比例方向阀单独供油, 油缸减速伸出。结论:在油缸伸出阶段, 由于蓄能器供油的间断性, 造成了油缸伸出速度的波动性。

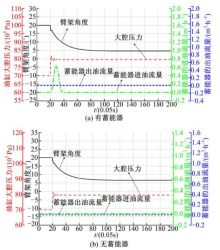

设置阶跃缩回信号, 在仿真系统的相应位置加入示波器, 记录数据并进行二次函数的曲线拟合, 得到如图11所示的仿真结果。

在阶跃缩回运动中, 油缸大腔压力增大, 蓄能器吸收油液, 但未打开平衡阀; 待到蓄能器吸收油液结束后, 油压继续增大, 打开平衡阀, 油液从电液比例方向阀流回油箱。结论:在油缸缩回阶段, 由于蓄能器和油箱回油的交替性, 相比无蓄能器时的工况, 蓄能器对油缸的运动无明显影响。

2.2.3 降低蓄能器影响的补偿控制

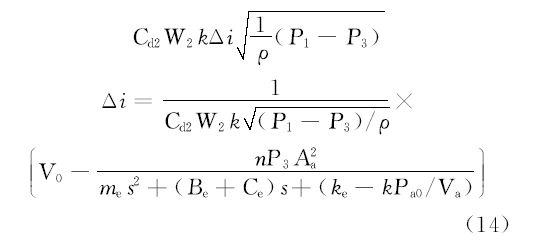

根据以上分析, 蓄能器的间断供油造成油缸伸出的波动, 在油缸伸出阶段应减少电液比例方向阀的供油, 使得阀减少的供油量等于蓄能器释放的油量。结合式(10)(11)可得:

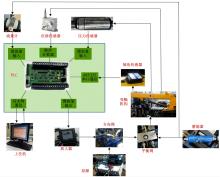

试制的起重机设备模型如图12所示, 包括变幅机构、伸缩机构、回转机构、卷扬机构。

采用S7-1200控制器自带的计数器、模拟量输入和串口功能, 采集传感器的反馈值, 控制器自带的模拟量输出4~20 mA的电流, 经过比例放大器后的放大电流控制伺服阀, 如图13所示。

设计的控制界面如图14所示。可以实时显示当前倾角与设置倾角, 具备读写参数的功能, 在满足采样定理的情况下, 以每秒钟采集5个数据的速度实时记录数据。

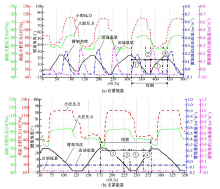

3.2.1 正弦响应实验

设置正弦控制信号, 采集系统的倾角、油缸大腔压力、小腔压力和蓄能器进出油流量, 记录数据并进行二次函数的曲线拟合, 得到如图15所示的实验结果。

当角度增大油缸伸出时, 油缸大小腔压力减小, 蓄能器释放油液; 当油缸缩回时, 与蓄能器连接的油缸大小腔压力增大, 蓄能器吸收油液, 验证了图9的结论:在电液比例控制系统中, 蓄能器的被动介入加剧了油缸伸出时的速度波动, 而对油缸缩回运动的影响不大。但实际运动中, 油缸在交替伸缩阶段的惯性导致短暂的角度恒定现象, 与图9略有不同。

3.2.2 阶跃响应实验

设置阶跃伸出信号, 采集系统的倾角、油缸大腔压力、小腔压力和蓄能器进出油流量, 记录数据并进行二次函数的曲线拟合, 得到如图16所示的实验结果。

在阶跃信号的响应过程中, 油缸大小腔的压差减小, 油液合力向上, 油缸加速伸出; 随着蓄能器释放油液结束, 大小腔的压差增大, 推力减小油缸减速运行, 验证了图10的结论:在油缸伸出阶段, 由于蓄能器供油的间断性, 造成了油缸伸出速度的波动性。

设置阶跃缩回信号, 采集系统的倾角、油缸大腔压力、小腔压力和蓄能器进出油流量, 记录数据并进行二次函数的曲线拟合, 得到如图17所示的实验结果。

在阶跃响应的缩回运动中, 油缸大腔压力增大, 蓄能器吸收油液, 但压力未达到平衡阀的阈值88× 1

3.2.3 降低蓄能器影响的补偿实验

根据式(14), 采集油缸大腔压力, 根据油缸大腔压力计算蓄能器的出油流量, 减小阶跃信号, 使得蓄能器的出油流量与阀减少的出油流量相匹配, 如图18所示。实验证明该方法不影响系统压力, 但能够有效解决蓄能器带来的波动问题。

(1)通过有蓄能器和无蓄能器时的对比研究得知, 在蓄能器被动介入下的电液比例控制系统中, 当油缸伸出时, 蓄能器的阶段性供油造成了油缸先增速后减速, 速度波动与蓄能器的供油量正相关。

(2)当油缸缩回时, 油液压力增大打开蓄能器; 当蓄能器储能饱和, 压力继续增大到88× 1

(3)在油缸伸出时, 根据系统压力大小计算蓄能器的出油流量, 并使得阀减少的出油量等于蓄能器的出油量, 可有效解决油缸伸出时的速度波动问题。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|